长寿命高倍率锂离子电池的开发及工艺优化

张若涛,李 蒙,刘艳侠,2∗,赵冲冲

(1.郑州中科新兴产业技术研究院,河南郑州 450000;2.中国科学院过程工程研究所,离子液体清洁过程北京市重点实验室,北京 100190)

随着无人机、电动工具等应用领域的快速发展,高倍率锂离子电池已成为研究的热点[1-2]。无人机锂离子电池正常使用倍率为2~4C,瞬时使用倍率将超过15C。大电流持续放电将导致电池寿命变短,因此,提升无人机用锂离子电池的使用寿命已成为亟待解决的突出问题。

目前报道的高倍率锂离子电池寿命都不长。容亮斌等[3]研究石墨形貌等对锂离子电池性能的影响,发现二次造粒型石墨负极制备的磷酸铁锂锂离子电池具有较好的倍率性能和循环性能,以6C在2.00~3.65 V循环200次,容量保持率为91.06%。黄锋涛[4]以LiNi1/3Co1/3Mn1/3O2为正极材料、石墨为负极材料制备高功率锂离子电池,以1C充电、5C放电,在4.2~3.0 V循环900次,容量保持率为87.0%。延长电池寿命的方法,大多集中在材料或设计方面,需要从材料、设计及制备工艺等方面进行整体优化。

本文作者以LiCoO2为正极活性材料,两种粒径的人造石墨为负极活性材料,探究石墨比表面积和粒径对电池性能的影响;再选择倍率性能好的人造石墨,研究压实密度对电池性能的影响;最后,进行涂覆面密度与化成工艺的优化,开发长寿命高倍率无人机用锂离子电池。

1 实验

1.1 浆料的配制

活性物质LiCoO2(湖南产,电池级)、导电剂超导炭黑Super-Li(瑞士产,电池级)、碳纳米管(CNT,江苏产,电池级)、黏结剂聚偏氟乙烯(PVDF,美国产,电池级)和分散剂N-甲基吡咯烷酮(NMP,江苏产,电池级)的质量比为93.5∶3.0∶0.5∶3.0∶80.0。 将 PVDF 和 NMP 放入搅拌釜中,高速(2 000 r/min,下同)分散2 h;加入CNT,高速分散1.5 h,将胶液取出备用。向搅拌釜中加入LiCoO2及Super-Li,公转(25 Hz,下同)干混20 min,将胶液加入搅拌釜中,高速分散3 h,经真空(真空度≥0.085 MPa,下同)除泡、除铁等操作,得到正极浆料。

负极活性物质使用G1人造石墨(河南产)和G2人造石墨(浙江产)。活性物质、导电剂超导炭黑Super-Li、CNT、黏结剂羧甲基纤维素钠(CMC,美国产,电池级)、丁苯橡胶(SBR,美国产,电池级)和溶剂去离子水的质量比为94.25∶1.50∶0.50∶1.75∶2.00∶120.00。 将去离子水和 CMC 放入搅拌釜中高速分散3 h;加入CNT,高速搅拌1.5 h,将胶液取出备用。向搅拌釜中加入活性物质及Super-Li,开启公转干混20min,将胶液加入搅拌釜中,高速分散3.5 h;最后将SBR加入浆料中,低速25 Hz搅拌40 min,经真空除泡、除铁及过滤(150目筛网)等操作,得到石墨浆料。

1.2 电池制备

1.2.1 极片的制备

按照设计面密度17.60mg/cm2将正极浆料涂覆在15μm厚的铝箔(佛山产,电池级)上,以4 m/s的速度在100℃下烘干,再将极卷碾压到设计压实密度3.40 g/cm3,最后裁切成74mm×144 mm的正极片。取负极涂层比容量与正对面正极涂层比容量的比值(N/P)为1.1,将负极浆料按对应的面密度8.26 mg/cm2涂覆在9μm厚的铜箔(广东产,电池级)上,以4m/s的速度在50℃下烘干,再将极卷碾压至设计压实密度1.40 g/cm3,最后裁切成76mm×146mm的负极片。

1.2.2 电池的制作

以19μm厚的陶瓷隔膜(深圳产,电池级)为隔膜,将34层正极片和35层负极片叠制成总层数为69层的电芯,经过焊接、装配,电芯在85℃下烘烤48 h(真空度≥0.095 MPa)。按3.5 g/Ah的用量,将58.50 g的1 mol/L LiPF6/EC+DMC+DEC电解液(质量比1∶1∶1,河北产,电池级)注入电芯中。

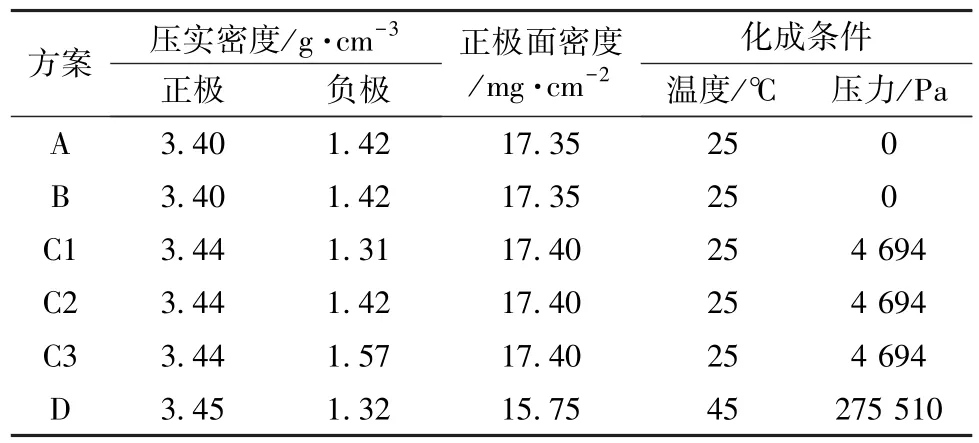

用5 V/60 A软包电池热压化成柜(深圳产)进行化成,设定化成温度与化成压力,先以0.20C(1C=16 A)恒流充电至3.8 V,再以0.50C恒流充电至4.2 V,搁置48 h后进行二次封装、切边,以1.00C恒流充电至4.2 V,再以1.00C放电至3.0 V,完成分容操作,制备尺寸为80 mm×162 mm、额定容量为16 Ah的锂离子电池。G1石墨制备的电池统称为电池A,G2石墨制备的电池统称为电池B。为了进一步研究负极压实密度以及制备工艺对电池性能的影响,以G2石墨为负极材料,对电池制备工艺参数进行调整,制备电池C1、C2、C3和D等4组电池,详细的工艺参数如表1所示。

表1 实验工艺参数表Table 1 Technology parameters of experiments

1.3 测试方法

用NBT5V120A电池循环测试柜(宁波产)对电池进行性能测试,用分析天平测定电池的保液量。

1.3.1 直流内阻测试

将10只电池以1.00C恒流充电至4.2 V,转恒压充电至终止电流0.02C(标准充电方式),搁置6 h,然后以5.00C恒流放电15 s,记录第i只电池搁置结束时的电压Ui0、放电第5 s的电压Ui5。按式(1),计算10只电池5.00C放电的平均直流内阻,作为电池的直流内阻值(RDC)。

式(1)中:I为电流;n为电池数量。

1.3.2 倍率测试

用同一只电池进行倍率测试。将电池以标准充电方式充电,然后分别以1.00C、5.00C、8.00C、10.00C、12.00C、15.00C和18.00C恒流放电至3.0 V;以5.00C放电容量为基准值,8.00C、10.00C、12.00C、15.00C和18.00C放电容量与基准值的比值为电池在该倍率下的倍率性能。

1.3.3 常温(25±3)℃循环性能测试

取1只电池和市售尺寸为72 mm×170 mm,额定容量为16 Ah的石墨/钴酸锂锂离子电池(西安产)按照标准充电方式充电,然后以5.00C恒流放电至截止电压3.0 V,设定循环1 000次,按式(2)计算第j次循环的平均放电功率。

式(2)中:Pj为第j次放电的平均放电功率;Wj为第j次放电的能量;Qj为第j次放电的容量。

1.3.4 电池保液量计算

取10只待注液电芯,称量第k只的质量mk,然后称量该电池经二封后气囊内不含电解液的电芯质量m′k,按式(3)计算10只电池的平均保液量。

2 结果与讨论

2.1 石墨比表面积及粒径对高倍率锂离子电池性能影响

石墨材料的粒径分布、比表面积以及对应电池的首次库仑效率和保液量列于表2。

表2 石墨和电池的基本参数Table 2 Basic parameters of graphite and batteries

从表2可知,电池B所用负极材料G2石墨的D50较小,比表面积较大。与电池A相比,电池B的首次库仑效率较低,保液量较大。两种电池的制备工艺相同,负极材料的不同导致了首次库仑效率和保液量的差异。G2石墨的比表面积较大,预充活化过程中消耗了较多的Li+,用于形成石墨颗粒表面的固体电解质相界面(SEI)膜,因此首次库仑效率较低。在压实密度及制备工艺相同的情况下,电池B所用负极材料G2石墨的颗粒比表面积较大,润湿石墨颗粒所需电解液的量较多,因此保液量较大。

为研究石墨粒径对锂离子电池性能的影响,对电池进行倍率测试,不同放电倍率下的倍率性能见图1。

图1 电池A和电池B的倍率性能Fig.1 Rate capability of battery A and B

从图1可知,当电池放电倍率相同时,电池B的倍率性能一直高于电池A,原因是小粒径的材料有利于缩短Li+在石墨固体颗粒中的扩散路径。随着放电倍率的增加,两种电池倍率性能的差值呈现出先增大、后减小再增大的趋势。这种趋势可能与负极石墨颗粒表面SEI膜的稳定性有关,因为高倍率放电时Li+大量快速脱出,导致负极表面上的SEI膜不稳定,容易被破坏[5]。在5.00~8.00C放电时,负极石墨颗粒表面的SEI膜相对稳定;10.00C放电完成后,负极SEI膜遭到了一定程度的破坏;在12.00~15.00C充电过程中,消耗了活性锂对负极的SEI膜进行修复,稳定性得到提升。电池B负极材料的比表面积大,SEI膜修复消耗的活性锂相对较多,倍率性能的差值呈减小的趋势。与12.00~15.00C放电相比,电池在18.00C放电时SEI膜的稳定性提高,而电池B负极材料的粒径小,Li+嵌脱路径短,因此倍率性能差值又呈现出增加的趋势。为制备倍率性能较好的电池,选取G2石墨作为方案C1~C3的负极活性材料。

2.2 负极压实密度对高倍率锂离子电池性能影响

测试不同压实密度锂离子电池(C1~C3)的保液量和直流内阻,压实密度对电池保液量和直流内阻的影响见图2。

患者采用随机数字表法分为观察组(80例)和对照组(70例),两组患者在性别、年龄、H‐Y分级、“开”期时间、“关”期时间及病程上相比,差异无统计学意义;见表1。

图2 压实密度对保液量及直流内阻的影响Fig.2 Effects of compaction density on weightof electrolyte and DC internal resistance(DCIR)

从图2可知,压实密度从1.31 g/cm3提高至1.57 g/cm3,电池的保液量和直流内阻均呈降低的趋势。电池的保液量从51.70 g降低至46.81 g,降幅为9.5%;直流内阻由2.47mΩ降低至2.19mΩ,降幅为11.3%。当配方及材料体系固定时,随着压实密度的提高,极片的孔隙率逐渐减小,极片涂覆层孔隙内所能容纳的电解液量也随之减小,因此电池的保液量随压实密度的提高而降低。随着压实密度的提高,活性物质颗粒与导电剂接触更密实[6],电子传导路径变短,电池的直流内阻减小,表现出直流内阻随压实密度的提高而减小的趋势。

高内阻将造成电池使用过程中温升大,电解液等电池材料的不可逆副反应速度加快,进而引发电池容量的快速衰减[7]。提高保液量,可使电池在较长时间内处于富液状态,能减缓容量衰减的速度。为研究压实密度对电池循环性能的影响,对电池C1~C3进行了常温1.00C充电、5.00C放电的循环性能测试。测试结果显示,循环500次,电池C1、C2和C3的容量衰减率分别为5.2%、6.6%和14.0%,即随着压实密度的提高,电池的容量衰减速度加快。电池C1~C3的保液量逐渐降低,相应的容量衰减速度逐渐加快。由此表明,对于研究的电池体系,保液量对高倍率放电寿命的影响大于直流内阻的影响,表现出低压实密度有利于延长电池循环寿命。从循环性能分析可知,电池C1的循环性能最优,实验方案中负极压实密度的最佳值为1.31 g/cm3。

2.3 工艺优化对高倍率锂离子电池性能影响

为延长提高电池循环寿命,对电池C1的面密度及化成工艺进行优化,制备电池D。正极面密度由17.40mg/cm2降至15.75mg/cm2。采用热压化成工艺对电池进行预充活化,化成温度为45℃,化成压力为275 510 Pa。

2.3.1 电池倍率性能

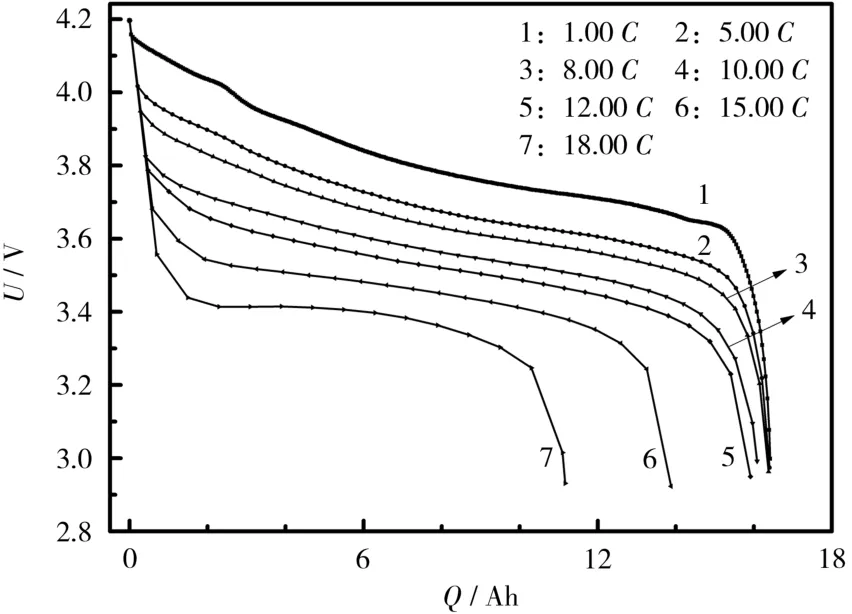

对电池D进行常温倍率放电测试,以研究工艺优化后电池的倍率性能,放电曲线如图3所示。

图3 电池D的倍率放电曲线Fig.3 Rate discharge curves of battery D

从图3可知,当放电量相同时,放电倍率越大,电池的电压越低。1.00C、5.00C放电的容量中值电压分别为3.775 V、3.669 V。电池的放电容量随着放电倍率的增大逐渐减小,其中10.00C、18.00C放电容量分别为16.083 Ah、11.164 Ah,为1.00C放电容量的98.0%和68.0%,说明以10.00C放电仍有较好的倍率性能,可满足无人机2.00~4.00C的使用需求。

2.3.2 电池常温循环寿命性能

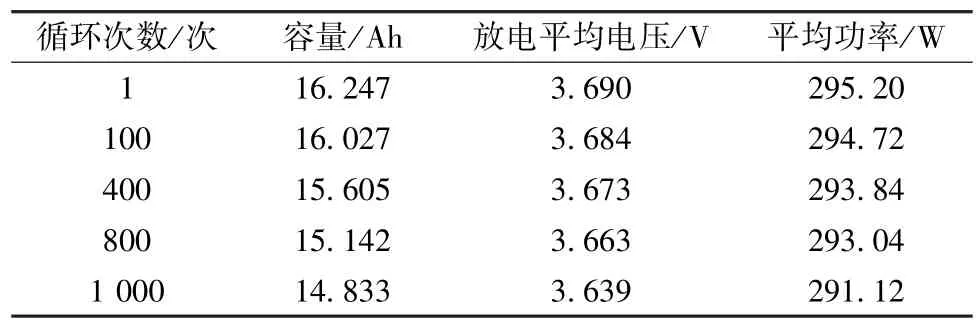

为研究容量和功率保持能力,对电池D进行常温(25±3)℃1.00C充电、5.00C放电循环测试,分析电池在不同循环次数下的容量保持率及平均放电功率,结果见表3。

表3 电池D在常温下1.00C充电、5.00C放电的循环测试结果Table 3 Cycle test results of battery D in 1.00Ccharge,5.00Cdischarge test at normal temperature

从表3可知,常温循环1 000次,电池的容量从首次放电的16.247 Ah降低至14.833 Ah,容量保持率为91.3%;平均放电功率由首次的295.20W降低至291.12W,功率保持率达到98.6%。由此可知,电池在循环1 000次后,仍有较高的容量保持率和功率输出能力。

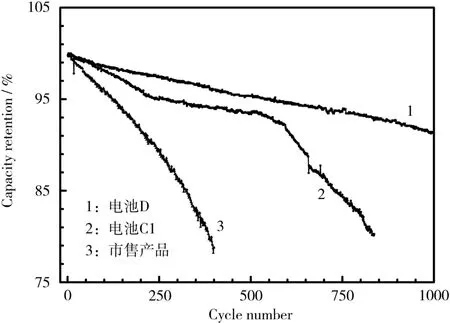

对电池C1、D及市售同规格电池进行1.00C充电、5.00C放电循环测试,对比三者循环寿命的差异,结果见图4。

图4 不同电池1.00C充电、5.00C放电循环测试的容量保持率Fig.4 Capacity retention of different batteries in 1.00Ccharge,5.00Cdischarge cycle test

从图4可知,循环寿命最长的是电池D,其次为电池C1,市售同种规格的电池循环寿命最短。这表明,经过面密度和化成工艺的优化,电池的循环寿命得到提升。采用热压化成工艺进行预充活化时,电池D化成过程中产生的气体更容易顺利排出,正负极片与隔膜接触紧密,石墨颗粒表面形成的SEI膜更均一。提高化成温度可提高电池D活性物质的反应活性,有利于负极形成结构稳定的SEI膜。当压实密度一定时,极片的厚度与面密度相关。电池D面密度低、极片较薄,Li+在极片涂层中的迁移相对容易,Li+的嵌脱对活性材料结构的破坏较小,即较低的面密度有利于充放电。由此可知,降低电极面密度及采用热压化成工艺,均有利于延长电池的循环寿命。

3 结论

本文作者对比了两种不同比表面积及粒径的石墨负极材料对电池倍率性能的影响,考察了负极压实密度对电池直流内阻、保液量及循环性能的影响,优化了锂离子电池的制备工艺,开发出1.00C充电、5.00C放电循环1 000次,容量保持率为91.3%的长寿命高倍率无人机用锂离子电池。

研究发现,以颗粒粒径较小的G2人造石墨为负极活性材料制备的电池,保液量最大,倍率性能最优。在一定范围内,电解液保有量对电池大倍率放电寿命的影响大于直流内阻的影响。当负极压实密度为1.31 g/cm3时,电池的容量衰减率最小。降低压实密度、面密度以及采用热压化成工艺,可延长高倍率锂离子电池的循环寿命。