浇口布置对齿轮轴注塑成型影响的研究

三峡大学科技学院 湖北 宜昌 443002

绪论

随着工程塑料快速发展和在工业领域的广泛应用,在力学性能达标的前提下,越来越多的产品构件采用塑料代替金属材料,以便获得更高的经济效应,同时还能降低产品重量。

自计算机有限元模拟技术诞生以来,各种有限元模拟仿真分析软件被开发出来并投入到生产实践中去,通过有限元模拟仿真分析,能提前预见产品研制过程中可能遇到的各种问题,加快产品的开发周期,降低研发成本。

在注塑成型领域,Moldflow模拟分析软件问世以来,因其强大的数值分析、可视化前后处理和用户项目管理等能力而备受用户的青睐。

1 齿轮轴注塑成型仿真模拟

依次经过创建工程、导入CAD模型、划分网格、网格优化后在Moldflow中完成模型的建立,本次使用聚丙烯作为分析材料,定义相关参数后,确定分析类型并且设定浇口位置、布置冷却系统后开始仿真模拟,初始采取两个浇口对称布置在齿轮轴轴两侧的方式进行[1]。

2 结果分析

图1 两个浇口对称布置的仿真结果

由图1可知,整个模型的填充时间约为1.57秒,浇口附近和远离浇口的轴端面时间差约为1.57秒,差距较大,填充不均匀。

距离浇口近端温度略高于远端,温差仅为0.2℃,由此可知在充型过程中,料温变化不大,分布较为均匀。

距浇口近的轴端面最先凝固,而齿轮中心部分最后凝固,两者时间差16秒,制件完全凝固需要26.91秒。

气穴主要集中在齿轮轴的两个轴端面。

充型压力最大值出现在1.54秒左右,约为2.14MPa,制件两端的充型压力差别较大,不平衡。

熔接痕可能出现在两浇口连线的中垂线上齿轮和轴过渡的部位,共有两道。

进水口和出水口温差仅为0.03℃,说明冷却效果好,但冷却介质的利用效率不高[2]。

翘曲总变形的极大值出现在齿轮轴距浇口的远端,变形量约为0.23mm;变形的极小值出现在浇口所在齿轮面上,变形量约为0.1mm。

3 增加一对浇口的结果分析

在原有浇口基础上,增加一对浇口,两边对称布置,其余条件不变,进行模拟仿真分析。得到如下结果:

图2 四个浇口对称布置的仿真结果

由图2可知,整个制件被充填满需要约1.57秒,浇口附近和轴远端的时间差约为1.57秒,差距较大,填充不均匀[3]。

距离浇口近端温度略高于远端,温差仅为0.2℃,由此可知在充型过程中,料温变化不大,分布较为均匀。

距浇口近的轴端面最先凝固,而齿轮中心部分最后凝固,两者时间差15.75秒,制件完全凝固需要26.66秒。

气穴主要集中在齿轮轴的两个轴端面。

充型压力最大值出现在1.54秒左右,约为2.05MPa,制件两端的充型压力差别较大,不平衡,容易产生变形。

熔接痕可能出现在各浇口之间齿轮和轴过渡的部位,共有四道。

进水口和出水口冷却介质温差为0.03℃,冷却效果较好,但冷却效率低下。

翘曲总变形的极大值出现在齿轮轴距浇口的远端,变形量约为0.23mm;变形的极小值出现在浇口所在齿轮面上,变形量约为0.1mm[4]。

4 减少一个浇口的结果分析

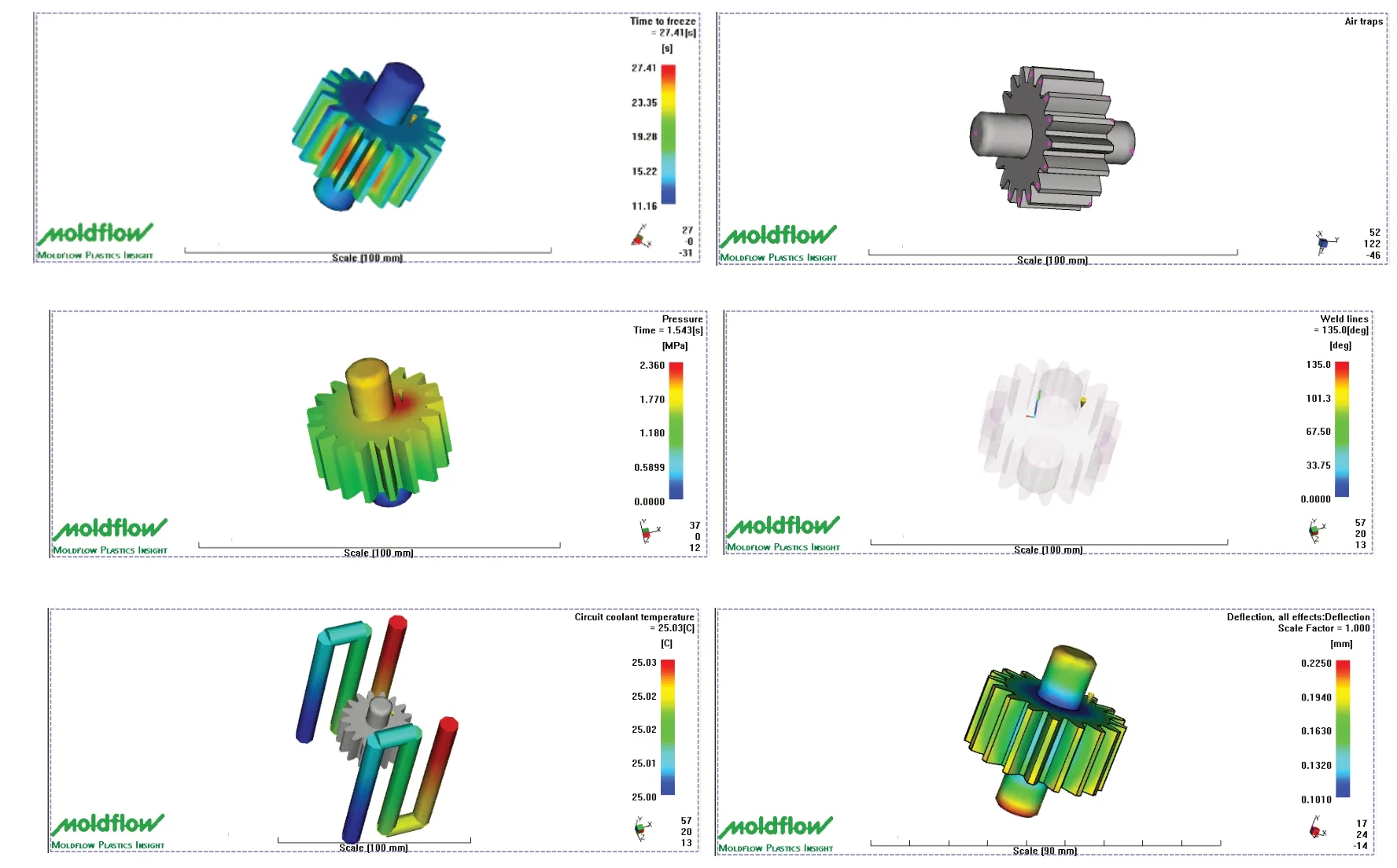

图3 一个浇口的仿真结果

由图3可知,整个制件被充填满需要约1.57秒,浇口附近与轴远端两者时间差约为1.57秒,差距较大,整个制件的填充都不均匀。

浇口附近端温度略高于轴距离浇口的远端,温差仅为0.3℃,在充型过程中,料温变化不大,但分布不是很均匀[5]。

距浇口近的轴端面最先凝固,而齿轮中心部分最后凝固,两者时间差16.25秒,制件完全凝固需要27.41秒。

气穴主要集中在齿轮轴的两个轴端面,齿轮远离浇口的齿端,数量较多。

充型压力最大值出现在1.54秒左右,约为2.36MPa,制件浇口附近和齿轮远端的充型压力差别较大,不平衡。

熔接痕可能出现在各浇口另一侧齿轮和轴过渡的部位,共有一道。

进水口和出水口冷却介质温差为0.03℃,冷却效果较好,但冷却效率低下。

翘曲总变形的极大值出现在齿轮轴距浇口的远端,变形量约为0.23mm;变形的极小值出现在浇口所在齿轮面上,变形量约为0.1mm[6]。

5 结束语

表1 不同浇口数各项目情况

通过对齿轮轴聚丙烯制件的模拟仿真,比较了不同浇口数量在填充时间、流体前沿温度、凝固时间、气穴、充型压力、熔接痕、冷却介质温度和总翘曲变形量八个方面对成型的影响:①填充时间:三种方案差别不大;②流体前沿温度:三种方案差别不大,物料温度分布单浇口相对不均匀;③凝固时间:单浇口的凝固时间差最长;④气穴:单浇口填充出现了大量气穴;⑤充型压力:单浇口的最大充型压力最大;⑥熔接痕:4浇口的熔接痕数量最多;⑦冷却介质温度:三种方案基本一致;⑧总翘曲变形量极大值:三种方案基本一致。

综上所述,对于该齿轮轴零件,浇口数目对于凝固时间、气穴、最大充型压力、熔接痕数目具有明显的影响;对于填充时间、流体前沿温度、冷却介质和总翘曲变形量的影响不大。单浇口气穴多、填充不均匀较为明显,所需最大充型压力较大,不宜采用;增加对称布置的浇口有助于缓和填充不均匀,减少气穴,缩短凝固时间,但进一步增加浇口,其改善作用不明显,还会增加熔接痕数目,使设备复杂化。所以两个对称布置的浇口对于齿轮轴的成型效果为最佳。