C/C复合材料表面金属Ti/TiO2/Pt薄膜的制备及研究

姜 波,卿玉长,舒 愿,任朝闻

(1 海装广州局贵阳代表室,贵州 贵阳 550000;2 西北工业大学凝固技术国家重点实验室,陕西 西安 710072)

C/C复合材料热膨胀系数较低,导热系数高,比热高,密度低,耐磨性好,熔点高且抗烧蚀性能较好,在高温高压的环境中,C/C复合材料可通过发生气化、热解、融化、辐射、升华等过程带走大量的热量,使材料耐高温。C/C复合材料化学性质稳定,不与强酸、强碱反应,但在空气中超过400 ℃会发生氧化[1]。C/C复合材料的升华温度高达3600 ℃,在室温条件下的强度最高可以保持到2500 ℃,且在一定温度范围内,强度随温度的升高而增大。在1000 ℃以上的高温环境中,强度较低的C/C复合材料比强度甚至都比耐高温的陶瓷材料和合金高。它对热应力敏感性较低,相对石墨、陶瓷等材料而言,当材料本身产生裂纹时,C/C复合材料力学性能损失较小。随着探测器和图像处理技术的日益复杂、精确,以及红外探测器功能的不断优化,各个国家都争相发展红外隐身技术[2-4]。红外隐身材料是隐身技术发展的关键,低红外薄膜材料作为红外隐身材料中的一种,它与涂层相比更加轻薄,有利于减少成本,同时它可以在不改变部件外形结构的条件下降低目标红外发射率,因而广泛应用。本文基于C/C复合材料的高温优异特性,在此基体上进行低红外发射率薄膜的制备与研究。

常用的低红外发射率薄膜主要有金属膜,ITO、SnO2之类的掺杂宽禁带半导体薄膜等。半导体掺杂低红外薄膜不仅具有低红外发射率,高红外发射率,同时对对可见光也具有高透过性。常见的半导体掺杂低红外薄膜有ZnO、SnO2、In2O3、ITO、Cd2SnO4等,掺杂的元素主要包括Al、F、Sn、Sb等,这些半导体均为n型半导体。这类半导体薄膜一般可通过真空蒸镀、磁控溅射、化学气相沉积等方法制备。

殷学松等[5]通过磁控溅射法在柔性PET衬底上制备的ITO薄膜,发现在红外波段,薄膜的反射率随着溅射功率的增加而增加,最高达到0.8。陈一达等[6]通过磁控溅射的方法制备了400则有取向的ITO薄膜,薄膜厚度为350 nm时,2.5~5 μm波段的红外发射率较低,反射率高达85%。Kewei Sun等[7]采用直流磁控溅射法在玻璃衬底上制备了ITO薄膜,在空气中退火1 h,退火温度分别为100、200、300、400 ℃,结果表明随着退火温度的增加,薄膜的电阻率先增大后减小,红外发射率先减小后增大,当热处理温度为200 ℃时,红外发射率最小,达到0.32。Fu Q等[8]采用直流反应磁控溅射法在玻璃衬底上制备了掺钨氧化锌(IWO)薄膜,沉积的薄膜在8~14 μm波段的平均发射率可达0.22,且采用聚苯乙烯微球结合直流反应磁控溅射在IWO薄膜表面制备了单层微栅Ag薄膜,改性后的IWO薄膜在8~14 μm波段的平均发射率降低了25%。

低红外发射率的金属薄膜,金属红外发射率一般较低,其消光系数较大,当红外光从空气入射到金属薄膜表面时,进入金属内红外光振幅急剧衰减,进入金属内部的红外光少,因而对红外光的反射率高,吸收率低,发射率低。常用的低红外辐射金属薄膜主要有Au、Cu、Pt、Ag、Al等。

Huang Z B等[9]采用磁控溅射技术在抛光的Ni合金基板上沉积了一层Pt膜,在空气中进行600 ℃热处理,随着热处理时间的延长,薄膜的红外发射率下降,当热处理时间增加到150 h时,薄膜在3~14 μm波段的平均发射率可低至0.1。周万城课题组[10]研究发现,在粗糙度不同的镍合金衬底上制备Pt薄膜并在空气中600 ℃热处理200 h,退火后粗糙样品3~14 μm波段的红外发射率为0.45左右,抛光样品的发射率只有0.1左右。研究发现[11]在K242合金表面磁控溅射Ni/Au/Pt复合膜,在高温下,能有效降低合金表面红外发射率,并能持续工作150 h以上。Huang Z B等[12]研究发现在三种不同粗糙度的镍合金表面上沉积200 nm和1000 nm厚度的Au薄膜,随着粗糙度的递增200 nm薄膜的3~14 μm波段的红外发射率分别为0.18、0.12、0.05,1000 nm厚的Au薄膜的红外发射率分别为0.17、0.08、0.03,在空气中600 ℃热处理200 h之后,小粗糙度样品的红外发射率略有增加,而大粗糙度样品的红外发射率增加较大。

涂覆Ti/Pt薄膜的C/C复合材料在较高的温度下使用时,Ti原子会大量向Pt层扩散,当大量的Ti出现在薄膜外表面时,薄膜的红外发射率会急剧升高。张柏顺等[13]研究发现TiOx能有效阻止Ti薄膜中的Ti元素向Pt层扩散。因此为了防止扩散问题,在Ti层和Pt层中间引入一层TiO2薄膜作为扩散阻挡层。

本实验中制备了Ti/TiO2/Pt薄膜,通过改变参数,探究了薄膜厚度、真空热处理温度分别对表面形貌、附着力、物相组成、红外发射率等性能的影响。

1 实 验

1.1 C/C基片预处理

基底的表面状态会直接影响薄膜制备的质量和性能,当基片表面有污染物时,与表面其他区域相比,污染处的化学键趋于饱和,薄膜沉积在这样的表面时附着性能较差,此外污染物还会影响基片与材料之间的结合能,改变临界核的形成条件和临界核的尺寸,在基片上引起二次成核,导致沉积得到的薄膜不致密、不连续。

C/C复合材料表面缺陷较多,例如基体裂纹、凹坑、断裂的纤维等,为了减小表面缺陷对薄膜沉积过程的影响,提高薄膜质量,需对C/C复合材料表面进行打磨。基片的预处理过程如下:

(1)依次用240目、400目、800目、1000目、1200目的砂纸进行打磨,打磨过程中用清水冲洗。

(2)将打磨好的C/C复合材料依次置于去离子水、无水乙醇、丙酮中,在超声波清洗器中清洗15 min,去除表面的粉尘颗粒及表面的有机物。

(3)超声清洗后将C/C复合材料放在烘箱中,120 ℃烘8 h,去除水分,取出备用。

1.2 薄膜的制备

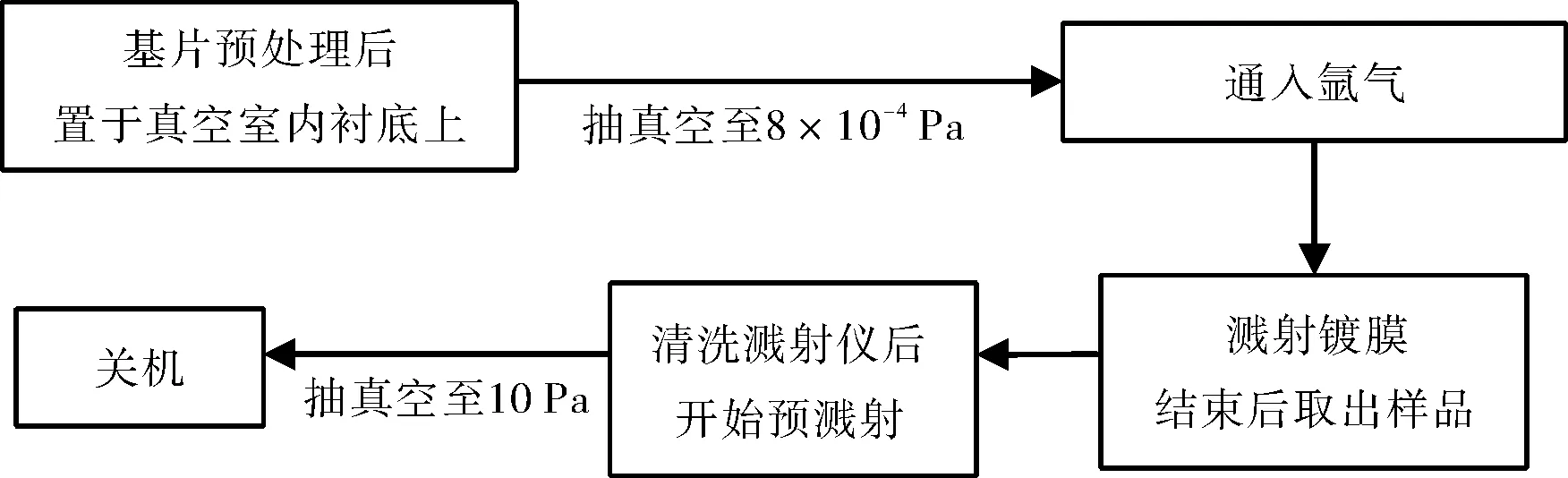

本实验中镀制Ti薄膜和Pt薄膜均采用磁控溅射法,薄膜镀制流程如图1所示,将预处理过的C/C复合材料固定在样品盘上,置于真空室中,关闭真空室的舱门,打开机械泵开始抽低真空,当真空度达到20 Pa时开启分子泵开始抽高真空,当真空度达到8×10-4Pa以下时通入氩气并调整氩气流量,使真空室的压强保持在1 Pa,持续5 min后关闭氩气阀,将真空度抽到8×10-4Pa,再次通入氩气并调整氩气流量使真空室的压强调至工作压强,打开直流溅射电源并将溅射功率调到所需功率,开始预溅射,预溅射10 min之后打开样品挡板进行溅射镀膜,待样品制备完毕后,依次关闭直流溅射电源、气阀、给真空室充大气直至舱门打开,取出样品,将溅射室抽真空,并关闭电源。

图1 溅射镀膜工艺流程图

1.3 薄膜真空处理

本实验通过Ti薄膜与C/C复合材料的固相反应,在界面处生成TiC薄膜以提高Ti薄膜与基体之间的附着力。该反应在高温下进行,因此需要对制备的Ti薄膜样品进行真空热处理。本实验采用真空钨丝炉进行热处理,热处理操作流程如下:将样品放置在氧化铝方舟中,送入真空炉内,关闭炉门;抽真空至10-3Pa;炉子的升温速率为6 ℃/min,温度升到设定温度后开始保温,保温结束后以6 ℃/min降温,当炉温降到100 ℃后,按顺序关闭真空炉,并取出样品。

1.4 薄膜性能表征

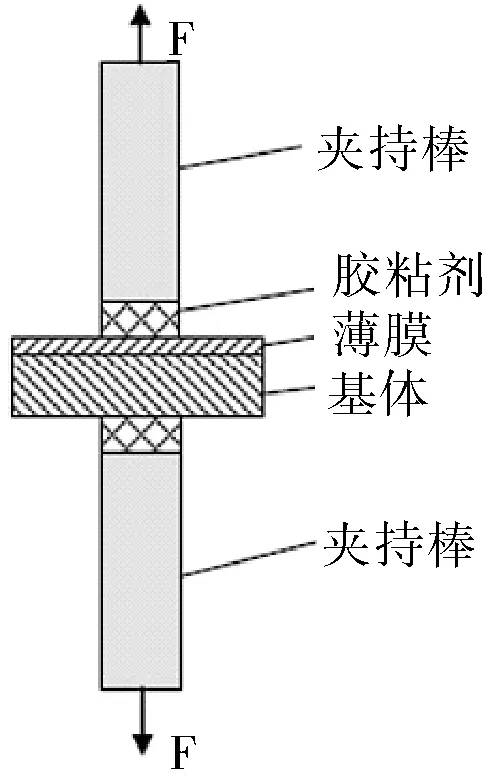

薄膜的表面形貌以及表面采用捷克TESCAN公司生产的配置了能谱分析仪的Vega3SBH型扫描电子显微镜对样品进行微观形貌分析。采用布鲁克多功能X射线衍射仪进行分析对薄膜进行掠入射角分析。实验采用拉伸试验测定薄膜与基材的结合强度,通过在薄膜与基材界面上施加法向拉力,逐渐增加载荷,薄膜脱落时的拉力即为界面的结合力F,如图2所示。根据σ=F/S即可求得界面结合强度σ,其中F为薄膜脱落时的拉力,S为受力面积。

图2 薄膜附着力测试示意图

具体测试方法如下:环氧树脂与固化剂按照5:4的比例混合均匀后将待测试样与模具粘好,放入烘箱中120 ℃固化3 h,取出静置降温后即可测试。采用海达仪器有限公司生产型号为HD-609B的180度剥离/拉力强度测试仪对材料薄膜进行拉伸测试。

红外发射率测试采用中科院物理所研制的IR-2双波段发射率测试仪来测试3~5 μm及8~14 μm波段的红外发射率。该设备是通过黑体辐射源来测定物体表面垂直方向的反射率,计算出其在特定红外波段的法向发射率。该仪器可以测量常温下样品在3~5 μm、8~14 μm、1~22 μm三个波段的红外发射率。

2 结果与讨论

2.1 Ti薄膜制备及氧化工艺参数

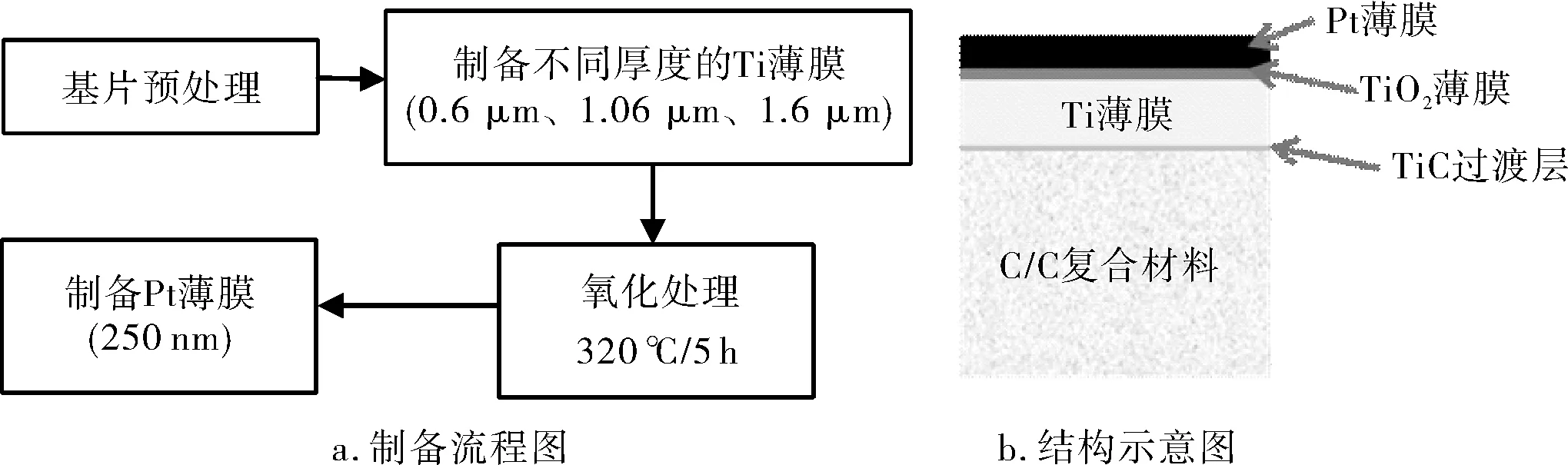

金属Ti的导电性较好,因此可采用直流磁控溅射的方法制备,为了保证腔室内的真空度,镀膜之前先用氩气对腔室进行清洗,同时为了保证Ti靶的清洁度,在正式镀膜之前需要进行预溅射,实验中使用的靶头为倾斜靶,为了保证镀膜均匀,靶头中心位置与基片的距离为70 cm,镀膜时基片以10转/min的速度进行旋转。薄膜制备过程中氩气流量温25 sccm,溅射电压381.2 V,溅射电流262.3 mA。实验通过改变溅射时间得到不同厚度的薄膜,溅射时间为20、40、60 min时,分别得到厚度为0.6 μm、1.06 μm、1.6 μm的Ti薄膜。空气中氧化生成的TiO2薄膜极为致密,能有效的阻止Ti与Pt的相互扩散。因此在沉积Pt薄膜之前对Ti薄膜进行氧化处理。氧化实验在马弗炉中进行,升降温速率均为6 ℃/min,薄膜的氧化温度为320 ℃,氧化时间为5 h。Ti和Pt在高温下易发生相互扩散,当Pt向内部扩散,Ti向外层扩散,外层的Pt薄膜连续性被破坏,内部的高红外发射率表面暴露在表面,会使薄膜的红外发射率急剧增加。因此为了防止膜层间的相互扩散问题,在Ti薄膜和Pt薄膜之间引入了一层致密的TiO2氧化膜,形成Ti/TiO2/Pt薄膜。Ti/TiO2/Pt薄膜的制备过程是:在C/C复合材料表面镀制Ti薄膜;将Ti薄膜样品进行真空热处理使其与基底反应生成TiC;在空气中对真空热处理后的Ti薄膜进行320 ℃/5 h氧化处理生成TiO2层;在氧化层表面上镀制250 nm厚的Pt薄膜。Ti/TiO2/Pt薄膜的制备流程图及结构示意图见图3。

图3 Ti/TiO2/Pt薄膜的制备流程图和结构示意图

2.2 Ti/TiO2/Pt薄膜的物相分析

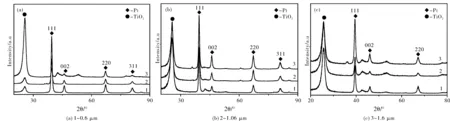

图4给出了不同厚度的Ti薄膜经800 ℃/3 h、1000 ℃/3 h、1200 ℃/3 h真空热处理后制备的Ti/TiO2/Pt薄膜的XRD图谱。图谱上只出现了TiO2的峰及Pt的(111)、(002)、(220)、(311)峰,且Pt峰强度较高,其中(111)峰最高,说明Pt薄膜结晶性较好,且有(111)方向的择优取向。Ti峰及TiC峰消失,可能是由于被外层的TiO2层和Pt层掩盖。

图4 不同厚度Ti薄膜800 ℃(a), 1000 ℃(b), 1200 ℃(c)真空热处理3 h后制备的Ti/TiO2/Pt薄膜的XRD图谱

2.3 Ti/TiO2/Pt薄膜表面形貌及成分

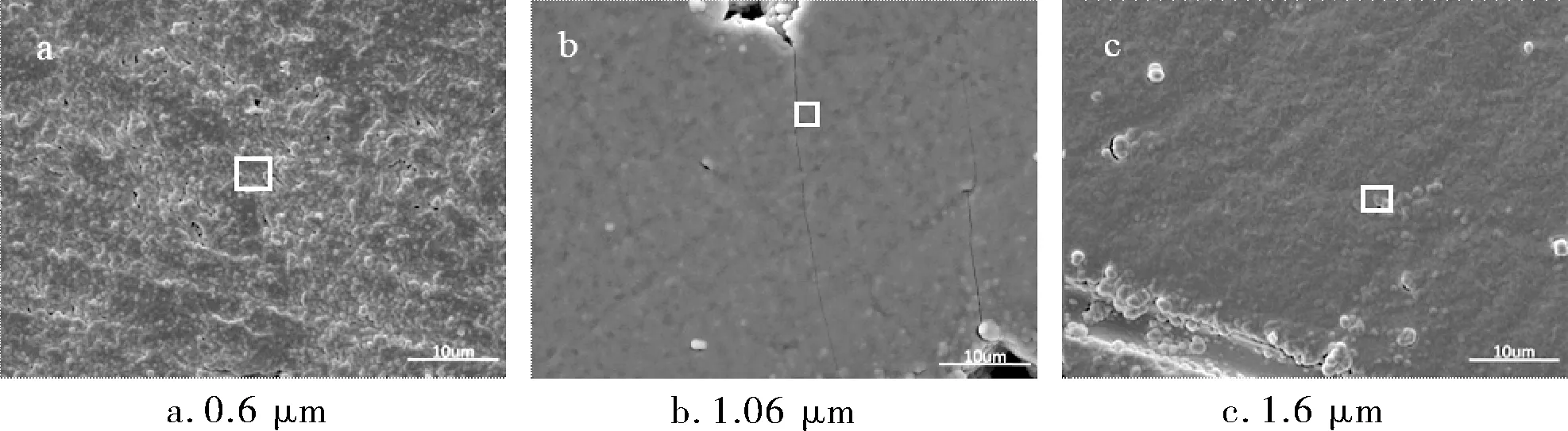

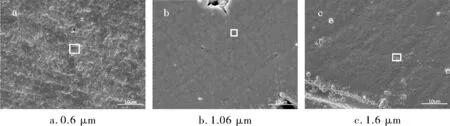

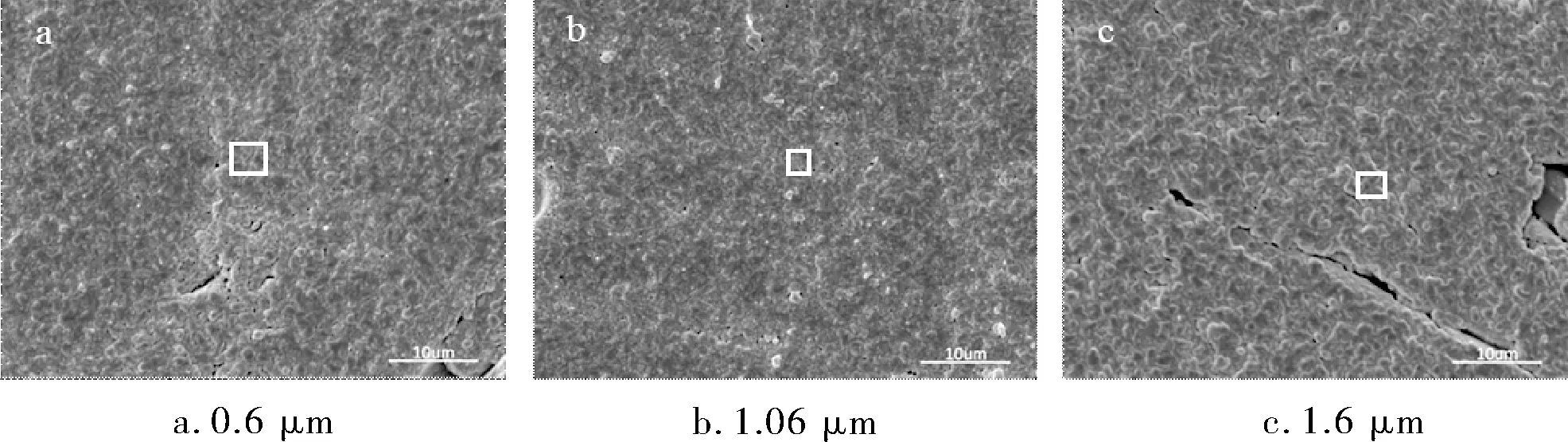

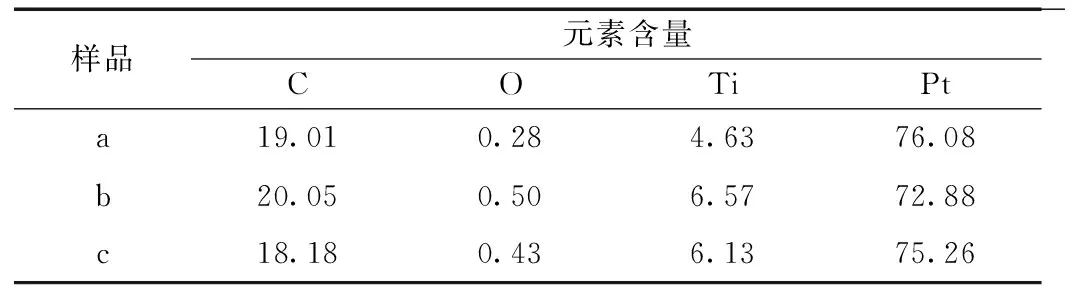

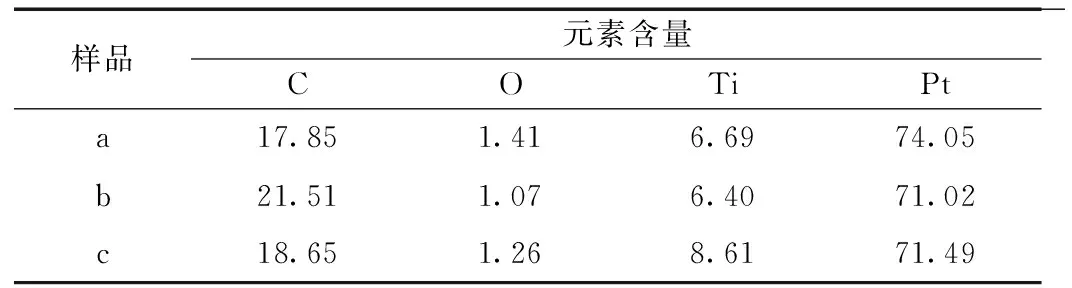

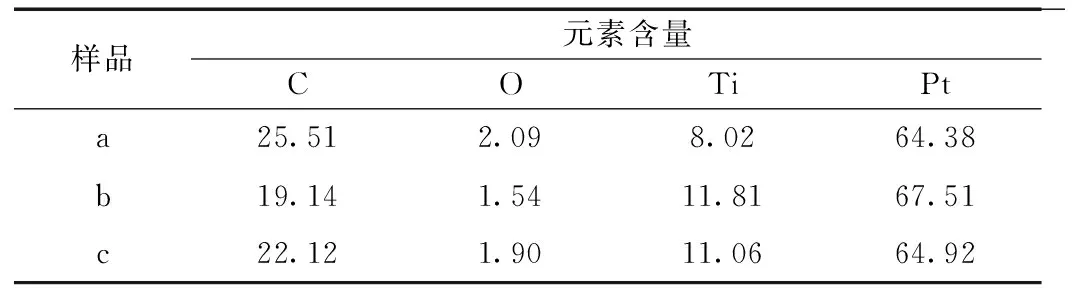

图5~图7分别为不同厚度的Ti薄膜经过800 ℃、1000 ℃、1200 ℃退火后制备的Ti/TiO2/Pt薄膜的SEM照片,分别对图5~图7中a、b、c上白色方框区域进行能谱分析,详细成分见表1~表3。

图5 不同厚度Ti薄膜800 ℃真空热处理3 h后制备的Ti/TiO2/Pt薄膜的SEM照片

图6 不同厚度Ti薄膜1000 ℃真空热处理3 h后制备的Ti/TiO2/Pt薄膜的SEM照片

图7 不同厚度Ti薄膜1200 ℃真空热处理3 h后制备的Ti/TiO2/Pt薄膜的SEM照片

通过对比分析图5~图7可以看出,随着Ti薄膜厚度及热处理温度的增加Ti/TiO2/Pt薄膜的表面粗糙度呈现先减小后增大的趋势。实验中Ti/TiO2/Pt薄膜制备过程中各个样品的Pt层制备工艺相同,制备的Pt膜厚度均为250 nm,因此Ti薄膜的表面形貌变化规律对Ti/TiO2/Pt薄膜样品的表面形貌变化规律影响很大。

通过对比分析表1~表3可以看出,Ti/Pt薄膜中无明显杂质,能谱探测到的Pt含量较高,达到70%左右。

表1 不同厚度Ti薄膜800 ℃真空热处理3 h后制备的Ti/TiO2/Pt薄膜的的能谱分析

表2 不同厚度Ti薄膜1000 ℃真空热处理3 h后制备的Ti/TiO2/Pt薄膜的能谱分析

表3 不同厚度Ti薄膜1200 ℃真空热处理3 h后制备的Ti/TiO2/Pt薄膜的能谱分析

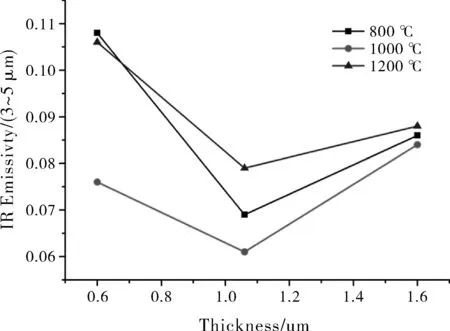

2.4 Ti/TiO2/Pt薄膜的红外发射率

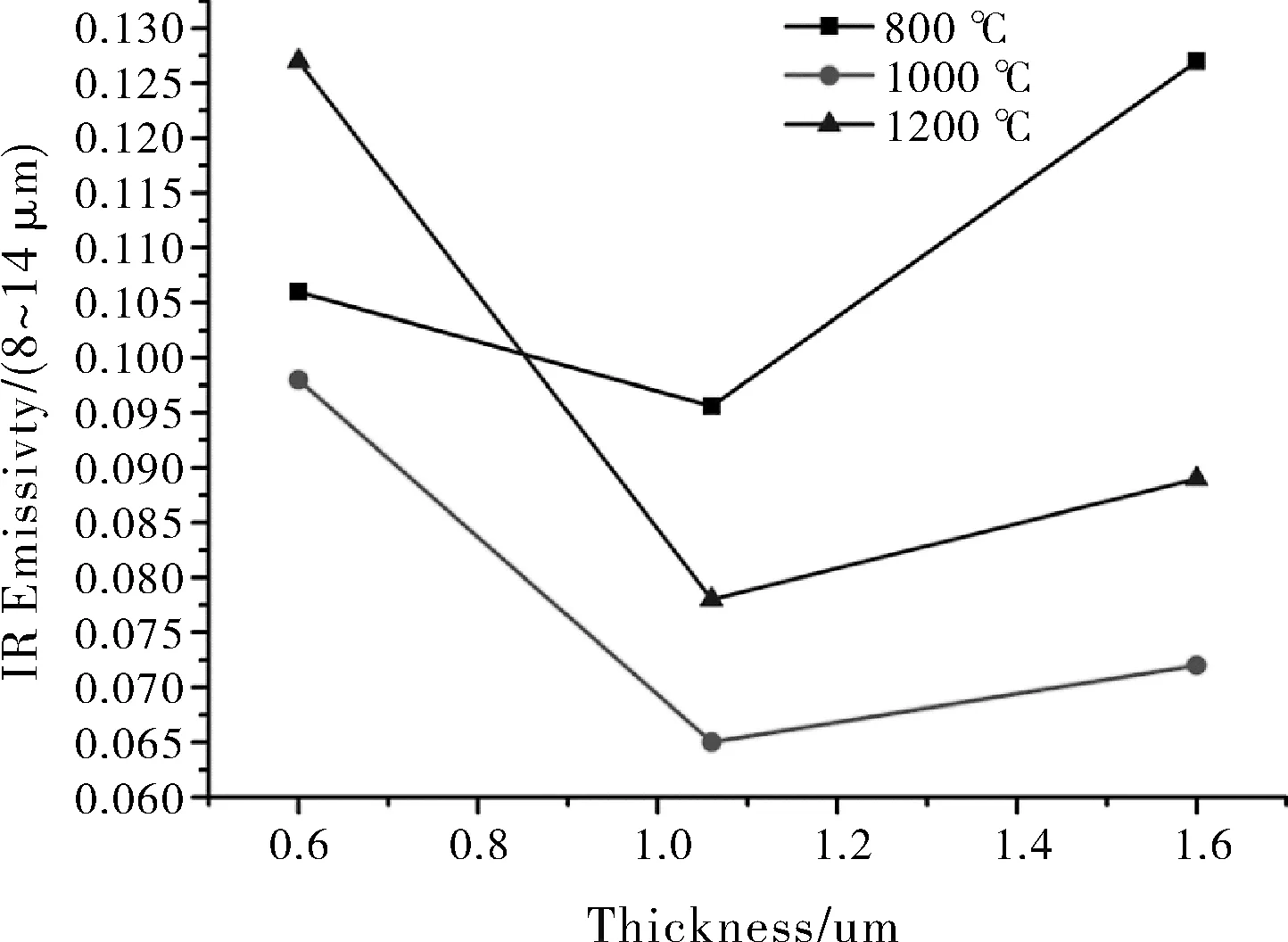

图8、图9给出了不同厚度的Ti薄膜经过不同温度真空热处理后制备Ti/Pt的3~5 μm和8~14 μm波段的红外发射率,从图8、图9可以看出,Ti/Pt薄膜3~5 μm波段的红外发射率均在0.11以下,8~14 μm波段的红外发射率均在0.13以下,样品的双波段红外发射率均随着Ti薄膜厚度、热处理温度的增加先减小后增大。当Ti薄膜厚度为1.06 μm,热处理温度为1000 ℃时,TiO2薄膜的双波段红外发射率均达到最低,此时3~5 μm和8~14 μm波段的红外发射率分别为0.06和0.064。

图8 不同厚度Ti薄膜经不同温度真空处理后制备的Ti/TiO2/Pt薄膜的3~5 μm波段红外发射率

图9 不同厚度Ti薄膜经不同温度真空处理后制备的Ti/TiO2/Pt薄膜的8~14 μm波段红外发射率

2.5 Ti/TiO2/Pt薄膜的附着力

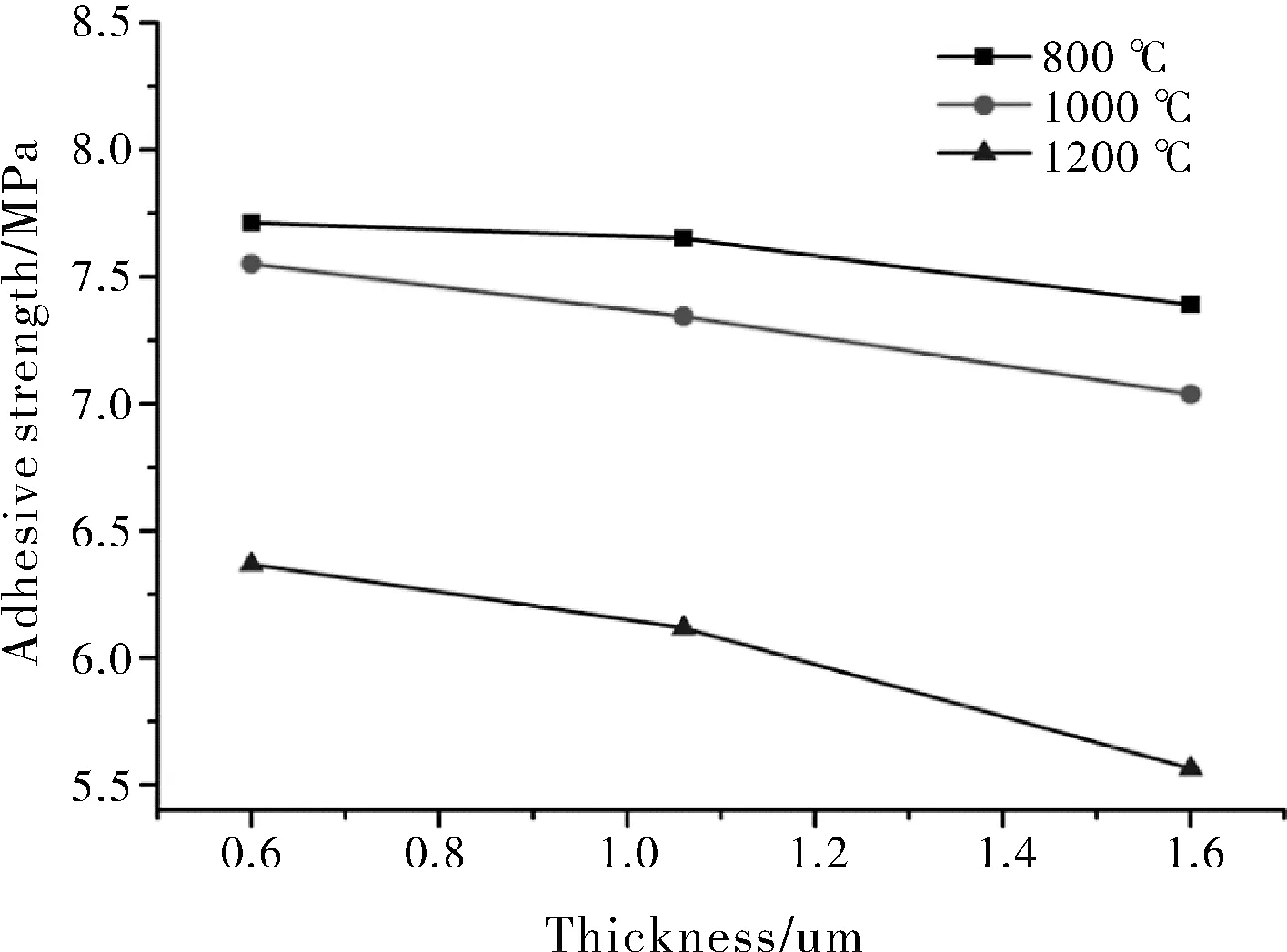

图10给出了经800 ℃、1000 ℃、1200 ℃/3 h真空热处理的Ti薄膜在320 ℃/5 h氧化处理后制备的Ti/TiO2/Pt薄膜的附着力,从图10可以看出随着Ti薄膜厚度的增加,Ti/TiO2/Pt薄膜的附着力递减。

从拉伸试验的结果来看,拉伸之后的断面为TiO2薄膜与Pt薄膜之间的界面,从中可以看出Ti/TiO2/Pt薄膜的附着力大小取决于TiO2薄膜与Pt薄膜之间的附着力值。Ti与Pt化学性质相近,热膨胀系数相差较小,两者间的结合性较好,TiO2层中Ti的含量越高,Pt薄膜与TiO2层间的附着力越大,从元素分析结果可以看出,Ti薄膜氧化处理之后,随着厚度的增加,表面的TiO2含量减小,Ti元素含量递增,因此Ti/TiO2/Pt薄膜的附着力随着Ti薄膜厚度的增大而减小。

通过对比图10中的不同曲线可以看出,随着热处理温度的增加,Ti/TiO2/Pt薄膜的附着力递减。这可能是由于热处理温度越高,Ti的氧化程度越高,TiO2层残余的Ti含量越低,从而使Pt薄膜与TiO2层间的附着力越小。

图10 不同厚度Ti薄膜经不同温度真空处理后制备的Ti/TiO2/Pt薄膜的附着力

3 结 论

(1)Ti/TiO2/Pt薄膜:表面粗糙度随着Ti薄膜厚度、热处理温度的增加呈现先减小后增大的规律;附着力随着Ti薄膜厚度、热处理温度的增加而递减;双波段红外发射率均随着Ti薄膜厚度、热处理温度的增加而呈现先减小后增加的趋势。

(2)当Ti薄膜厚度为1.06 μm,真空热处理温度为1000 ℃时,经过320 ℃/5 h氧化处理后制备的Ti/TiO2/Pt薄膜综合性能最好。该工艺制备的Ti/TiO2/Pt表面较为光滑,粗糙度较小,3~5 μm和8~14 μm波段的红外发射率分别能达到0.061和0.065,附着力为7.344 MPa。