风机的防喘振控制及优化浅析

李 雁,丁理格,黄 愿,陈 俊

(1.中石油西南油气田公司 川东北作业分公司,四川 达州 635000;2.重庆精本科技发展有限公司,重庆 400000)

0 引言

天然气净化厂每套装置包含脱硫单元、脱水单元、硫磺回收单元和尾气处理单元,硫磺回收和尾气处理单元通常配备两用一备风机,满足燃料炉空气供给。为有效利用硫磺回收和尾气处理单元燃烧炉产生的中压蒸汽降低装置的电耗量,在硫磺回收及尾气处理装置各自配备两台中压蒸汽透平风机、一台电机驱动风机以满足燃料炉空气供给,正常生产时投用两台中压蒸汽透平风机,电机驱动风机作为备用。倘若风机在工作过程中出现喘振,风机及相连接管道将产生大幅振动,造成设备损害。同时,影响硫磺回收和尾气处理单元的正常运行,风机的防喘振控制及优化就成为装置稳定运行的关键因素之一。

1 风机喘振原因

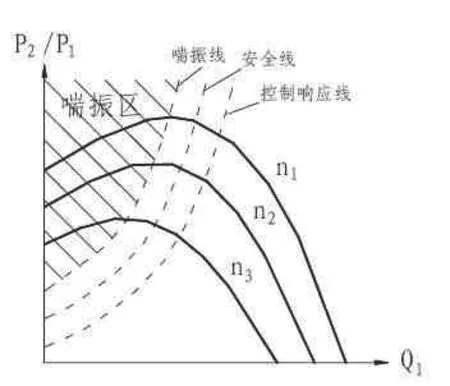

图1 喘振线、安全线与控制响应线Fig.1 Surge line, safety line and control response line

风机的喘振是风机的固有现象,风机启动时入口导叶逐渐增大,风机出口空气压力逐渐增大。由于供给总管的空气一般是由两台甚至多台风机提供,在此过程中出口空气压力如果大于总管空气压力则向空气总管供风,如果出口空气压力小于总管空气压力则空气总管的空气会倒回至风机,如此反复则会出现风机的喘振。从风机监控的数据可以看出:此时振动监测值增高,如果防喘振阀门不能及时动作则会导致风机联锁停机、机械损伤。从图1风机的喘振线、安全线与控制响应线可以看出:防喘振控制的目的是防止风机进入喘振区,通过将风机工作点控制在安全线以内以确保风机的稳定运行。

2 风机防喘振控制系统设计

2.1 风机防喘振控制系统硬件配置

为满足风机防喘振控制系统的精确控制,PLC系统选用西门子S7-300控制系统,性能优良、性价比高。S7-300是模块化的PLC,可以根据需要自由组合模块,可拆的模块前面板接线端子易于维护。S7-300有350多条指令,其编程软件STEP 7功能强大,支持梯形图、功能图、STL等编程语言,完全满足风机的防喘振控制编程要求。风机防喘振控制系统硬件配置参见表1。

控制器采用CPU314C-2PN/DP,该CPU包含两个通信接口:MPI/DP和PROFINET(PN)接口。MPI/DP接口可与现场触摸屏连接,方便现场人员进行风机数据的监视与控制;PROFINET(PN)接口可与中控的工程师站进行连接,方便远程监控程序以及与DCS系统进行modbus通讯,有利于数据的整合与远程控制位于现场的风机。

2.2 风机防喘振控制系统的实现

当风机即将进入喘振区时,防喘振阀应迅速开启,然而随着防喘振阀的开启,工作点将回到防喘振线的下方,此时防喘振阀在关闭过程中又应放慢,即要求在打开、关闭防喘振阀的过程中,所用的速度是不一样的。由于PLC编程的灵活性,通过其内置的STL编程语言可以对防喘振阀控制参数进行实时修改以满足防喘振阀的快开慢关要求。典型的设置就是通过修改PID的积分时间和增益,积分时间修改的顺控逻辑及STL代码实现如下:

表1 防喘振控制系统硬件配置Table 1 Hardware configuration of anti surge control system

图2 快开慢关变积分防喘振控制顺控逻辑及STL代码实现Fig.2 Sequence control logic and STL code implementation of integral anti surge control with fast on and slow off

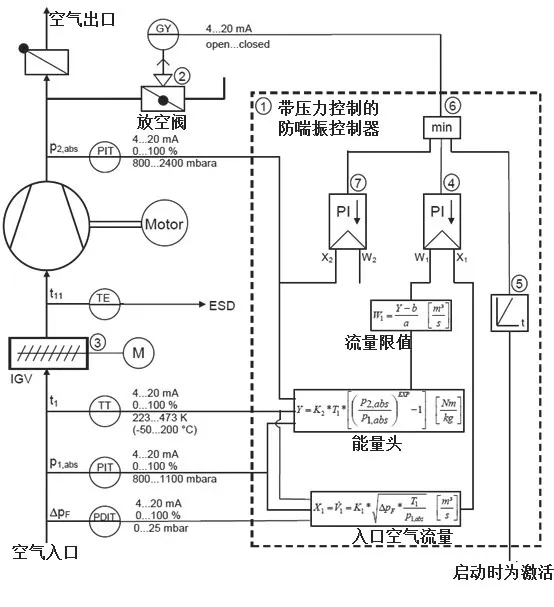

风机防喘振的软件实现采用模块化程序的设计方法,分别由模拟量的输入/输出处理模块、防喘振控制曲线、PID调节控制等部分组成,如图3所示。其中,将测量到的入口流量差压进行补偿运算后,所得的流量值经过折线运算后得到的能量头作为PID控制的设定值SP,通过风机进口的空气压力、温度,及出口空气压力计算得到的能量头作为PID的PV。防喘振控制的偏差:e = PV-SP,即为能量头的控制偏差。当风机正常工作时,则它的运行点应该在图1中防喘振线的下方,此时偏差e>0;若运行点在防喘振线的上方,此时偏差e≤0,则控制防喘振阀具有一定开度。

图3 防喘振控制系统框图Fig.3 Block diagram of anti surge control system

防喘振控制系统主要由进口空气压力、进口空气温度、进口流量、出口空气压力和防喘振阀组成。防喘振控制系统框图如图3所示。

防喘振控制根据图3的方案进行设计。防喘振控制器是具有连续输出信号的数字多分量控制器。该输出信号作用于防喘振放空阀的定位器,当控制器或驱动源发生故障时,通过阀门打开,实现故障安全行为。

根据图1的防喘振控制系统框图,向控制器提供传感器的模拟信号。当前工作点通过以下公式计算:

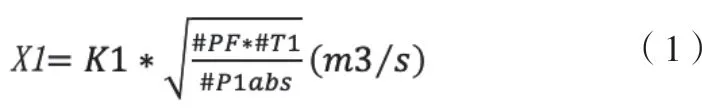

入口空气流速:

式(1)中:∆PF ——入口空气流量差压;T1——进口空气温度;P1abs ——进口空气压力。

能量头测量值:

式(2)中:t1——进口空气温度 P1;abs——进口空气压力P2;abs——出口空气压力。

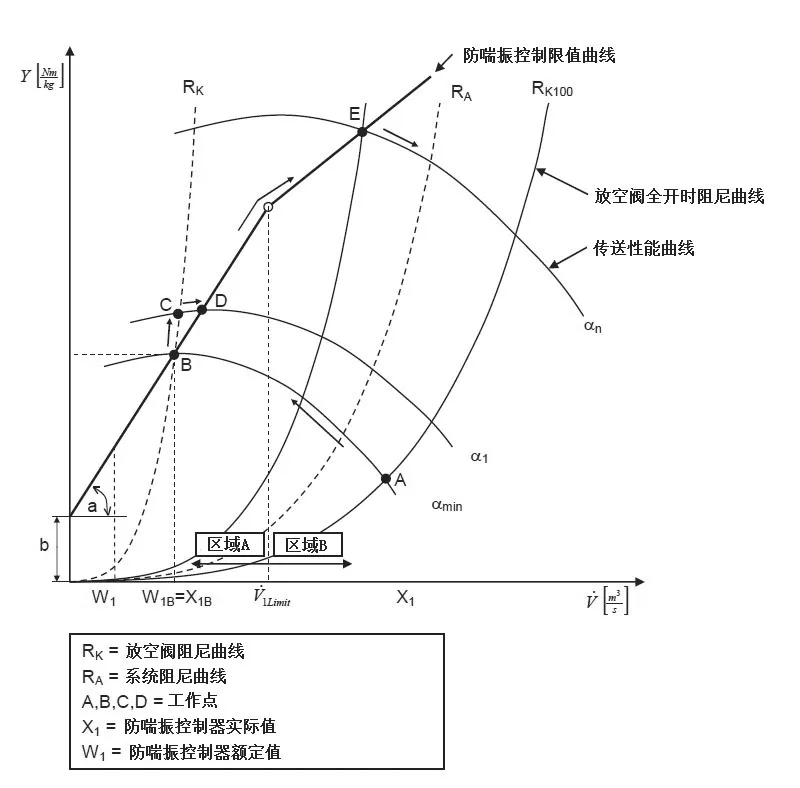

图4 防喘振控制工作点移动原理图Fig.4 Schematic diagram of anti surge control working point movement

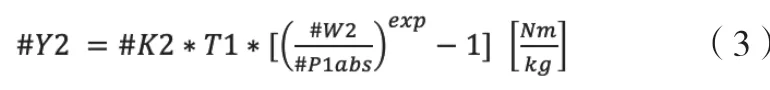

能量头设定值:

式(3)中:a——防喘振控制线斜率;b——防喘振控制线截距。

风机在不同的防喘振工作区域,它的防喘振控制限值曲线不同,能量头设定值对应的a、b值也不同。风机的防喘振控制分成两部分,根据出厂风机参数可知:

根据能量头测量值计算公式,计算出当前能量头测量值。根据入口空气流速与V1Limit(V1Limit在风机出厂时给定,不同的风机V1Limit值不同)相比,在不同的防喘振区域可计算出当前能量头测量值对应的防喘振设定值。当能量头测量值超过能量头设定值时,风机将进入喘振区,此时应控制防喘振阀打开,以降低能量头测量值,将风机控制在正常工作区内。风机处于正常工作区时,防喘振阀逐渐关闭实现风机效能的最大化。风机防喘振控制工作点移动图如图4所示。

当压缩机启动时,入口导叶阀IGV处于最小开启位置αmin(速度控制时的最小速度)。在此过程中,防喘振放空阀打开。机组加速后达到第一个工作点A,如图4所示。防喘振控制器被激活,时间斜坡开始。通过该可调斜坡,可确保控制器通过最小选择关闭防喘振放空阀的速度不会太快。

当防喘振放空阀关闭时,压缩机的系统阻力增大。这导致沿入口导叶阀IGV传送性能曲线αmin的工作点发生变化,可能达到点B。控制器接管防喘振放空阀的控制,并且通过最小值选择启动斜坡将变得无效。当入口导叶阀IGV从αmin打开到α1时,假定的恒定阻尼曲线(RK)操作点B将移到C。超过控制极限曲线会导致控制器的控制偏差,从而导致防喘振放空阀打开。因此,工作点D可能位于控制极限曲线上。当进一步打开入口导叶阀IGV时,重复此程序,直到止回阀朝系统方向(工作点E)打开,将设备阻力曲线(RA)向右移动,远离控制性能曲线。

在压缩机运行期间,喘振控制装置随时准备好切入,以便在出现任何运行故障时立即打开防喘振放空阀。通过限位控制器打开防喘振放空阀,限制排放侧的绝对压力p2max,abs。

防喘振控制在压缩机停止后关闭,防喘振放空阀自动打开。

3 风机防喘振控制系统优化

风机防喘振控制系统优化的目的是充分发挥风机的效能,将风机出口的压缩空气全部送进燃烧系统。从表面上看就是防喘振阀门在风机正常运行时处于全关,燃烧系统供风压力、流量满足燃烧要求。从控制系统的角度出发可以从以下两个方面进行防喘振控制系统的优化。

3.1 风机进口风速的计算

根据防喘振控制理论,进口空气风速决定了风机防喘振的控制模式:流量控制、出口压力控制。根据入口空气流速的计算公式:可以看出:入口空气流速在入口空气流量差压、入口空气温度、入口空气压力测量准确的情况下,可以修正的参数为K1,通过对K1的修正观察计算出的进口空气风速与该管线上另外一个联锁控制的风机入口空气流量,两者之间的差值应在可接受的范围内。同时,监控风机防喘振阀的开度曲线,确保风机运行正常。

3.2 风机防喘振PID参数的优化

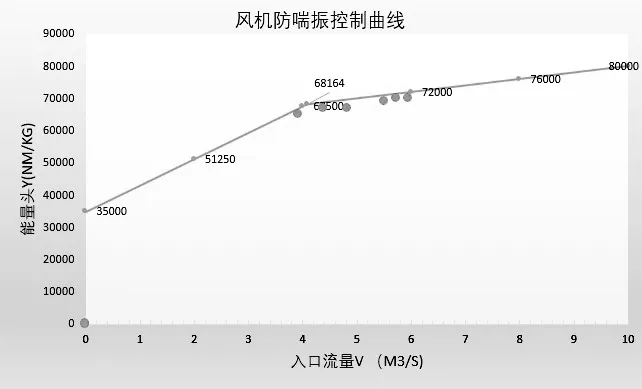

图5 防喘振优化控制曲线Fig.5 Anti surge optimization control curve

防喘振阀的动作通过PLC控制系统的PID功能块进行控制,通过PID参数的变积分设置确保了在能量头的设定值与反馈值相差过大,PID输出快速动作,能量头的设定值与反馈值接近时,PID输出动作减缓。在运行中为保护防喘振阀门,减少防喘振阀门不必要的动作同时兼顾防喘振阀门的快开慢关特点,可通过设置PID死区来减少防喘振阀门不必要的动作。

经过系统优化后,风机的能量头控制在能量头控制线附近,防喘振控制曲线如图5所示。

4 结论

风机的稳定运行对燃烧炉的稳定燃烧起着至关重要的作用,风机的防喘振控制复杂,工作人员只有充分理解其控制原理,结合风机自身特点才能制定出切实有效的优化方案。本装置的风机经过优化后,运行效果良好,没有再次出现因为风机的喘振导致燃烧炉停炉,为工厂的保质、保量运行提供了坚实的基础。