高湿度条件下HTV硅橡胶材料电晕老化特性

毕茂强,潘爱川,董 扬,杨俊伟,江天炎,陈 曦

(重庆理工大学电气与电子工程学院,重庆 400054)

1 前 言

我国西南地区常年处于高湿度环境,其环境相对湿度可达70%以上[1],该地区输电线路中的复合绝缘子长期处于高湿度环境下运行,端部极易发生电晕放电,导致复合绝缘子外套伞裙发生粉化、龟裂、变色等老化现象[2-4]。复合绝缘子外套伞裙的老化导致伞裙憎水性降低、耐污闪能力下降、表面泄漏电流增大,易发生闪络,危害输配电线路的安全运行。

国内外学者对复合绝缘子外套伞裙硅橡胶材料的老化问题开展了广泛的研究,是多方面因素造成了复合绝缘子硅橡胶材料的老化[5-7],如长期暴露在阳光下的紫外线老化、处于高温环境下的高温老化、输电线路中电晕放电的电晕老化等。而众多因素中,电晕老化带来的影响最为严重,因此,研究人员在实验室使用人工加速电晕老化的方式对硅橡胶材料进行老化处理,在较短的时间内研究硅橡胶材料的电晕老化特性[8]。目前,人工加速电晕老化有多种方式,文献[9]使用两块平板电极对材料进行老化处理,该方式老化时间过长、效率较低,因此不被广泛使用;文献[10]使用单针-板电极对材料进行老化处理,针尖属于尖端放电,效率较高,但此方式老化的范围较小;文献[11]使用多针-板电极进行电晕老化,可老化较大范围,方便进行各项测试,从而更广泛地研究复合绝缘子硅橡胶材料的老化状态与特性。现有研究多为在60%相对湿度以下环境中硅橡胶老化的研究,而实际情况中多数硅橡胶复合绝缘子在高湿度条件下长期运行。同时,湿度对电晕放电有重要影响,文献[12]中提出交流电晕起始电压随湿度的升高而减小,交流电晕脉冲频率随湿度增加而增加,脉冲放电对硅橡胶材料的劣化作用更加显著;而在高湿度条件下,电晕放电后产生O3与HNO3的效率增加[13],材料表面呈酸性,将进一步加速硅橡胶的劣化。因此,研究硅橡胶材料在高湿度条件下的电晕老化特性,有利于掌握硅橡胶材料在高湿度条件下的老化机理,为复合绝缘子的运行维护提供参考。

硅橡胶材料老化状态的表征方法一直是国内外研究的热点,目前硅橡胶老化状态与特性的表征方法有:① 静态接触角法,通过精密光学仪器测量硅橡胶材料表面的静态接触角,从而研究其憎水性[14-16];② 扫描电镜(SEM)法,通过扫描电镜观察材料表面的微观形貌特征与表面元素能谱,该方法最为直观地表明了材料表面的老化状态,也是较为普遍的材料测试手段;③ 红外光谱测试法,通过傅里叶红外光谱(FTIR)不同波段的特征峰吸收值研究材料内部化学键的构成与微观结构[17-19];④ 空间电荷测试法,通过脉冲电声法(PEA)空间电荷测试表征材料表面的陷阱能级,根据陷阱能级判别老化状态。同时也出现了新的研究方法,如核磁共振(NMR),通过核磁共振测试横向弛豫时间的衰减曲线表征硅橡胶材料的老化状态[20-22],该方法操作简便且测试过程中对材料无损坏。

本文以一种复合绝缘子外套用硅橡胶材料为试品,采用多针-板电极,在高湿度(RH>95%)环境中对其进行100 h的电晕老化试验,并采用静态接触角、扫描电子显微镜、核磁共振和傅立叶红外光谱等方法分析了试品的电晕老化特性。本文的研究结果可为我国西南地区或沿海、多雨和多雾等高湿度地区的复合绝缘子的设计、运行及维护提供一定的参考。

2 试 验

2.1 试验试品及装置

本试验中试品为某绝缘子厂生产的115 mm×115 mm×2 mm硅橡胶片,其主要成分为质量分数为35%~40%的甲基乙烯基硅橡胶、5%~10%的SiO2、45%~50%的Al(OH)3和1%~2%的硅油。

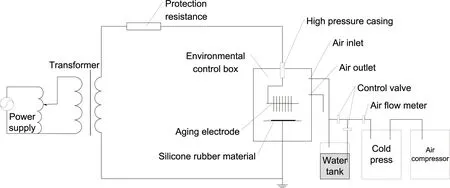

本文主要研究高湿度条件下硅橡胶材料的电晕老化特性,试验平台如图1所示。试验中选用空压机将空气进行压缩,输出气压为0~1 MPa的空气;采用冷压机去除空气中的微量水分子,输出压力露点为2~10 ℃的干燥空气;空气流量计控制输出空气的流量为10 L/min。调压装置与变压器施加10 kV的交流电压,升压后经过保护电阻与高压套管作用于多针-板电极上,对放置于板电极上的硅橡胶材料进行电晕老化。其中,环境控制箱是一个直径为350 mm、高度为400 mm的密闭圆柱体,其材料为有机玻璃绝缘材料。

图1 硅橡胶电晕老化试验原理示意图Fig.1 Schematic diagram of corona aging test for silicone rubber

2.2 试验步骤

(1) 试验前,用酒精将硅橡胶试品表面清洗干净,置于环境温度(20±5) ℃、相对湿度小于40%的无尘环境内的铜板上24 h,然后放入多针-板老化电极中,保持放电间隙为10 mm。

(2) 试验期间保证整套设备处于温度约为22 ℃的无尘环境中,打开空压机将空气送入冷压机中,冷压机对空气进行降温与压缩,去除空气中的微量水分子,输出干燥洁净的空气,在冷压机出气口处使用空气流量计控制输出空气的流量为10 L/min,后将干燥空气分为两部分,一部分干燥空气经控制阀直接经过气管通入环境箱中;另一部分的干燥空气经控制阀通入水箱中增加湿度,水箱中的水选用电导率小于10 μS/cm的去离子水,通过控制阀控制两部分气体的比例,并将其混合通入环境试验箱中,每隔5 min通过环境试验箱中的温湿度传感器观测环境试验箱中的温湿度,调节控制阀直到相对湿度稳定在95%以上后,持续不断通入该湿度的空气。在环境试验箱上留一个向下的出气口,保持环境试验箱中气体的流通。

(3) 待环境试验箱中环境湿度稳定后,对多针-板老化电极持续施加10 kV的交流电压100 h,老化过程中持续监测环境试验箱中的温湿度变化。

(4) 达到预定的老化时长后,取出老化后的样品进行测试评估。

2.3 测试表征

首先进行静态接触角测试,每隔2 h进行一次,记录0~8 h的静态接触角变化,观测其恢复特性与憎水性的破坏程度;对老化的样品进行核磁共振测试,得到其横向弛豫时间T2;将主要老化区域切片,分为两份,分别进行扫描电镜测试与红外光谱测试。

硅橡胶材料在高湿度环境下电晕老化100 h后,停止施加电压取出硅橡胶材料,处理后保持材料表面干燥清洁,将材料放置于干燥密闭的玻璃器皿中,使用光学接触角测试仪(ZJ-6900)对硅橡胶不同区域进行憎水性分析;采用ZEISS SIGMA HD场发射扫描电镜将老化前后的硅橡胶样品表面放大2000倍,观测材料的表面微观形貌,并扫描其表面元素能谱;采用重庆大学输配电装备及系统安全与新技术国家重点实验室研制的低场核磁共振分析系统进行核磁共振测试[20],该系统由核磁共振谱仪(Magritek KEA2)、功率放大器(Tomco)、PC计算机、单边核磁共振传感器组成,实物照片如图2所示,所用频率为6.03 MHz,试验中采用自旋回讯磁振脉冲序列(CPMG)激励,其参数设置为:脉冲宽度D=4.5 μs,回波时间TE=120 μs,180°脉冲个数为1000,重复时间为1000 ms,90°脉冲幅值A90°为-20 dB,180°脉冲幅值A180°为-14 dB;采用NICOLETiS10红外光谱仪进行红外光谱测试,测试试样是不同区域尺寸为5 mm×5 mm×2 mm的老化样品。

图2 低场核磁共振分析系统与单边核磁共振传感器Fig.2 Low field nuclear magnetic resonance analysis system and single-sided nuclear magnetic resonance sensor

3 结果与讨论

3.1 憎水性分析

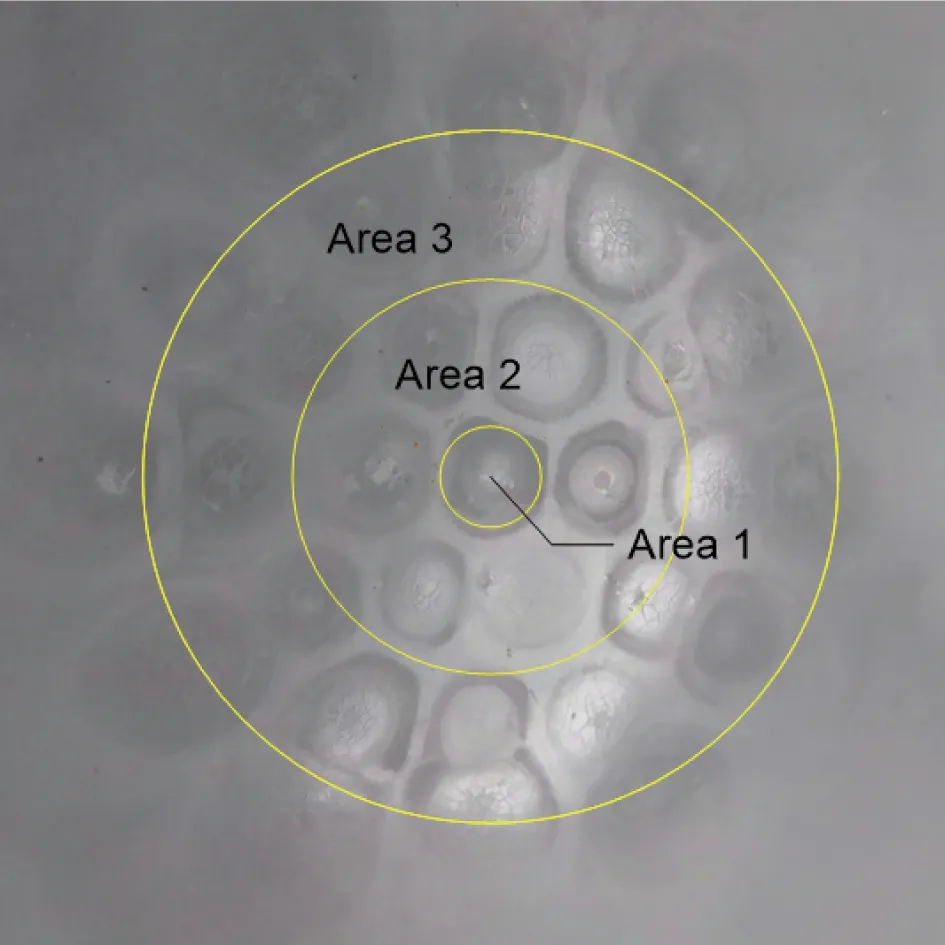

老化结束后硅橡胶材料的表面状态照片如图3所示。由图3中可知,电晕老化后,在多针-板电极正下方的硅橡胶材料表面出现许多圆形老化区域,老化区域中出现较多细微裂纹,部分表皮受到破坏,材料表面变得粗糙,在不同区域之间硅橡胶表面裂纹数量存在一定的差异,越靠近中心区域裂纹越多。

图3 老化后硅橡胶材料的表面状态Fig.3 Surface state of aged silicone rubber material

为进一步分析不同区域间的差异,对图3所示的3个老化区域进行静态接触角测试,结果如图4所示。老化结束后,硅橡胶材料表面的静态接触角明显降低,区域1的静态接触角由108.452°降至55.470°,区域2和区域3也分别降至62.145°和67.184°,样品表面憎水性严重丧失。

图4 老化后0 h不同区域与未老化区域的静态接触角:(a) 未老化区域,(b)区域1,(c)区域2,(d)区域 3Fig.4 Static contact angle of different areas and unaged area at 0 h after aging:(a) unaged area,(b)area 1,(c)area 2,(d)area 3

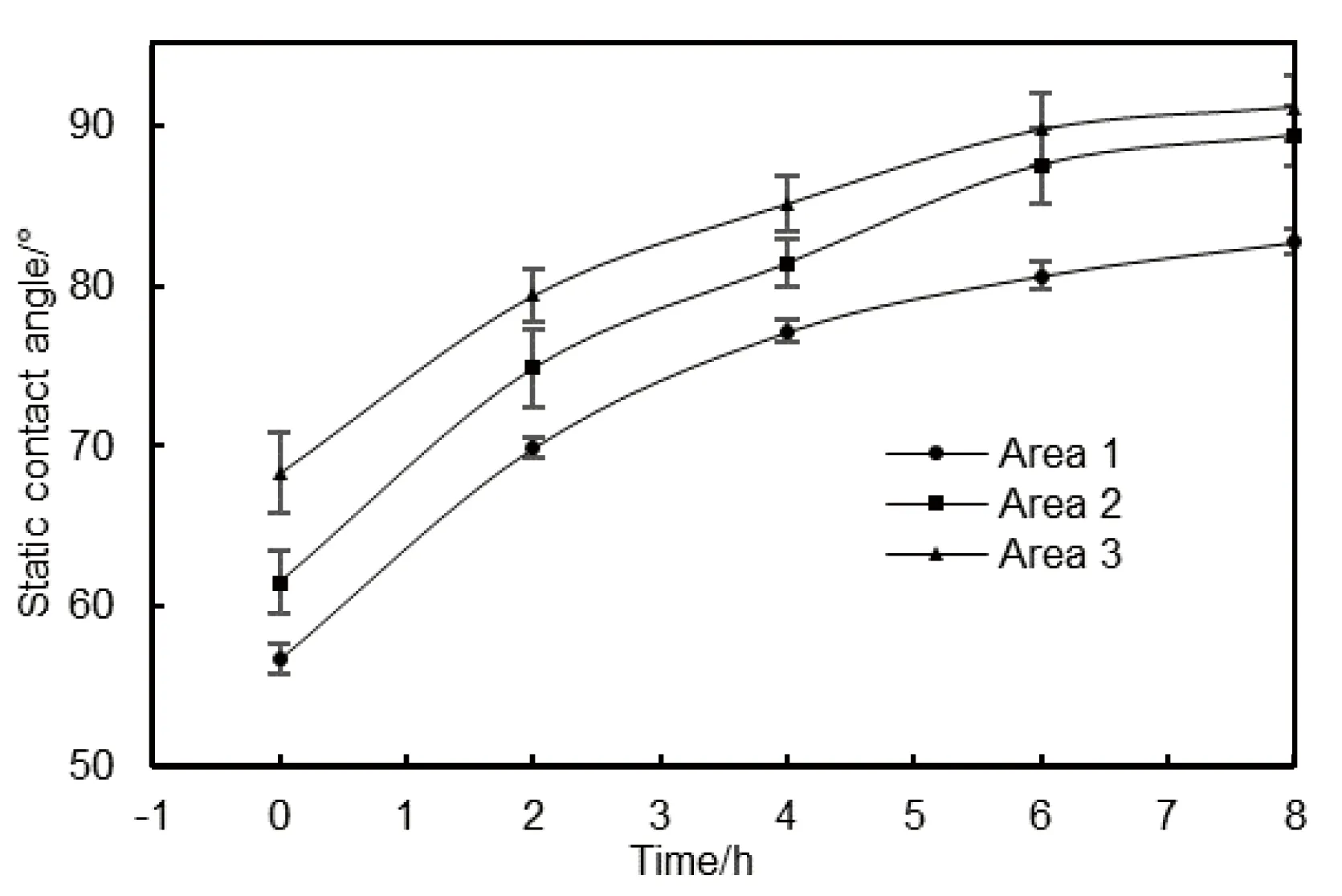

停止电晕老化后,因硅橡胶材料的憎水性恢复特性,不同区域静态接触角随时间恢复曲线如图5所示。由图5可知,各个区域的静态接触角也随着恢复时间的增加而逐步增大,主要恢复时间为前4 h,而后恢复速率降低,最终3个区域的静态接触角分别由55.470°,62.145°和67.184°恢复到82.708°,89.362°和91.110°,材料总体的憎水性恢复至初始未老化值的82.4%,同一样品中不同区域的恢复速率基本一致,材料本身的憎水性受到了较为严重的破坏。而因针电极之间的电场相互作用,处于中心区域的电场最强,电晕放电也最为严重,故硅橡胶材料由外向内憎水性丧失程度逐步加深,但总体趋势保持一致。

图5 电量老化停止后不同区域静态接触角随时间恢复的曲线图Fig.5 Static contact angle recovery curves with time in different regions after corona aging stops

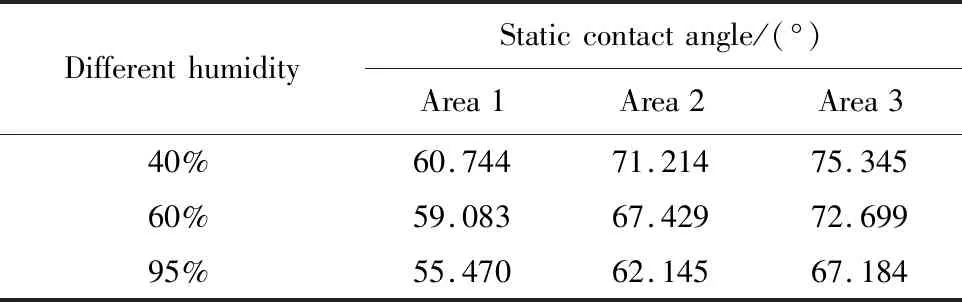

为进一步分析高湿度对硅橡胶材料老化特性的影响,还分别测试了在相对湿度为40%和60%的条件下,老化100 h后硅橡胶材料表面的静态接触角,结果如表1所示。老化结束后,3种湿度下材料表面的静态接触角均明显降低,如在区域1处,3种湿度下的静态接触角分别降低至60.744°,59.083°和55.470°,每个区域的静态接触角随湿度的增大而减小,这表明随着湿度的增大,电晕老化效果越明显,材料的憎水性丧失越严重。在高湿度条件下老化后的硅橡胶材料表面表现出更好的亲水性,表面电气性能下降,导致高湿度条件下更易发生污闪,威胁电网的安全运行。

表1 不同湿度条件下老化后0 h不同区域的静态接触角Table 1 Static contact angles in different areas at 0 h after aging under different humidity conditions

3.2 表面形貌分析

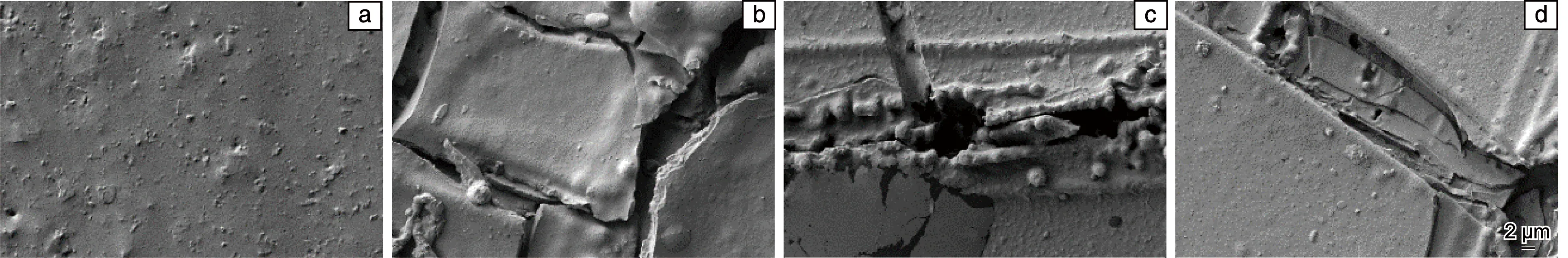

高湿度条件下的电晕放电将导致硅橡胶材料表面形貌的变化,老化前后硅橡胶材料表面的微观形貌SEM照片如图6所示,其表面不同区域不同元素的含量如表2所示。由图6可知,在电晕老化处理后,硅橡胶的微观形貌受到严重破坏,3个区域均出现裂纹、孔洞与沟壑,表面粗糙度上升,且裂纹数量由外部(图6d)向内部逐步增多(图6b),裂纹的宽度约为6 μm,同时表面出现部分小颗粒铝粒填充物(即图中的小球颗粒物),表明由区域3向区域1老化程度有细微加深的趋势;由表2中可知,未老化区域的氧元素含量为45.02%(原子百分数),老化后3个区域的氧元素含量明显大于未老化区域,同时氧元素含量也由外部向内部逐渐增加,由区域3的57.44%增加到区域1的61.29%,表明在高湿度条件下区域1的氧化程度最为严重,老化程度也最为严重,这与扫描电镜及静态接触角测试所得的结果相吻合。

图6 老化样品不同区域的SEM照片:(a) 未老化区域,(b)区域1,(c)区域2,(d)区域 3Fig.6 SEM images of different areas of aged samples:(a) unaged area,(b)area 1,(c)area 2,(d)area 3

表2 老化样品表面不同区域的元素含量Table 2 Element content in different areas on the surface of aged samples

3.3 核磁共振分析

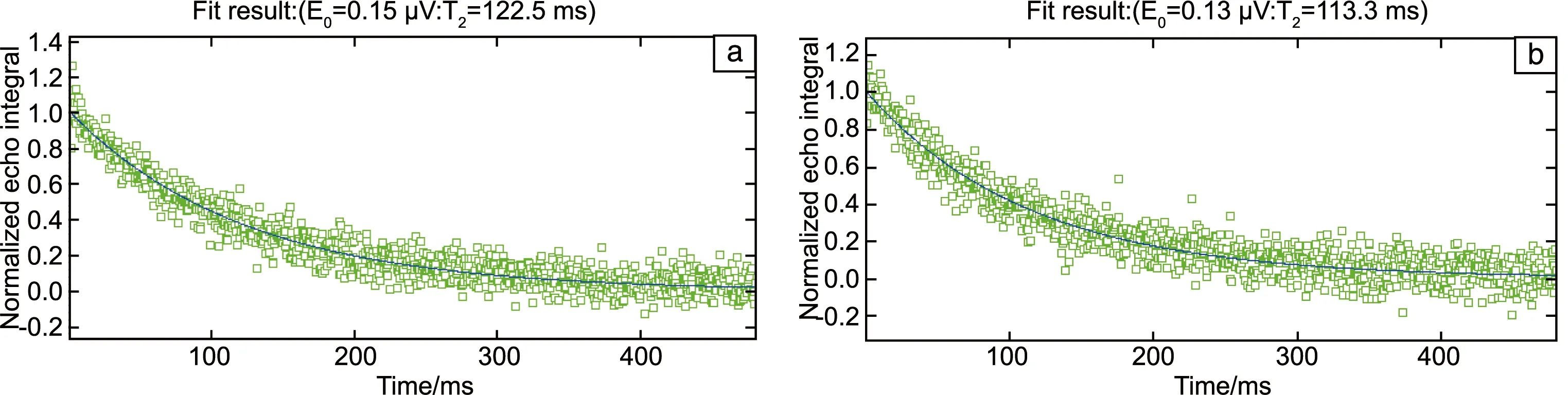

核磁共振测试发现,不同硅橡胶片个体的横向弛豫时间T2存在差异,测量时选取老化面的不同区域及其对应的背面未老化区域进行测试,得到以时间常数T2单指数衰减的回波信号。图7为区域2老化前后的核磁共振信号拟合图,拟合计算得到相应的横向弛豫时间T2。测试样品各个区域得到的横向弛豫时间T2如表3所示。

图7 老化前(a)和老化后(b)区域2的核磁共振信号Fig.7 NMR signal of area 2 before (a) and after (b) aging

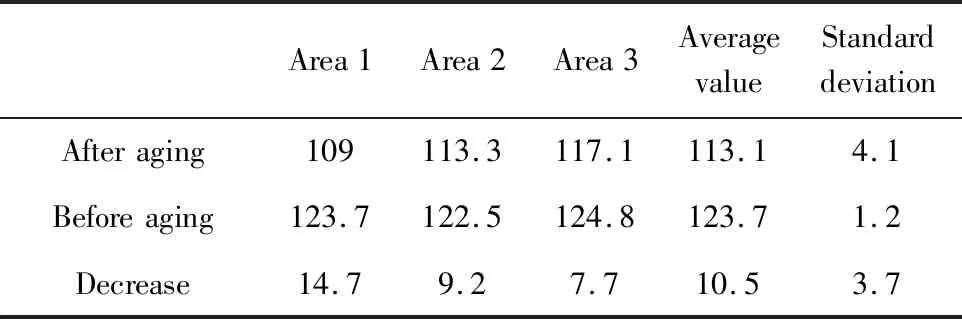

由表3中可见,老化后3个区域的横向弛豫时间T2均有所下降,区域1由未老化的123.7 ms下降至老化后的109 ms,降幅为14.7 ms,且由外区域向内区域的降幅逐步增大,表明其内部结构被改变更多,老化情况更为严重。由标准偏差可见,各区域老化前差异不明显,而老化后各区域的标准偏差变大,各区域T2出现明显差异,从侧面表明区域3到区域1的老化程度呈现逐步加深的趋势。

表3 老化样品表面不同区域横向弛豫时间T2Table 3 Transverse relaxation schedule T2 for different areas of the aged sample surface(ms)

硅橡胶样品表面回波信号幅值与横向弛豫时间的指数关系可按式(1)进行拟合[20]:

y=Ae-t/T2

(1)

式中,y为CPMG回波信号幅值;T2为等效横向弛豫时间;t=mTE,m为回波个数,TE为回波时间。将3个不同区域的硅橡胶回波幅值按照式(1)进行单指数拟合,得到的衰减曲线如图8所示。根据图8可知,老化后样品的T2减小,其衰减更快,说明在电晕老化过程中,当高能电子束轰击材料表面时,材料表面的化学结构发生变化,部分H原子由初始高键能的结合状态变为低键能结合状态,部分低键能结合态的分子链抗电晕能力减弱,再遇到同等级的电晕时材料表面的分子链更容易断裂,更多的H原子变为低键能结合态,如此循环,硅橡胶材料表面的抗电晕能力大幅降低,绝缘性能下降,而表3中所示T2的降幅也随着老化程度的加深而增大,老化程度越深,表面化学结构破坏越严重,T2衰减越快。

图8 老化前后不同区域的T2衰减曲线:(a) 区域1,(b) 区域2,(c) 区域 3Fig.8 Attenuation curves of different regions before and after aging:(a) area 1,(b) area 2,(c) area 3

3.4 红外光谱分析

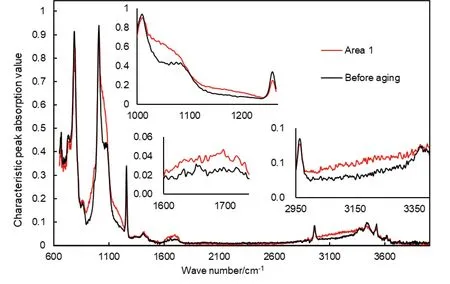

样品的红外光谱测试结果如图9所示。对比老化前后特征峰吸收值的变化,可以看出在部分波段有明显差别,这表明样品表面化学结构发生了改变。在波数为1000~1100 cm-1处,在其波峰处可见老化区域的特征峰峰值小于未老化区域,即老化后Si—O—Si基团的数量比未老化区域少;在波数为1260和2960 cm-1处,老化区域特征峰吸收值小于未老化的吸收值,即电晕老化后Si—CH3与—CH3基团数量减少;3100~3400 cm-1波数为缔结态—OH的吸收波数,可以看出电晕老化后材料表面—OH数量明显提升;在波数1700 cm-1附近,老化区域的吸收峰值大于未老化的吸收峰值,表明老化后样品表面出现了少量羧基—COOH。

图9 老化前后区域1的红外光谱Fig.9 FTIR spectra of area 1 before and after aging

电晕放电的电子能量为963 kJ/mol,Si—O—Si基团中Si—O键键能为446 kJ/mol、Si—C键键能为301 kJ/mol、—CH3中的C—H键键能为413 kJ/mol、H2O中O—H键键能为426 kJ/mol、C—O键键能为343 kJ/mol,综上分析可知,电晕放电的电子能量大于各个键之间的键能,老化过程中高能电子与材料表面的化学键碰撞,破坏了表面部分的化学键,即部分Si—O—Si键断裂,完整的高分子链断裂,稳定的交联网状结构遭到破坏,使得材料的绝缘性能下降。电晕放电过程中会产生O3,导致材料表面易发生氧化,同时电晕放电过程中高能电子束作用于空气中的部分水分子产生了游离态—OH,而后与硅橡胶材料表面的化学键结合,产生部分—COOH与缔结态的—OH,其中—OH属于亲水性基团,导致硅橡胶表面的憎水性下降,而—COOH属于酸性基团,会对材料造成破坏,使得材料的绝缘性能下降。而高湿度条件下空气中所包含的水分子更多,导致在老化过程中产生更多的缔结态的—OH与—COOH,加重了老化程度,材料的绝缘性能受到更严重的破坏,该测试结果与核磁共振所测得的结果相一致。

4 结 论

本文通过硅橡胶材料在相对湿度大于95%、流量为10 L/min的环境下进行的100 h电晕老化实验,并结合静态接触角、扫描电镜、核磁共振与红外光谱分析等测试方法研究了硅橡胶材料的老化特性,得出以下结论:

(1) 高湿度环境下硅橡胶材料经电量老化后其表面憎水性严重丧失,静态接触角从108.45°降低到55.470°,降低至老化前的51.15%。经过8 h恢复,样品憎水性由初始值的51.15%恢复到76.26%,材料的憎水性受到了破坏。

(2) 高湿度条件下电晕放电破坏了硅橡胶材料的表面微观形貌,平整的表面出现了大量的裂纹、孔洞和沟壑,表面粗糙度增加,且老化后材料表面氧元素含量增大,从老化前的45.02%增大至59.77%(平均值),表面发生氧化,硅橡胶材料的绝缘性能下降。

(3) 高湿度条件下经过电晕老化100 h后,核磁共振测试中横向弛豫时间T2降低,部分H原子由高键能态降为低键能态,硅橡胶材料的化学结构发生改变,抗电晕老化能力降低。

(4) 高湿度条件下电晕放电破坏了材料表面部分的Si—O键,导致材料表面的高分子链断裂,稳定的交联网状结构受到破坏,同时材料表面的Si—C、C—H键、环境中部分H2O的O—H键也受到破坏,断裂的化学键在材料表面形成少量酸性的—COOH与亲水性的缔结态—OH,因此材料的结构与憎水性受到了破坏,绝缘性能下降,与核磁共振测得的抗电晕老化能力下降相一致。