WIM系统工作性能自诊断方法研究

陈伟健,李波,张立志

(1.中设设计集团股份有限公司,江苏 南京 210004; 2.江苏省道桥管养技术与应用工程研究中心)

随着中国经济的发展,社会对于公路运输需求持续增加。根据交通运输部综合规划司发布的数据,2013—2017年间,中国公路货运量累计增长约19.6%,桥梁结构服役面临的环境更趋严峻。另一方面,超载车辆是公路运输基础设施工作状态持续恶化的主要原因之一,因为超载车辆运输导致结构损毁的事故屡见不鲜。2018年5月,交通运输部与公安部联合召开规范治超执法深入推进联合执法常态化制度化电视电话会议,总结规范公路治超执法工作情况。持续推进公路运输车辆运营规范化,进一步保障交通基础设施良性运转已成为社会需要共同面对的重大问题。

当前普通干线公路车辆超载治理主要依靠分布式超载超限检测站进行,车辆动态称重系统作为车辆超载与否的主要检测工具,其称重数据准确度对于治超判别至关重要。

1 WIM系统称重精度影响因素

车辆动态称重简称为WIM,它是一种对正常行驶状态车辆各个轴重、轴间距、车速等参数进行测量的一项技术。与常规静态称重不同,WIM系统称重不需要车辆停车上秤,不影响车辆正常通行,目前广泛应用于车辆超限超载检测、桥梁结构安全监测等领域。文献[2-4]针对WIM系统信号处理进行了研究以获取更好的单车称重结果:Gustavo Garcia Otto对WIM系统称重传感器响应模型进行了研究,WIM数据利用相关研究也已经取得广泛发展。

由于车辆在正常行驶过程中会因为路面不平整、车体自身抖动等因素导致车辆产生动态荷载,车辆在通过WIM系统时也会与之形成动力耦合效应,因此WIM系统称重数据精度与静态称重相比存在差别。文献[8]研究表明:车辆行驶过程产生的动态载荷分为3类:车辆本身因素引起的动态载荷、路面不平整度引起的动态载荷以及车辆-地面耦合产生的动态载荷。

影响WIM称重精度的因素主要包括:

(1) 车辆自身振动。主要指车辆在行驶过程中发生的车身抖动,加减速等不平稳的行车状态会加剧这一影响。

(2) 路面不平整度。路面不平整度相当于在车辆通过WIM系统时输入新的动力激励。

(3) 行车速度。行车速度影响车辆通过WIM系统的时间,在WIM系统工作时激励荷载频率变化。

(4) 称重平台宽度。当汽车处于高速行驶状态时,车辆停留在称重平台的时间减短,数据采集时间较少。

(5) WIM系统。当前常用的WIM系统按照称重传感器的不同主要分为压电石英、压电薄膜及弯板3大类别。压电石英与压电薄膜称重系统工作原理相同,即行驶车辆通过路面埋设的传感器时传感器受压产生电位差,通过对电位差进行前期标定及捕捉后根据电位差大小计算传感器受压重量。弯板称重系统通过在道路路面开挖并固定安装底部带有应变类传感器的弯板,当车辆驶过称重弯板时传感器捕捉应变类信号,进而判定通过重量。一般而言,WIM系统称重精度以压电石英、压电薄膜、弯板排序逐渐降低。在道路驾驶条件良好、驾驶人正常驾驶及系统运行正常维护等条件下,这3类WIM系统称重精度可达5%~20%。

(6) 其他因素。主要包括WIM系统后端信号采集分析功能、数据分析处理能力以及现场传感器布置方案优化调整等因素。

WIM系统是一个与服役环境高度耦合的电子元件系统,上述称重精度影响因素可在选取WIM系统最优布设位置基础上通过调整WIM系统软件参数设置进行有效补偿,以提高WIM系统实际工作性。

2 WIM系统称重数据自诊断

2.1 WIM系统校准

以江苏省车辆超载超限检测地方规程(JSG L3-2013)为例,为保证一定工作效率,WIM系统称重误差按照称重传感器的不同规定有不同的检测精度要求。为保证工作性能持续满足要求,增加超载车辆识别效率,江苏省地方规程规定WIM系统必须进行定期校准。

WIM系统校准工作主要通过已知静态重量的砝码车完成。砝码车通过WIM系统时获取动态称重数值后与静态重量对比,以对系统工作性能进行诊断,并通过参数维护确保WIM系统称重数据满足精度要求。WIM系统校验校准工作流程主要包括:

(1) 对系统零部件及工作性能进行检查。

(2) 获取校准砝码车的静态重量。

(3) 获取砝码车通行速度及系统动态称重数值。

(4) 如果动态称重数值与砝码车静态重量存在偏差,则进行WIM系统参数维护直至系统动态称重数值满足精度要求。

2.2 数据自诊断的必要性

对WIM系统进行定期校准,以保证系统调试后一定时间内称重数据精度能满足要求。对于相邻两次系统校准之间的时间区段内系统工作性能是否能持续满足测试精度要求没有直接外部证据支撑。如果系统校准出现工作性能明显偏差异常的情况时,对应时段内系统称重数据是否可用存在更大疑虑。

针对WIM系统进行不间断的实时校准是解决这一问题的有效途径之一。但每天安排砝码车进行系统校准不仅经济成本大,而且对WIM系统所在线路上车辆的正常通行也存在较大影响。通过获取合适的动态称重数据分析方法进行系统工作性能实时诊断以确保系统持续满足使用要求具有工程必要性。该文拟通过研究WIM系统数据特征获取系统运营使用过程中的有效“静态重量参考等效值”,对系统工作性能进行评判,并根据评判结果调整WIM系统软件参数提高称重精度。

2.3 称重校验标准数据获取

通过对WIM系统设备调研、动态称重数据处理分析及车辆几何轮廓广泛调研,得出以下结论:

(1) 六轴车首轴均重具有良好的统计稳定性。

(2) 其他轴数车辆出厂制造式样较多,且车辆装载重量对单一轴重均具有较大影响,车重及轴载变异范围较大,不适宜作为称重系统工作状态稳定性评判的标准。

图1为JTG B01-2014《公路工程技术标准》给出的六轴车标准车型外轮廓。常见的六轴车由牵引车与半挂车组成,牵引车与半挂车通过连接铰形成整体。连接铰提供牵引力,释放了连接位置的结构抗弯刚度并可以自由转动。

图1 典型六轴车外轮廓(单位:cm)

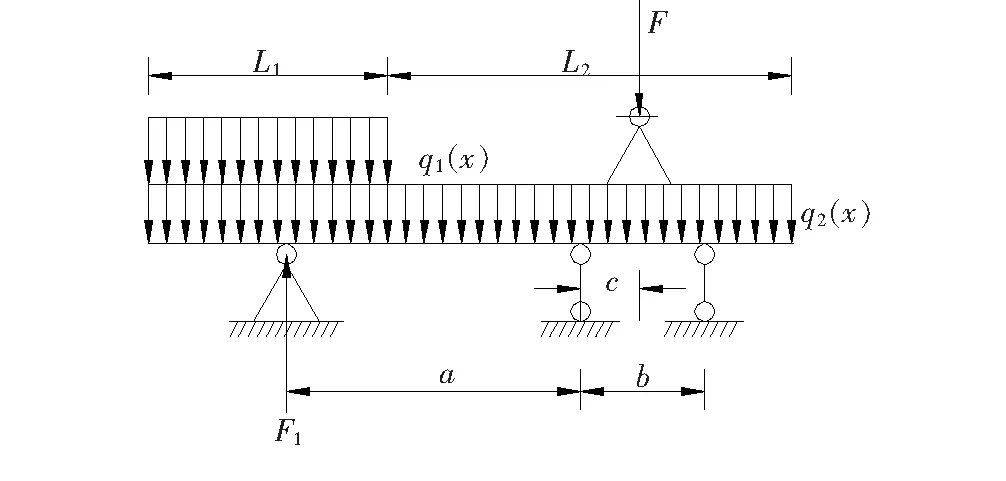

针对牵引车受力特征进行拆解,图2为对应牵引车重量相关参数示意图。图2中各个相关参数含义如表1所示,其中厂家装备质量与车辆型号相关,在后期车辆运营过程中为常量,该文计算分析不再重点关注。

某承包商通过招投标方式承包了某高校教学楼工程,工程结构类型为框架-剪力墙结构,基础为钢筋混凝土肋梁式筏板,建筑规模为地上9层,地下1层,建筑高度37.8 m,总建筑面积13 830 m2,合同工期为2012年2月25日至2012年11月15日,合同价为2 462.7万元。

图2 牵引车受力分解

表1 计算参数

进行以下计算假定:① 牵引车桥架沿车辆长度方向刚度不变;② 计算模式1假定牵引车轴1~3提供强大的竖向支撑,计算图示简化为刚性边界支撑连续梁[图3(a)];③ 计算模式2假定牵引车轴1、轴2、轴3提供竖向弹性变形支撑,牵引车桥架抗弯刚度无穷大,计算图示简化为弹性支撑刚性梁[图3(b)]。

(1) 计算模式1

当半挂车通过连接铰传递的竖向荷载F有所不同时牵引车首轴竖向反力F1计算式为:

(1)

根据牵引车调研统计结果,近似取a=2.4b,实际牵引车与半挂车连接铰位置总处于第2轴与第3轴之间。

① 当c=b或者0时,F1=0;

② 当c=0.423b时,F1取最值-0.024F。

(2) 计算模式2

该模式下F1对应计算式为:

(2)

① 当c≥0.586b时,F1=0;

② 当c=0时,F1=0.186F。

如图4所示,根据牵引车统计平均调研结果,牵引车连接铰与第2轴之间距离c近似取为0.25b,则式(1)、(2)计算结果为:计算模式1:F1=-0.02F;计算模式2:F1=0.10F。

实际牵引车受力情况介于计算模式1、2之间,F1变化量值在(-0.02F,0.1F)范围以内。在实际交通荷载情况下,由于车辆本身几何构造因素引起的,半挂车载重量对牵引车首轴重量影响较小。

考虑车辆行车速度、行车振动、WIM系统测试误差等偶然因素作用及车辆型号构造差异的影响,六轴车首轴样本数值分布范围相对较广,但统计均值收敛于某一稳定数值。

图4 牵引车代表品牌外观

2.4 WIM系统工作性能实时诊断的实现

根据WIM系统所在线路六轴车通行密度选取特定时长或者特定数量作为周期滚动计算六轴车首轴样本均值,以对应均值变化趋势及相对变化幅度为依据判别系统工作性能是否稳定,通过具体数值大小判别系统工作性能是否明显异常。

3 计算示例

选取江苏省某3处超限检测站2014年10月六轴车原始称重数据。超限检测站称重系统包括WIM系统及静态汽车衡系统。WIM系统主要用于超载车辆预检,3处站点均采用单车道3排石英称重传感称重系统。静态汽车衡系统主要针对疑似超载车辆进行静态重量复核并以此结果为超载测量处罚依据。该文验证数据来自于3处站点WIM系统原始数据。验证数据选取遵循以下原则:

(1) 考虑到牵引车不同型号可能存在重量差别,选取同一车牌对应称重信息作为一组独立数据分析。

(2) 为排除WIM系统长期稳定性可能异常带来的影响,验证数据对应时间间隔尽量靠近。

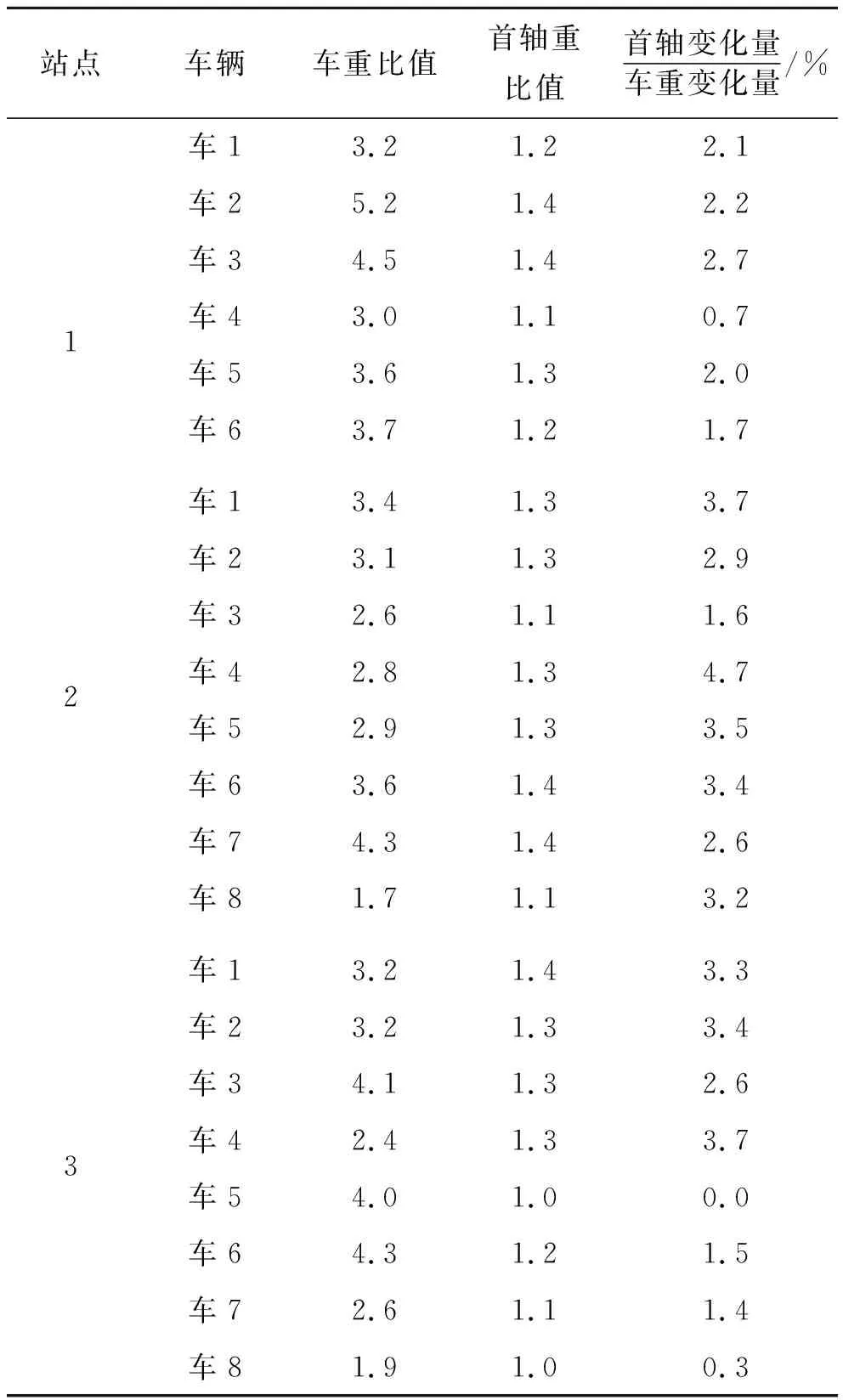

表2为获取的同车牌六轴车车辆数据信息,每一辆车获取的称重数据不少于3个。表中“车重比值”为该车所有整车WIM数据最大值与最小值的比值,“首轴重比值”为该车所有首轴WIM数据最大值与最小值的比值,“首轴变化量/车重变化量”为该车所有首轴WIM数据变化幅值与所有整车WIM数据变化幅值的比值。

表2 某3处超限检测站车重数据

由表2可以得出:

(1) 六轴车首轴重量增幅远小于整车车重增幅。

(2) 六轴车首轴重量增量远小于整车车重增量。

(3) 六轴车首轴重对整车装载总质量不敏感,其统计均值可作为WIM系统工作性能自诊断的依据。

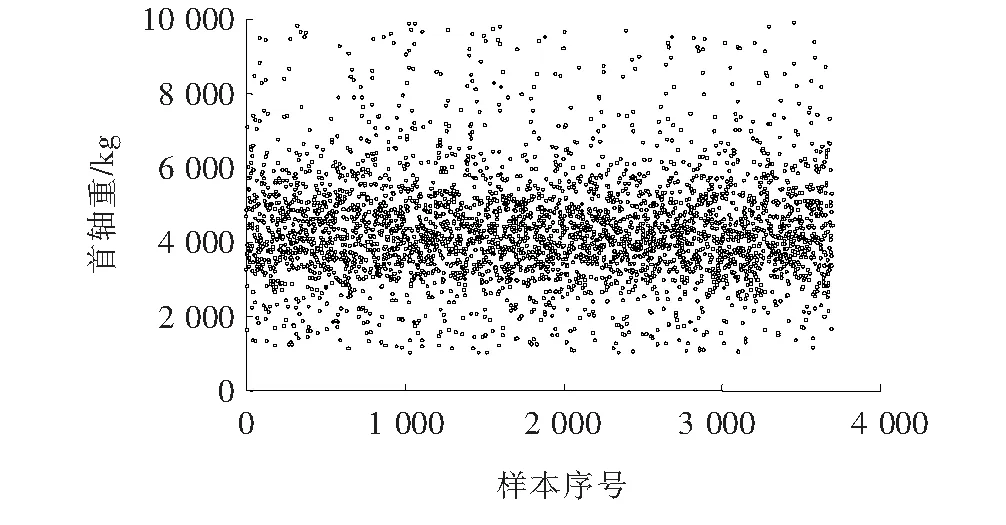

以首轴重数据作为样本进行分析(图5),样本数量为3 700个。由图5可知:六轴车首轴重主要分布区间为[3.5 t,5.5 t],且对应数值具有明显的分布单峰特征。

对站点所有首轴重样本采用Gamma分布、正态分布、对数正态分布、Pareto分布、Beta分布、指数分布、威布尔分布、极值I型分布进行参数估计及假设检验,极值I型分布拟合效果最好,对应样本均值与分布参数估计数值具有对应关系(图6)。

图5 六轴车首轴重散点图

图6 六轴车首轴重区间概率分布拟合

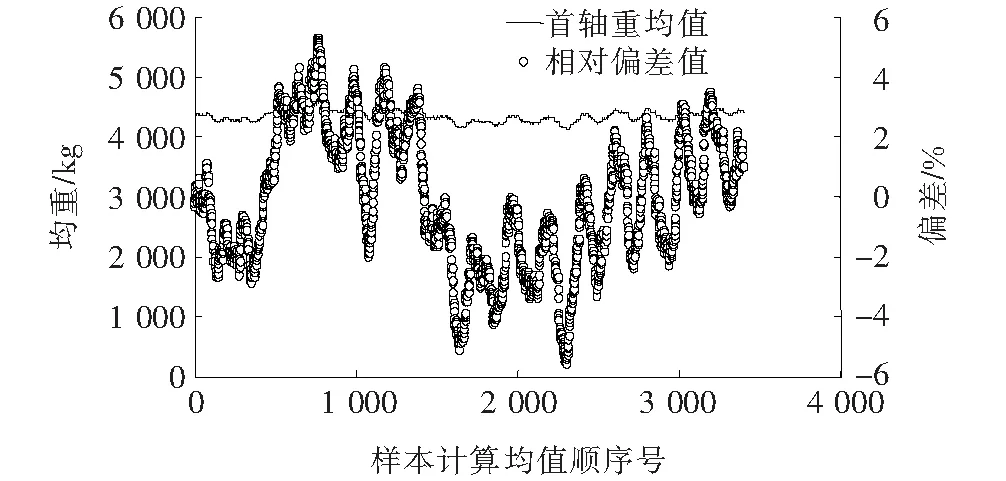

以站点2014年10月所有3 700辆六轴车首轴重量为样本,计算其均值作为参考计算站点WIM系统工作性能。按照过车时间先后顺序滚动计算最近连续300辆六轴车首轴重量均值,如图7所示。以对应计算时刻300辆六轴车首轴重量计算均值与全部3 700辆六轴车首轴重量均重计算相对偏差数值。图7显示:站点六轴车首轴重均值连续处于平稳状态,连续300辆六轴车首轴均重滚动计算结果相对偏差数值均≤±6%,站点WIM系统工作性能稳定。

图7 六轴车首轴重滚动计算结果

4 结论与展望

(1) 通过六轴车构造形式推算了牵引车在连接铰传递压力作用不同装载情况下首轴重量变化情况,并以江苏省某3处超载超限检测站点实测数据进行分析计算。结果表明:六轴车首轴重具有良好的统计稳定性,其统计均值可用于WIM系统工作性能评价。

(2) 以江苏某站点六轴车首轴重作为样本,通过概率分布拟合计算分析,对应样本极值Ⅰ型分布拟合效果良好,对应样本统计均值收敛于稳定数值。

(3) 以江苏某站点六轴车首轴重样本计算为例,采用以六轴车首轴重均值作为校准参数进行WIM系统工作性能自诊断的具体方法,结果表明该文诊断方法效果良好。