斜拉桥施工挂篮自动化与智能化控制技术应用

曾宪柳

(中交第二航务工程局第五工程分公司,湖北 武汉 430040)

随着信息化、网络化时代的发展,桥梁施工装备标准化、自动化、智能化已成为施工发展的必然趋势。在混凝土梁斜拉桥传统施工中,挂篮执行机构自动化程度低,主要靠人工配合完成挂篮一系列动作,安全性与效率低。为改善这种状况,研究前支点挂篮施工推广应用自动化、信息化、智能化系统十分必要。在传统挂篮施工工艺上,引入自动化控制技术,实现设备远程集中控制与智能同步,节省人力、物力,安全性和效率大幅提高。

该文根据多座混凝土梁斜拉桥施工经验,并收集中国前支点挂篮施工资料,探索总结出斜拉桥施工挂篮自动化和智能化的先进经验,对斜拉桥施工挂篮进行技术创新,开发“斜拉索套筒连接式转换装置”、“挂篮步履式自动行走装置”等专利技术,以期为斜拉桥施工挂篮标准化、自动化、智能化应用提供参考。

1 挂篮自动化及智能化概况

斜拉桥施工挂篮自动化及智能化技术是将机械、液压、程控技术、通讯网络技术融合一体应用于挂篮施工的控制系统,该系统旨在提高挂篮施工的标准化、自动化、智能化水平。挂篮自动化控制系统主要由执行机构、液压泵站、控制系统组成。挂篮执行机构是挂篮运行的组成部分,主要由行走机构、提升机构、后顶升机构、反滚轮翻转机构、拱架升降机构、索力转换机构组成,挂篮总体布置见图1。液压泵站是系统的关键组成部分,为系统执行元件运行提供可靠的动力,主要由油泵、电机、阀组合、集成块组成。控制系统包括主站与从站,主要包括主控制台、泵站分控柜、信号电缆、传感器、电源电缆、通讯电缆等。

图1 挂篮总体布置图

2 挂篮自动化执行机构

2.1 挂篮自动行走机构创新

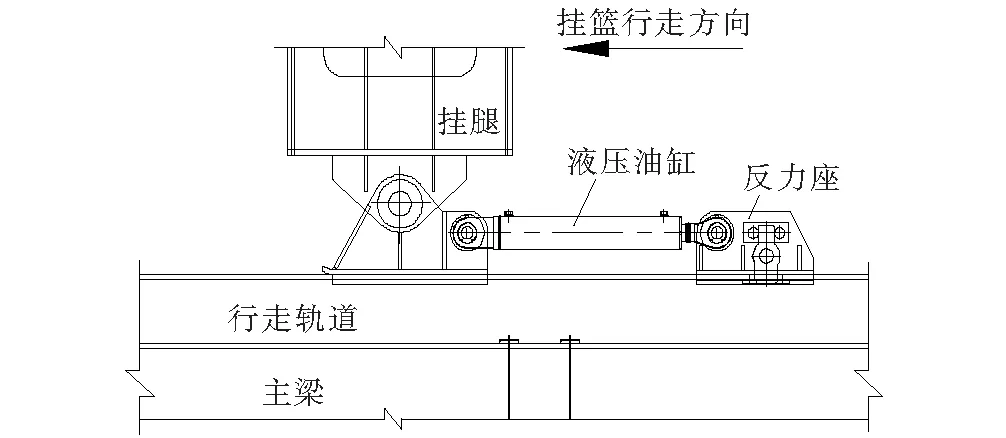

前支点挂篮行走传统方法是在已浇筑节段梁设置反力架,铺设行走钢板,用穿心千斤顶顶推或牵引挂腿前进。由于千斤顶行程短、间歇式作业,行走缓慢,转换工序繁多,同步性差,挂篮行走偏差大。采用获得国家专利技术的“前支点挂篮步履式自动行走装置”,行走速度快、自动化程度高、同步性好、精度高。

步履式自动行走装置由行走轨道、行走滑靴、液压油缸及反力座组成(图2)。行走轨道通过预埋螺栓固定在已浇梁段上,行走油缸前端连接挂篮行走滑靴,后端连接反力座,反力座固定在行走轨道上。挂篮通过液压油缸(行程120 cm)往复式伸缩顶推步履式前进,同时左右侧油缸通过同一台电脑同步控制。采用挂篮自动行走装置操作同步性控制误差达3 mm,挂篮单次行走可在1 h内完成,挂篮行走操作只需3人。

图2 挂篮步履式自动行走图

2.2 行走反滚轮自动化翻转机构

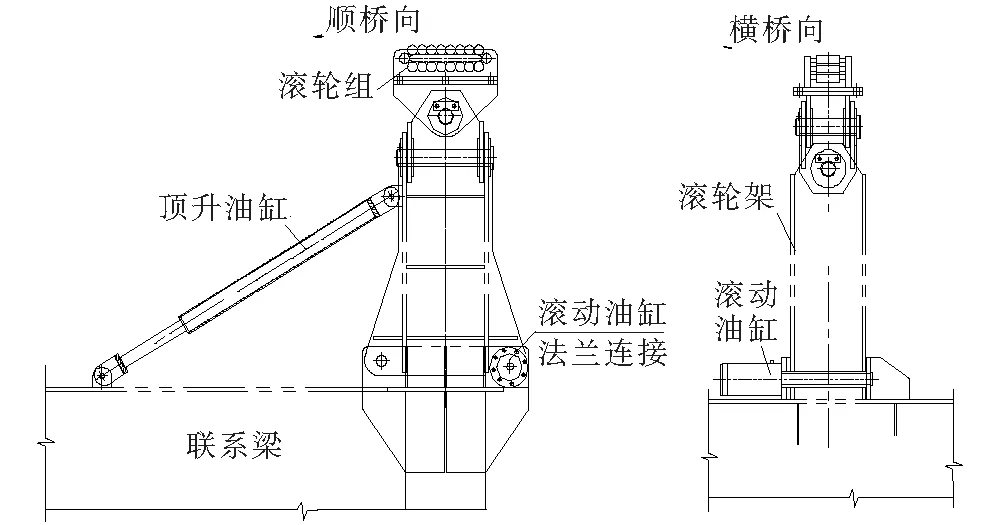

前支点挂篮在行走时,行走反滚轮处于直立状态,反滚轮紧贴梁底混凝土,挂篮行走到位后,放倒行走反滚轮,处于倒立状态。传统方法是采用手拉葫芦手动进行行走轮的翻转,由于挂篮与梁底空间受限,采用手拉葫芦操作安全风险大、施工效率低、人工占用率高。设计研发了一种行走反滚轮自动化翻转机构,反滚轮行走顺畅、翻转平稳,不需要借助外力,操作简单,施工方便,安全高效。

行走反滚轮自动化翻转机构主要由滚轮架、滚轮组、翻转油缸、顶升油缸等部件组成,见图3。反滚轮由直立转换为倒立时,通过取出固定顶升撑杆油缸连接销,拔出滚轮架内侧固定销轴,油泵加油使摆动油缸摆动放倒反滚轮。反滚轮直立步骤相反。

图3 反滚轮自动翻转机构

2.3 挂篮升降机构设计及创新

混凝土斜拉桥主梁施工时挂篮锚固在已浇筑梁段混凝土上,挂篮后端底模贴紧已浇筑梁段混凝土底面,挂篮行走时,需要拆除锚杆下放挂篮,使挂腿落在行走轨道上,行走反滚轮直立,行走至下一节段后,再提升挂篮锚固。传统前支点挂篮的提升、下放采用穿心千斤顶提升前锚杆组完成。穿心千斤顶提升行程短、间歇式作业,每台千斤顶配置一台小型油泵,多点操作将存在各组千斤顶下放或提升锚杆速度不一致,挂篮下放与后端顶升机构顶升速度不同步,存在较大的安全隐患。

施工中研发了一套挂篮自动化提升、下放装置,自动化升降装置是在每个挂腿上安装2个(行程150 cm)150 t液压油缸,挂篮主纵梁后端各安装1个150 t顶升油缸,由挂腿配合顶升丝杆同步完成挂篮提升、下放动作。油缸上安装位移与压力传感器,总控制柜协调控制进回油速度,实现挂篮同步自动化升降(图4)。

图4 挂篮自动升降装置

挂篮升降自动化机构创新点:① 主支点机构由安装在挂腿内的高压油缸及安装在滑靴上的导向支座所组成;② 顶升机构是由安装在挂篮主纵梁后部的高压油缸及顶升支座所组成;③ 挂篮升降液压系统既能每个液压油缸单独控制,又能实现多个油缸同步控制。

2.4 斜拉索索力转换装置创新

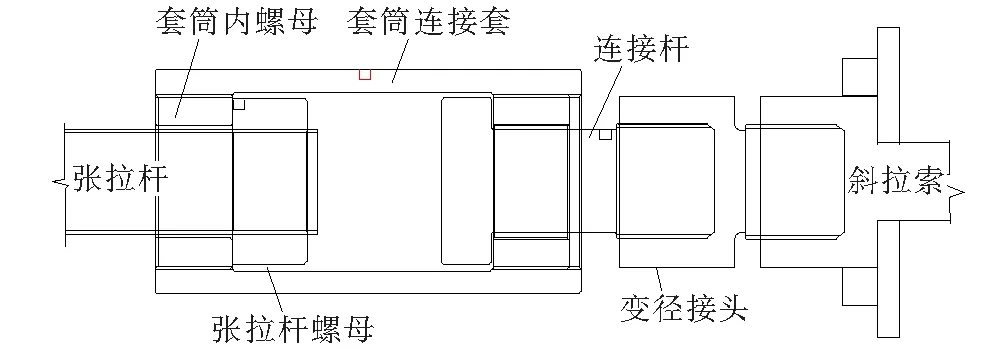

斜拉索索力转换是将临时锚固在挂篮前端的斜拉索,通过索力转换装置转换到主梁上锚固。传统采用的转换方法是叉头连接法,索力转换需要吊车及起重设备辅助配合拆除叉头间连接销轴,索力转换需要占用较大操作空间,耗费时间长,转换难度大。采用获得国家发明专利技术的“套筒连接式斜拉索索力转换装置”,施工不需要起重设备配合,占用空间小、施工简单,能快速完成斜拉索索力转换。

套筒连接式斜拉索索力转换装置由套筒连接套、内螺母、连接杆组成,见图5。斜拉索与挂篮张拉杆通过套筒连接,套筒连接套内张拉端、梁端各设有一个内螺母,套筒梁端内套连接杆,套筒张拉端连接张拉杆,索力转换时,将销轴插入连接杆销孔内顺时针转动,连接杆从变径头内退出,完成斜拉索索力转换。

图5 套筒连接式索力转换装置图

2.5 挂篮中箱拱架升降装置

混凝土斜拉桥主梁标准梁段为减小梁体重量,一般设计为中空箱形式,模板设计时大多采用拱架支撑的顶模。传统施工采用穿心千斤顶间歇式提升、下放方式,自动化程度低。准格尔黄河大桥采用一种自动化拱架提升、下放系统,系统设置有4个80 kN行程200 cm油缸,油缸主体结构采用下端法兰与挂篮次纵梁连接,油缸活塞杆端通过销轴与拱架分配梁连接,4个油缸通过一台主油泵供油,总控制柜控制进油速度实现中箱拱架自动化同步升降。

挂篮中箱拱架升降装置创新要点:① 由一台主控柜操作控制,同步性好,自动化程度高;② 设有位移、受力等信息反馈,有助于施工安全;③ 油缸可连续作业,无中间转换工序,提升了施工效率。

3 挂篮液压泵站

液压泵站设在挂篮主纵梁与次纵梁之间,泵站长2 000 mm,宽2 000 mm,高2 140 mm,操作荷载重约4.6 t,在最大压强下一个出口大约每分钟能输出125 L液压油,其额定工作压力为31.5 MPa。主缸液压泵驱动电机3相、380/415 V,转速为1 000 r/min。泵的平均无故障运行时间为4 000 h。

挂篮液压系统采用比例阀+压力补偿器调速,实现系统与负载无关的无极调速特性,系统主要组成:液压动力源、系统安全保护元件、无极调速元件、压力补偿元件及辅助元件。

系统油缸均安装有平衡阀,以保证系统竖向动作时的安全稳定;油缸均安装有液压锁,以保证系统保压时的液压锁定;采用电磁比例阀调速,实现远程控制的无极调速;采用压力补偿器消除负载不均对调速带来的影响;液压管路均具有4倍的安全系数,软管采用公母分开的快速接头,方便现场连接并不会连错;油箱采用全封闭式结构,有效地防尘防水,确保系统安全。

4 挂篮控制系统

4.1 挂篮控制系统概述

挂篮智能化控制系统采用“主-分”控式结构,PLC+工控机的组合,由主控集中监控平台及各分子控制系统组成。主控负责发送操作指令,接收各分控传回的信息,并在屏幕上准确显示。分控负责发送各子系统操作控制信号,各子系统信号收集、数据采集、视屏监控。主控与分控系统相互配合,采用电液闭环控制的方式实现各执行机构在操作过程中精准同步。

4.2 挂篮控制系统组成

(1) 主控台。前支点挂篮各执行机构运行全部由一套电脑主控台控制,主控台是整个液压系统的中枢大脑,由它给各个执行元件发送指令,控制各种逻辑动作。主控台使千斤顶同步运行以保持平衡,当达到预设限值时,控制系统自动停止升降操作。电脑控制系统上的操作屏幕能够准确显示荷载大小和千斤顶的同步性能。

(2) 分控系统。分控系统由挂篮液压同步控制系统、远程监控系统、传感系统、环境数据测量系统组成。分控系统PLC通过通信电缆与挂篮被控设备进行信息传递,发送泵站电机启动、液压阀控制信号,采集现场环境数据、各传感器信号并与主控通讯。分控可以独立控制设备,直接启动电机进行操作。

(3) 传感器。为了保证挂篮施工安全和液压同步控制,每个油缸均安装有一个位移传感器和压力传感器,位移传感器用于测量挂篮设备各个动作上的位移,控制精度为0.3%FS;压力传感器用于测量油缸工作状态下的实时压力值,控制精度为0.5%FS。 传感器接线盒用螺钉固定于油缸法兰盘上,接线盒接头均为防水接头。

4.3 挂篮智能操作

挂篮智能化操作按下列步骤进行:① 连接电源。合上电源开关,接通主控台电源;② 开机。旋转主控台面板开机指示旋钮,选择“手动 / 自动”旋钮;③ 登陆系统。点击桌面图标,进入程序界面,选择运行程序“挂篮自动化控制系统”登录系统; ④ 运行。点击进入“运行”程序界面,在界面下进行“参数设置”,对设备运行速度、比例阀参数进行设置。然后进行功能选择,选择执行操作项目,最后进行“启泵”—“建压”操作;⑤ 关闭。

5 挂篮自动化施工工艺

挂篮自动化施工工艺分为7个步骤:

步骤1:主梁混凝土施工完成达到强度后脱模,拱架由4个多节油缸同步下放1.8 m(模板降至主梁横隔板以下)。

步骤2:拱架下放到位后,拆除挂篮锚杆、止推机构等,利用挂腿支撑油缸和后顶升油缸将挂篮整体下放1.2 m。下放时系统自动控制后顶升油缸的伸长量与挂腿油缸的回缩量一致,保证挂篮整体水平,同步下降。同时,时时监控挂篮各点受力,保证安全。

步骤3:挂篮下放到位后,摆动油缸旋转反滚轮直立,后顶升油缸回缩,反滚轮受力。

步骤4:利用行走油缸同步顶推挂篮步履式前移,前进至下一个节段。

步骤5:后顶升油缸伸长,顶升于箱梁底面受力,反滚轮卸载后翻,成倒立状态。

步骤6:利用挂腿顶升油缸、后顶升油缸同步提升挂篮至设计标高,安装锚杆组、止推机构、张拉机构。

步骤7:拱架提升、立模,安装斜拉索,绑扎下一节段钢筋,浇筑节段混凝土,完成一个主梁施工节段。

6 结语

前支点挂篮自动化及智能化技术可适用于任何断面形式的混凝土主梁,如双边箱断面、多箱室断面、π形断面结构。项目组前期施工采用传统的单个千斤顶操作,挂篮下放、行走、提升锚固单循环所需时间在15 h左右,准格尔黄河特大桥、楠木渡乌江大桥挂篮采用自动化与智能化控制系统,单循环作业时间缩至6 h左右,操作人员由8人降低到4人;项目研发套筒式斜拉索索力转换装置索力转换由传统施工3 h缩短至0.5 h,施工操作人员由10人减少到4人。

通过对准格尔黄河特大桥、楠木渡乌江大桥挂篮自动化、智能化控制技术研发,将自动化技术、程控控制技术成功引入挂篮系统,实现挂篮施工标准化、自动化、智能化、网络化,节约了人力物力,提高了混凝土浇筑质量和施工效率,降低了施工安全风险,具有广泛的应用价值。