高聚物胶结碎石多孔材料透水性及堵塞试验研究

谭慧明,丁宝桢,陈 佳

(1.河海大学 海岸灾害及防护教育部重点实验室,南京 210098;2.河海大学 港口海岸与近海工程学院,南京 210098)

多孔透水材料的多孔隙结构使得材料具有良好的透水性能,雨水可快速通过材料渗入地下,从而有效减小或消除城市暴雨引发的洪涝灾害,使其在海绵城市的建设中发挥作用。目前工程界使用较为广泛的多孔透水材料主要有透水混凝土和透水沥青混合料。研究表明[1-6]多孔透水材料护岸在透水性、消波、抗洗掘及生态性方面均有较好的表现,然而对于多孔材料一个无法避免的问题就是随着使用年限的增加孔隙会不断堵塞。对于透水混凝土和透水沥青,最常见的堵塞机制就是在使用过程中水体内存在悬浮颗粒,泥砂和碎屑造成多孔材料内孔隙的堵塞,随着时间的推移这些颗粒会随水流不断进入孔隙,透水材料中的小颗粒逐渐积累堆积,堵住了透水通道。

Reiser[7]等根据堵塞发展过程的不同,将透水混凝土路面的堵塞分为2种类型:一类堵塞是少量沉积物持续或循环沉积的缓慢过程;另一类是快速堵塞过程。Deo[8]等研发了一种渗透装置进行堵塞循环模拟试验,每次堵塞循环开始时在试件上表面均匀地加入25 g砂粒,接着进行渗透试验,如此循环至渗透系数维持在一个定值时结束试验。崔新壮[9]等研发了一种与电导率测试相结合的实时渗透性测试系统,进行暴雨作用下透水混凝土路面快速堵塞试验模拟,并且基于柯兹尼-卡曼方程得到了透水路面快速堵塞预测模型。

透水沥青同样具有堵塞问题,研究表明透水沥青路面正常通车3~7 a后,透水能力降低至通车初期的50%左右[10-16]。与其他多孔透水材料类似,高聚物碎石材料在使用过程中必然会产生材料孔隙堵塞问题。赵舶汛等[17]对聚氨酯碎石透水路面实际施工配和比和不同胶粘剂用量下的强度、孔隙率及透水性进行了试验研究。试验结果表明:聚氨酯碎石透水路面具有孔隙率大、透水性好、抗折强度高等优点,但抗压强度较低,一般不超过10 MPa。邵洪涛等[18]采用聚氨酯树脂,拌入级配碎石后制得聚氨酯碎石透水路面。着重分析了聚氨酯树脂的用量对聚氨酯碎石透水路面的孔隙率、抗压强度和抗折强度的影响。然后讨论了级配碎石的粒径对聚氨酯碎石透水路面的抗压强度、抗折强度和透水性能的影响。上述研究均主要侧重于材料抗压、抗折强度的相关影响因素讨论,对材料的透水性能也仅仅讨论了孔隙率与透水系数的关系,未研究材料堵塞机理和相关影响因素,缺乏对材料透水性能以及堵塞过程的深入研究。

本文通过室内试验分析了骨料粒径与种类、用胶量等因素对高聚物胶结碎石多孔材料透水性能的影响,并且具体给出了其透水系数与上述因素之间的关系。通过堵塞实验分析水中砂颗粒对其孔隙的堵塞作用,给出了堵塞过程中四个阶段的剩余透水百分比变化规律,最后通过测量去除表面堵塞物后材料的剩余透水百分比给出一种行之有效的减缓堵塞的手段。

1 高聚物碎石材料透水性能试验研究

1.1 透水系数的测量

(1)

式中:KT为水温T°C时的透水系数,cm/s;Q为t秒内的渗出水量,mL;L为试件的厚度,cm;H为水位差,cm;t为测定时间,s;A为截面面积,cm2。

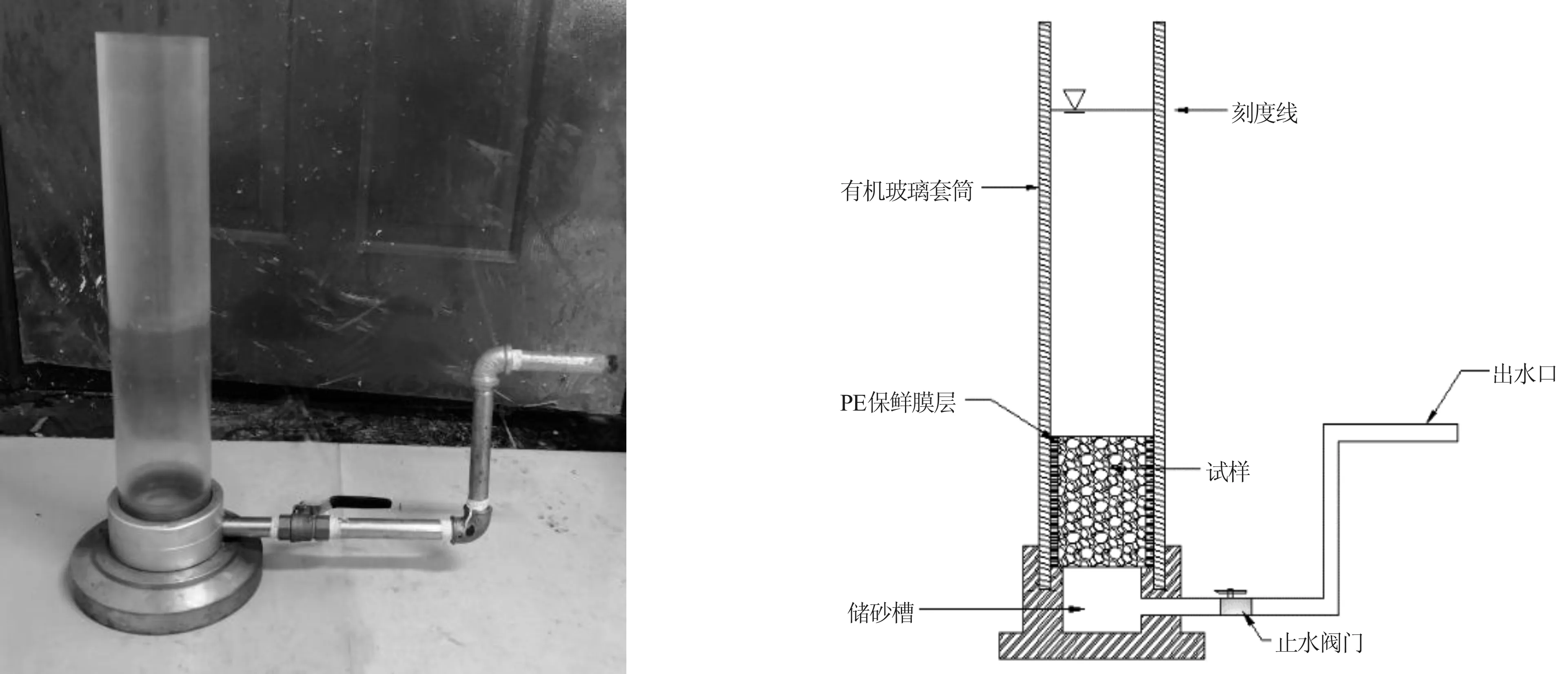

本文透水性试验试件使用D=7.5 cm、H=20 cm的PVC管浇筑的圆柱体试件,试验仪器采用自制的渗透试验仪器(如图1-a所示)。实验仪器示意图如图1-b所示。

1-a 实物图 1-b 示意图

1.2 孔隙率的测量

多孔材料的孔隙率是指多孔介质中孔隙的总体积与材料的表观总体积的比值,多孔介质的孔隙率可分为有效孔隙率和总孔隙率,有效孔隙率是指多孔介质内相互联通的微小孔隙的总体积与该多孔介质的表观体积的比值,总孔隙率则是指材料内部所有孔隙的体积与表观体积的比值,而对于多孔材料中的闭口孔隙对透水性能并无影响,故本文测定的孔隙率为有效孔隙率,测量采用质量体积法。按下式计算试件的孔隙率θ(精确到0.01%)

(2)

式中:V为试件的体积,cm3;ρw为水的密度,g/cm3;m1为试件在自然状态时的重量,g;m2为试件浸水饱和状态下在水中的质量,g。

1.3 实验材料及方案

采用的聚氨酯材料由A型与B型两种材料快速搅拌混合而成(混合时间约1 min)。其中A型材料是胶结材料,较粘稠;B型材料为固化剂,易在空气中发生氧化反应。再生骨料由建筑废弃物破碎而成,经人工筛分,取粒径5~10 mm、10~20 mm和20~31.5 mm的骨料。碎石采用粒径小于31.5 mm的普通碎石,经人工筛分,选取5~10 mm、10~20 mm、20~31.5 mm的碎石使用。级配碎石为以5~10 mm、10~20 mm、20~31.5 mm三种粒径碎石按质量比为1:2:1的比例人工配制而成。

透水实验目的是研究孔隙率、用胶量、骨料粒径以及骨料种类对透水系数的影响,试验采用5~10 mm粒径的高聚物碎石材料,保持其他条件相同的情况下,分别设置3%、4%、5%、6%4个用胶量实验组次,还设置了再生骨料实验组以及10~20 mm、20~31.5 mm和级配三种碎石形态的高聚物碎石材料实验组,分别测量不同组次试样的孔隙率,然后采用常水头法测量了各组次试样的透水系数。需要说明的是普通透水材料的总孔隙率在15%~30%,本文通过控制碎石骨料粒径和用胶量,得到有效孔隙率40%以上的大孔隙高聚物碎石透水材料,透水系数普遍达到或超过2 cm/s,在持续暴雨环境中有更强的排水能力。

1.4 试验数据分析

1.4.1 各试样透水系数

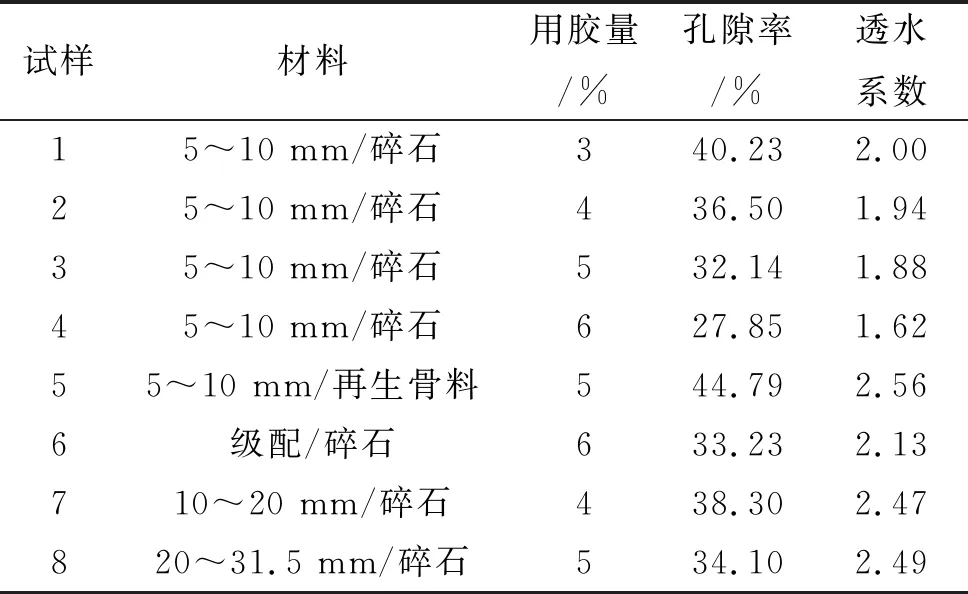

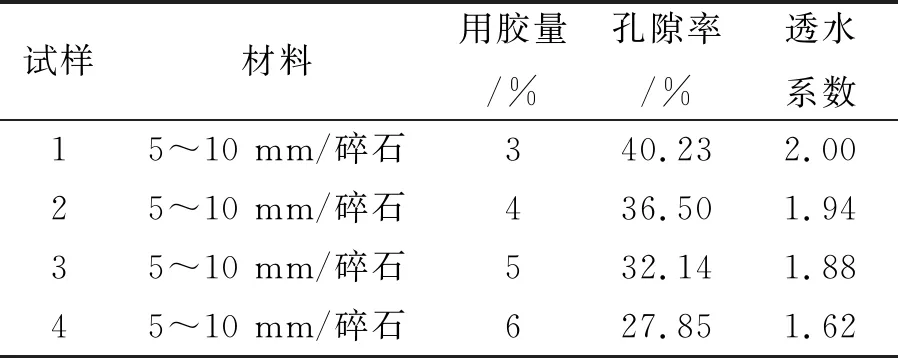

采用上述方法分别测量各试样的孔隙率,然后将试样装入仪器,测量其透水系数,注意测量透水系数前通水1 min以上以排出试样中的气泡。测量得试样的孔隙率及透水系数如表1。

《2018-2022年全国干部教育培训规划》强调:着力培养又博又专、底蕴深厚的复合型干部,使之做到既懂经济又懂政治、既懂业务又懂党务、既懂专业又懂管理。党的十九大报告指出:人与自然是生命共同体,生态文明建设功在当代、利在千秋。建设生态文明是中华民族永续发展的千年大计,是实现中华民族伟大复兴中国梦的题中之意。党校在生态文明建设中要不遗余力、积极作为,为培养造就忠诚干净担当的高素质专业化干部队伍不懈努力。

表1 各试样透水系数

1.4.2 透水系数的影响因素

(1)用胶量。

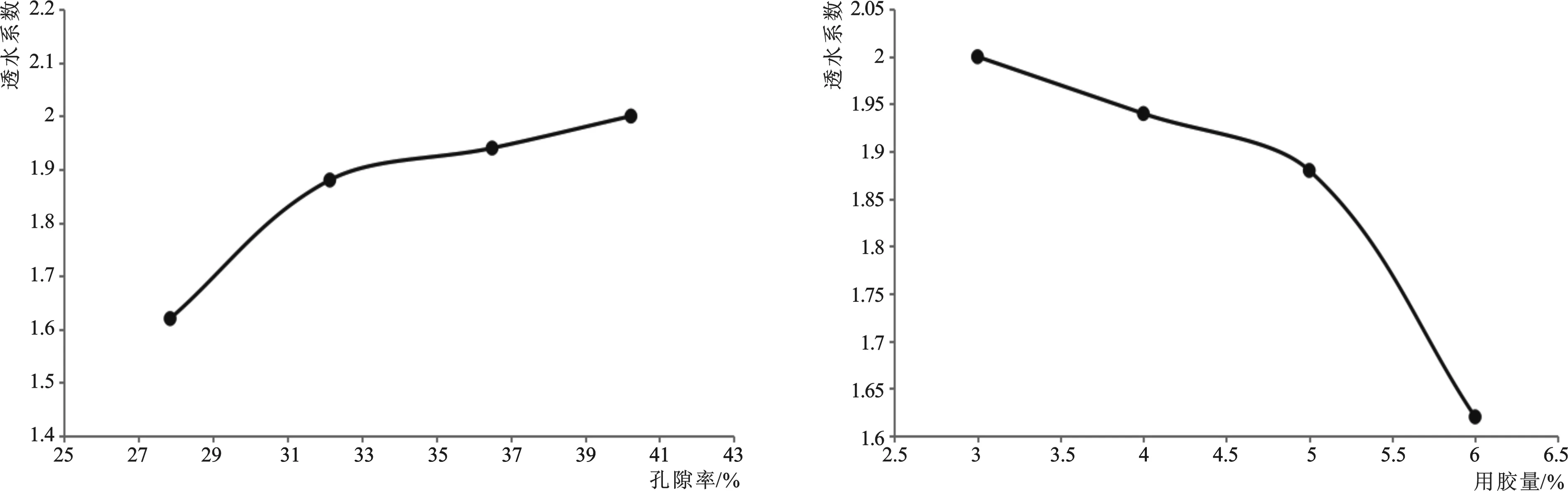

根据上述测量结果,对比5~10 mm粒径的高聚物碎石材料的透水系数与孔隙率之间的关系(图2)。从图中可以看出,在其他条件相同的情况下,高聚物碎石材料的透水系数随孔隙率的增加而增大,孔隙率最大增加了12.38%,透水系数增大了23.46%。随着用胶量的增大,更多胶液包裹在碎石表面,增加了碎石颗粒的体积,占用了更多孔隙空间,导致了孔隙率的减小,进而引起透水系数的减小。如图3所示,随着用胶量的增加,透水系数先缓慢下降然后加速降低,使用5%的用胶量,孔隙率为32.14%时,相比于6%的用胶量,仅仅增加1%的用胶量,透水系数减小了13.83%。这是由于随着用胶量的增加,较小透水通道上的附着胶液趋于饱和,附着在主要透水通道的胶液量变多,而主要透水通道对透水系数影响较大,因此其透水系数表现为先平稳下降,然后快速下降。

图2 透水系数与孔隙率关系曲线

(2)粒径大小。

分析2、7及3、8试样,碎石材料的透水系数与孔隙率关系如图4所示,显然随着颗粒粒径变大,试样中的透水通道也在增大,高聚物碎石材料的孔隙率和透水系数也在增大,对比4%用胶量5~10 mm、10~20 mm碎石的孔隙率和透水系数发现,两者孔隙率仅相差1.8%,而透水系数却相差21.5%,而5%用胶量5~10 mm、20~31.5 mm碎石两者的孔隙率仅相差1.96%,而透水系数更是相差了24.5%,这可以理解为粒径较大的碎石材料其主要透水通道更大,且有更多透水通道相互连通在一起,大大增加了其排水速率。由表1数据可以看出,采用6%用胶量的级配碎石试样的孔隙率与采用5%用胶量的20~31.5 mm碎石的试样孔隙率相差仅为2.67%,其透水系数相差达16.9%。由于级配碎石有较大的粒径范围,各种粒径的颗粒相互填充,孔隙能够被充分填充,相比粒径较大时所形成的透水通道更加细小,水流通过透水通道时的阻碍更大,因此透水系数下降较大。

图4 碎石粒径与孔隙率、透水率关系

(3)骨料种类。

由图5可知,在同样5%用胶量5~10 mm粒径的情况下,采用再生骨料的试样孔隙率比采用碎石的试样大12.65%,透水系数大了36.17%。这种巨大的差异是两种骨料不同的微观特性导致的。试验中5~10 mm粒径的再生骨料为建筑垃圾破碎而成,表面有很多细微的小坑,凹凸不平,这样的微观结构使得其表面积比普通碎石的表面积更大,包裹所需要的胶液更多。此外,在胶液包裹骨料的过程中,一部分胶液填充了再生骨料表面凹凸的小坑。因此在同样的用胶量下,再生骨料的高聚物碎石材料中填充骨料间孔隙的胶液的量就比使用普通碎石的高聚物碎石材料的少,其测得的透水系数要比再生骨料高聚物碎石材料小得多。

图5 两种不同骨料的高聚物碎石材料的孔隙率与透水系数差异

2 高聚物碎石材料堵塞试验研究

2.1 堵塞试验方案

(1)堵塞物。堵塞实验中选用级配砂作为堵塞物,使用500 g砂做颗分试验,其各直径筛选数据如表2所示。由筛分数据采用内插法计算的级配砂的d10、d30、d60分别为0.125 2、0.200 6、0.434 4。

表2 级配砂筛分表

图6 级配砂颗粒级配曲线

(2)试验步骤。堵塞试验多次循环加砂的方式模拟现实中的堵塞,每组试样循环35次,每次投入砂5 g,每次循环的具体步骤如下:关闭出水阀门,调整水位线到初始刻度线;将5 g砂倒入有机玻璃筒中,静置1 min;打开出水阀门,同时在注水口加水,使水位保持在刻度线不变,待出水口水流不再浑浊后接水并计时,记录时间及所接水的质量。

记第x次堵塞循环后的透水系数为kx,试件的初始透水系数为k0,可以得到试样的剩余透水百分比S,这一无量纲数据可以衡量堵塞前后的透水性降低的幅度,剩余透水百分比S计算公式如下

(3)

2.2 试验结果分析

在堵塞的情况下,高聚物碎石材料的透水性发生了显著的下降。试验以级配砂作为堵塞物时的5~10 mm粒径的不同孔隙率的高聚物碎石材料透水性能变化来分析该材料的堵塞性能。级配砂堵塞试样参数如表3所示。

表3 级配砂堵塞试验试样参数

试验每次循环加砂后,通水初期一部分粒径较小的砂会被水冲出,还有一小部分会沉留在试验仪器的底座凹槽中,但绝大多数会在试样上形成砂层堆积。试样上表面的砂堆积如图7所示,随着加砂量的增加,试样上表面的堆积砂量也逐渐增多,先是少量堆积,然后是大部分被砂层覆盖,仅留主要透水孔洞,到最后上表面全部被砂层覆盖。

7-a 未覆盖 7-b 部分覆盖 7-c 完全覆盖

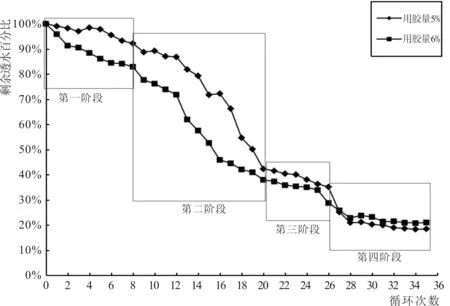

对于5~10 mm粒径碎石的高聚物透水材料,不同孔隙率的试样透水系数随循环次数的增加而有规律地变化。在使用级配砂作为堵塞材料的情况下,不同孔隙率的5~10 mm粒径高聚物碎石材料的透水系数均随着堵塞物数量的增加而降低,最终在0.37 cm/s附近达到相对稳定。

图8 级配砂堵塞试样的剩余透水百分比变化

透水系数的下降速度也表现出先慢后快再慢再快,最后趋于稳定,这与试样上表面砂的堆积形态具有对应关系。开始加砂至上表面出现堆积为第一阶段,这时试样内的孔隙逐渐被堵塞,透水系数表现为平缓地下降;表面开始堆积至上表面大部分被砂覆盖,仅留主要透水孔洞,此时为第二阶段,该阶段试样中的狭小孔隙开始大量被堵塞,透水系数出现第一次较快地下降,此过程的剩余透水百分比下降幅度约占40%~50%,是四个阶段中透水性能失效最快的阶段;之后进入第三阶段,试样中孔隙较大的主透水路径相对不易被堵塞,该阶段随着加砂的增加,透水系数表现为缓慢地下降;待主要透水孔洞也开始被堵塞,进入透水系数第二次较快下降的第四阶段,主要透水孔洞堵塞后,试样上表面形成一层砂层,透水系数便开始趋于稳定。

在简单除去上表面覆盖的砂后,重新测量各试样的透水系数,并计算剩余透水百分比,数据如表4所示。各试样的剩余透水系数百分比S均达到60%以上,各试样的透水系数得到极大地恢复。由表4可知,27.85%、32.14%、36.50%和40.23%孔隙率试样的最终剩余透水百分比分别为21.01%、18.48%、17.70%和16.71%,孔隙率与剩余透水百分比成反比,究其原因是较大的孔隙率使得材料上表面堵塞砂中相对较大的粒径也能够进入材料孔隙内部,从而加剧了堵塞。

表4 级配砂堵塞试样除去上覆砂后的透水性

由以上数据可知,测量得到的最终透水系数并非试样孔隙被堵塞后的实际透水系数,这一数据受到上覆砂层的很大影响。此外,从除去上覆砂前后的剩余透水百分比也可推断出,在实际应用中通过及时清除材料表面的堵塞物就可以极大地减缓材料的堵塞,减缓透水性失效的速度。

3 结论

(1)高聚物碎石材料的透水系数随其孔隙率的增加而增大,随用胶量的增加,胶液占用了更多的孔隙空间,透水系数和孔隙率逐渐减小。随着颗粒粒径变大,透水通道逐渐增多,高聚物碎石材料的孔隙率和透水系数也在增大。采用再生骨料的试样孔隙率和透水系数均比采用碎石的试样大,这是因为再生骨料表面有许多小坑,比表面积较大,要与碎石材料达到相同的透水效果需要更多胶液包裹碎石填充孔隙。高聚物碎石材料透水性能的实质影响因素就是材料中孔隙大小、多少与组成形态共同决定的,孔隙越大越丰富,相对应的透水性能也更好,孔隙形态越有利于水的排出,透水性也越好。

(2)级配砂的堵塞主要分为四个阶段,第一阶段表现为随着加砂量的增加,这时碎石材料内的孔隙逐渐被堵塞,透水系数表现为平缓的下降;进入第二阶段后,上表面大部分被砂覆盖,碎石材料中的狭小孔隙开始大量被堵塞,透水系数出现第一次较快地下降;进入第三阶段后,由于碎石材料中孔隙较大的主透水路径相对不易被堵塞,随着加砂的增加,透水系数表现为缓慢地下降;进入第四阶段后,主要透水孔洞几乎被完全堵塞,透水系数出现第二次较快地下降,碎石材料上表面形成一层砂层,透水系数便开始趋于稳定。透水系数最大减小了约80%,严重影响使用效果,必须采取应对措施。

(3)水中砂颗粒对试样内部孔隙堵塞较小,在除去碎石材料表面覆盖的砂层后,材料的透水系数得到极大地恢复,最多约可恢复至原来的80%,因此及时清除材料表面的堵塞物就可以极大地减缓材料的堵塞,减缓透水性失效的速度。