Ti-Ni形状记忆合金薄板的试制

供稿|程伟,杨哲,杨晗,丁五洲 / CHENG Wei, YANG Zhe, YANG Han, DING Wu-zhou

内容导读

钛镍形状记忆合金是能将自身的塑性变形在一定温度下自动恢复原始形状的特殊合金。本文研究了Ti-Ni形状记忆合金薄板的制备工艺,主要通过双真空熔炼、锻造、热轧、冷轧等加工工艺过程成功试生产出厚度为0.6 mm、物理性能和化学性能优越的钛镍合金薄板材。结果表明,热轧时要注意中间换向,使得晶间的变形更加均匀,改善合金的可加工性,消除薄板表面细微裂纹;冷轧时,通过多道次轧制和频繁的中间退火,道次变形量控制在1%~2%,总变形量控制在25%~30%,为批量生产奠定了良好的工艺基础。

钛镍形状记忆合金是能将自身的塑性变形在一定温度下自动恢复原始形状的特殊合金,其特殊的组织决定此类金属具有一定延展性、耐磨性、抗腐蚀、超弹性等优异的特性。其伸缩率在20%以上,疲劳寿命达1×107h,阻尼特性比普通的弹簧高10倍[1],因此广泛应用于工业生产和医学等方面。自20世纪60年代发现钛镍形状记忆合金,便引起了科研人员的极大兴趣,并逐步在一些领域得到了应用。随着研究的深入,钛镍合金的各类加工手段不断拓宽,产品类型也多种多样。目前,国内对于钛镍合金的加工主要集中在丝材、棒材、锻件、板材等方面,而厚度<1 mm的薄板材鲜有报道。此次钛镍形状记忆合金薄板试制不但将合金成分控制在更窄的范围内,并且对H、O、N三种杂质元素进行了很好控制。最终通过进一步加工,生产出化学成分及力学性能均能达到YS/T1076—2015要求的钛镍形状记忆合金薄板成品。本试验从熔炼、锻造、轧制的工艺路线开展,并参考了钛镍合金丝材生产的一些工艺参数,从而成功试制出厚度0.6 mm的钛镍合金薄板。

试验方法

试验工艺路线为:真空感应熔炼+真空电弧熔炼—锻造—轧制。将双真空熔炼的铸锭切除头尾,然后车光,再经过空气锤锻打(锻后扒皮)、热轧至2 mm左右(轧制过程须换向),进一步通过冷轧结合中间退火,得到试制要求的钛镍合金薄板,最终经过真空热处理及分析检测,成功制备出表面良好、性能合格的Ti-Ni形状记忆合金薄板。

结果与分析

熔炼

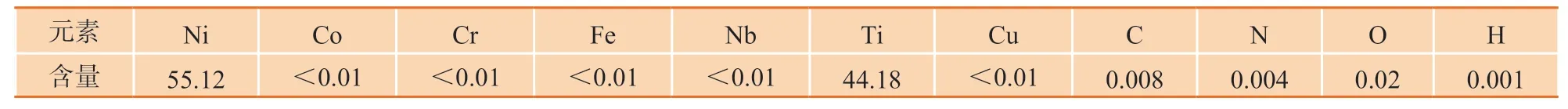

采取真空感应熔炼+真空电弧熔炼(VIM+VAR)的方式。此工艺需要适当控制冶炼温度和精炼时间,这样能够有效地控制杂质含量。在熔炼过程中,随着金属液与坩埚间较长时间接触并未因此引起碳含量的增加,原因是坩埚内壁形成一层光滑致

密的薄膜,在熔炼中它有效地阻挡了Ti-Ni液相与固相界面间碳原子的扩散。此外,严格把关原材料的使用状况,通过改变合金加入方式,能够更好地控制合金成分。采用特殊材质的坩埚,将使得杂质元素(H、O、N)控制在较低水准。结合两步法熔炼,试制的钛镍合金铸锭组织均匀,易加工,且成分更加优越。图1为扒皮后的钛镍合金铸锭,化学成分如表1所示。

图 1 Ti-Ni合金铸锭

表 1 Ti-Ni合金成分(质量分数,%)

锻造及轧制

锻造

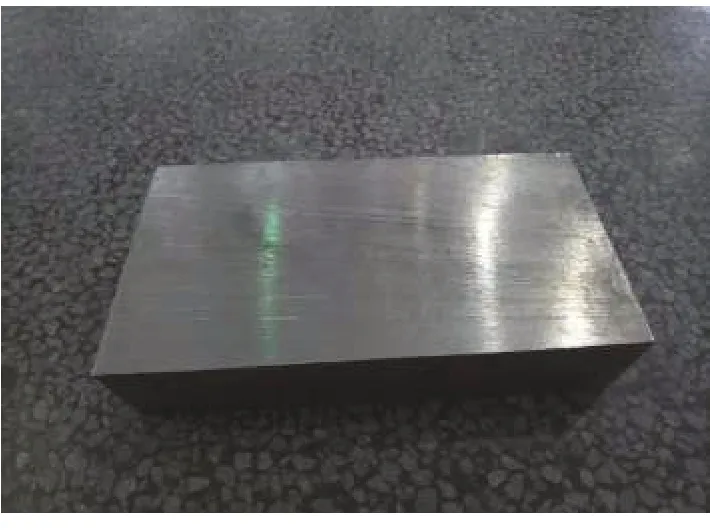

钛镍合金热加工性较好,故采用的加工手段主要有锻造、轧制、挤压、拉伸等,可满足各种类型产品的生产加工。钛镍合金铸锭本身不具备记忆效应,且塑性较差,须通过90%以上的形变之后才能细化晶粒。由于合金变形抗力大,对加热温度敏感,故本文采用的锻造工艺为自主工艺[2]。锻造加热(电炉)采用阶梯性升温工艺,低于500 ℃装炉,中间保温结束后,最终升温至850 ℃进行一定时间的保温。两火锻造(750 kg空气锤)合金板坯,坯料表面质量良好,没有裂纹等缺陷。加热前进行防氧化涂层(自然阴干)。图2为扒皮后的钛镍合金板坯。

图 2 Ti-Ni合金板坯

热轧

锻后的合金坯料,具有了一定的高温延展性。通常Ti-Ni合金的热加工温度区域在700~850 ℃范围内,随着温度升高,合金抗拉强度降低,伸长率升高,变形抗力减小。温度高于900 ℃时,合金表面会发生剧烈氧化,并且迅速向合金内部扩散,生成NiTi-Ti4Ni2O低熔点混合物,使合金变脆[3]。

此试验采用850 ℃作为轧制温度,加热前采用防氧化保护涂层,避免过度氧化,利于金属成型操作。低于500 ℃时装炉,待炉温为850 ℃时开始保温,保温结束后,通过650 mm轧机多火次轧制,最终轧至厚度为2 mm,图3为钛镍合金热轧板。轧制效果良好,无裂纹、折叠等缺陷。

图 3 Ti-Ni合金热轧板

冷轧

Ti-Ni合金在Ms温度附近时,合金的屈服强度处于最小值,因此是最佳的冷加工范围。但冷加工一定形变量后,合金的马氏体明显产生加工硬化,为进一步的加工,必须使合金完全再结晶,才能保持一定的加工性能。因此,合金冷轧过程中的中间退火为关键工序。本次制备的钛镍合金Ms温度低于室温,故先将合金加热到750 ℃以上保温一定时间,确保其组织转变为母相,完全再结晶和固溶。此外,为得到足够的马氏体,须进行中温时效,其目的是通过第二相的析出,充分降低合金中的Ni含量,明显提高合金的Ms温度。因而,Ti-Ni形状记忆合金板材冷轧过程虽然采取了中间退火,但仍有较大的加工硬化。故本文规定Ti-Ni形状记忆合金板材冷轧不许采取大变形量,严格控制道次形变量,两次退火间的总形变量控制在30%左右[4]。

Ti-Ni形状记忆合金板材的冷加工性能很差,很容易加工硬化。本次试制通过热加工产生大形变量直至接近成品规格时,经过中间退火后再冷轧至成品名义尺寸。冷加工必须控制一定的变形量,如果变形量太大将发生断裂。合金冷轧板完全退火后的屈服强度低于100 MPa,进行30%左右的变形后,屈服强度急剧上升至1000 MPa左右,因此冷加工成本较高。Ti-Ni合金薄板在625 ℃时开始再结晶,725 ℃再结晶完成,其消除应力退火温度为650 ℃左右。

综上所述,Ti-Ni形状记忆合金板材的冷加工性能差。冷轧制时,道次压下量过大时合金板材易开裂,甚至会造成合金板的飞裂。因此,此次冷轧通过多道次轧制和频繁的中间退火,最终获得成品尺寸的薄板。道次变形量控制在1%~2%之间,单火次的变形量控制在25%~30%之间。中间退火温度低于热加工温度,本文采用的是(680±10) ℃,缓冷至室温。图4为0.6 mm的最终成品[5]。

图 4 Ti-Ni合金:(a)薄板成品;(b) 冷轧态金相照片

对于冷轧后的合金取样分析,见图4(b)。可见其加工组织及析出第二相沿着轧制方向分布均匀,无裂纹、气孔、夹杂等明显缺陷。另外,取力学性能试样经热处理,分析合金的力学性能,结果如表2所示,完全满足YS/T1076—2015要求。

结束语

本次试验采用真空感应熔炼+真空电弧熔炼(VIM+VAR)的方式制备钛镍合金铸锭,通过后续加工工艺路线,研发试制的Ti-Ni合金薄板化学成分、力学性能、金相组织等均能够达到YS/T1076—2015的要求,且各项指标均处于较高水准,为批量生产奠定了良好的工艺基础。