再生铜资源的利用状况与发展趋势

黄 敏,邵龙彬

(中国瑞林工程技术股份有限公司,江西南昌 330038)

不论是在航空航天、 海洋工程等行业的大型设备还是在新兴电力电子领域,以及各种家用电器等小型零部件,铜都是不可或缺的金属原材料[1]。随着全球铜工业的持续发展,对炼铜原料的需求在不断增加,然而铜矿石原料供应有限,供需矛盾越来越突出。当前,世界各国为了维持金属铜供需平衡,越来越多地将目光转移到再生铜资源上,加大了对再生铜二次资源的回收利用力度,最大限度地减少含铜废弃物的排放,以实现经济社会的可持续发展。本文拟对再生铜资源的来源,以及国内外再生铜资源回收利用现状进行分析,对我国铜再生行业存在的问题进行总结。

1 再生铜资源主要来源

金属铜具有良好的再生性能,可反复再生利用。根据废铜性质,可将铜再生资源分为两大类。

一类是新废铜,主要是铜工业生产过程中产生的废料,包括边角料、机械加工碎屑等。这些产生的新碎料约为铜加工总量的30%~40%[2],可以直接供铜冶炼加工再使用。按照2018年国内加工铜材料17 810 kt 计算,这一年产生的新碎料可达534 t 以上。

另一类是旧废铜(旧料)。这类铜再生资源较复杂,来源广泛。例如废旧变压器、电动机、电缆、家用电器以及运输系统和旧建筑物拆解的废旧铜材和铜基材料等。这类含铜旧料大多以铜合金的形式存在。从旧料的来源分布情况看,电力行业是旧料的最主要来源,约占含铜旧料总量的46.59%;而家用电器、交通运输和建筑等行业来源分别占17%、10%和7%。据统计,2016年中国废旧家电的产生量达到1.6亿台,产生的废铜含量约为290 kt。2018年,全国电线电缆报废产生的废旧铜约有1 900 kt,且这一数据还在以每年8%~10%的速率递增[3-4]。这类含铜旧料的产生主要由含铜工业产品的使用寿命决定。一般铜制品和含铜设备的折旧期为15 a。

随着国家现代化建设的持续进行,以及装备制造业的迅猛发展,我国对铜金属的需求量不断增大。如交通业、建筑业、家电业、汽车业等都在以10%以上的年增长速度发展,机电制造业、造船业等也会以6%~8%的速度增长。这些行业中含铜产品被大量使用,随着这些含铜产品寿命到期,将逐步迎来含铜废料量的高峰期[5]。

2 国际再生铜资源利用状况

世界废铜的产生量与经济情况、人口密度存在一定的相关性。当经济景气、人口密度较大时,汽车、电器、房屋等的消费及更新换代加快,废铜产生量多;反之则废铜产生量少[6]。世界各国都十分重视二次资源中有价金属的高效提取与综合利用,欧洲、北美的发达国家以及日本纷纷颁布了相关法律及相应的技术规范、技术准则。经过多年的发展,这些国家的再生铜回收再利用技术也较为成熟。

一直以来,美国、欧洲都是废铜主要产出地。由于这些国家和地区的原生铜矿资源紧缺,其再生铜在精炼铜的总产量中占有比较高的比例。其中,法、英、德等国的再生铜比例均在40%以上,而意大利绝大部分精铜原料都是再生铜。近年来,随着亚洲地区尤其是中国经济的快速发展,汽车、家电等与铜有关的产品的报废周期不断缩短,亚洲地区废铜产生量在全球废铜量中所占的比例逐渐升高。2015年,全球废铜产生总量为8 600 kt,其中,美国、欧洲及亚洲的占比分别为12.9%、26.93%及59.33%[7]。

3 国内再生铜资源利用状况

3.1 国内再生铜资源利用的发展阶段

从建国初期至今,我国再生铜工业主要经历了3 个发展阶段。第一阶段(建国初期),我国的铜工业刚刚起步,铜矿探测技术较为落后,精炼铜主要来自再生铜。此时再生铜量约占我国铜总产量的65%。第二阶段为20 世纪50年代末到70年代初,由于废杂铜的积蓄量逐渐减少、大型铜矿被陆续探测发现,以及各大型铜矿冶炼厂的陆续建设,再生铜占铜产量的比重有所下降。第三阶段,随着我国改革开放政策的不断推进,各行各业都迎来了快速发展的阶段。作为国计民生非常重要的原材料,铜的需求量开始呈现爆发式增长。1978年我国铜产量仅为299 kt,而2018年我国年精炼铜产量已达9 030 kt,其中矿产铜5 780 kt,再生铜3 250 kt,由此可见再生铜在我国铜产业中有着相当重要的地位[1]。

3.2 再生铜资源回收利用现状

经过几十年的发展,我国再生铜资源利用已逐步从简单拆解冶炼到粗铜加工,再到向深加工及新产品开发方向延伸。同时,国外大型再生铜企业进入我国投资,也带来了先进的技术、设备和管理经验,推动了我国再生铜行业的发展,形成了“回收—拆解—加工利用”一条完整的产业链。在工业园区建设方面,我国已形成了珠江三角洲地区拆解、分类、销售杂铜原料并生产再生铜产品,长江三角洲地区用废杂铜生产铜材或铜制品,环渤海地区利用废杂铜生产电线电缆的经济带。而且,铜产业技术装备的升级和清洁生产工艺的改进也带动了再生铜资源回收利用行业的技术进步,铜金属回收率得到较大的提高。

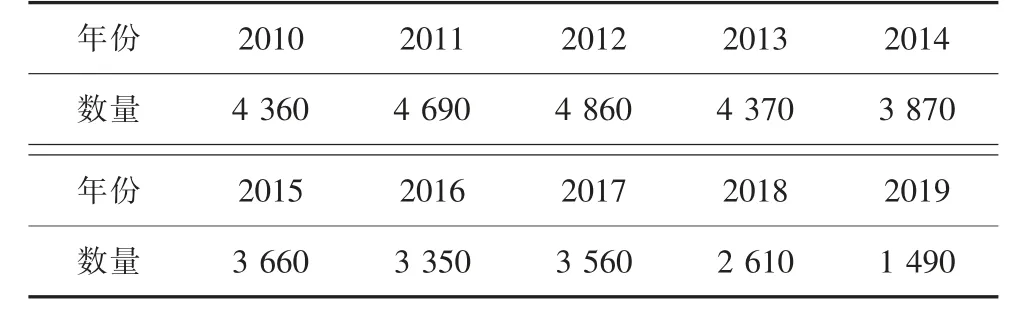

近年来,受我国铜消费一直稳居全球首位,几乎占据全球铜消费市场的半壁江山。2018年以来,受宏观经济高速发展的利好带动,我国铜消费始终保持着10%以上的增长速度,无论是铜的消耗增速或是铜生产增量均位于世界前列[8]。我国铜消耗量如此巨大,而国内的可利用的铜再生资源却有限,难以满足我国对铜资源的需求,这进一步加剧了铜供需紧张程度。为此,每年我国都要从国外进口大量废杂铜来填补铜需求缺口。表1 列出了我国2010~2019年废铜进口量。

表1 2010~2019年我国废铜进口量 kt

从表1 可以看出,近十年来我国废杂铜进口量都保持了较高的态势,而随着我国“绿水青山就是金山银山” 的环保政策的实施,2018年开始我国废铜进口量大幅下降。2017年7 月,我国印发了《禁止洋垃圾入境推进固体废物进口管理制度改革实施方案》,使得低品位的废铜难于进入我国,提高了进口废铜的质量。

我国近几年再生铜产量与铜产量情况见表2。

表2 我国2013~2018年再生铜与精铜产量

从表2 可以看出,我国精铜产量逐年攀升,2018年达到了9 029 kt,再生铜产量占精铜产量的比重也由2013年的40.2%降至了2018年的36%,但从总体上看再生铜产量仍占精铜产量的三分之一。

3.3 再生铜资源回收技术现状

根据废杂铜资源性质的不同,其再生利用可分为直接利用和间接利用。直接利用主要以紫杂铜和合金再生铜为原料,通过铜加工企业直接加工生产为铜材。间接利用是通过冶炼过程去除废杂铜中的贱金属后,生产出精铜。我国再生铜主要以间接利用为主。根据有关数据显示,2016年我国再生铜利用总量为2 850 kt,其中间接利用量为2 150 kt,占总量的3/4。

根据废杂铜品位的不同,我国废杂铜利用主要有3 种途径。

1)铜品位>90%的高品质废杂铜,通常采用一段法火法精炼炉直接氧化还原生成阳极铜,而后阳极铜经电解成阴极铜。目前,主要精炼炉设备有倾动炉、反射炉以及NGL 炉。由中国瑞林工程技术股份有限公司自主开发的NGL 炉具有处理能力大、 自动化程度高、操作环境环保等优点。2011年开始该设备在国内多家大型再生铜冶炼厂得到应用,提升了我国再生铜处理的总体水平。

2)铜品位在50%~90%的废杂铜,通常采用二段法或三段法处理工艺生产阳极铜。其熔炼炉主要有卡尔多炉、Ausmelt 炉等。熔炼工序产生的黑铜经吹炼、精炼工序可获得阳极铜。

3)一些低铜品位的废旧电器电路板,铜品位仅有5%~25%。该类含铜废料不适于使用传统的废杂铜再生技术,目前主要采用顶吹炉工艺和大型密闭鼓风炉工艺进行处理。其中顶吹炉工艺可大量处理低品位含铜废料,能耗较低,铜回收率>98%,渣含铜率可控制在0.85%以下。

3.4 铜再生资源利用存在的问题

虽然我国铜再生资源利用行业经过多年的发展,已取得了长足的进步,但随着市场竞争的加剧和国家对环保要求的提高,我国再生铜资源利用仍然存在以下几个方面的问题:

1)再生铜利用率不高。随着社会经济水平和人民生活需求的不断提高,我国再生铜行业生产规模不断发展壮大,技术水平得到较大提高,但与欧美发达国家相比,我国再生铜利用率仍然处于相对落后水平; 发达国家再生铜利用率基本在50%以上,而我国仅为40%。

2)行业缺乏专业、规范的管理回收体系。目前,虽然国家制定了《铜冶炼行业规范条件》,但由于再生铜来源广泛且杂乱,铜再生资源利用行业仍然缺乏有效的指导和监管措施,尤其是有相当一部分中小企业会逃避监管,为降低生产成本,实现利益最大化,采用相对落后的技术和管理手段,导致恶性竞争、能耗高、环保不达标等现象时有发生。

3)企业回收技术和智能化水平不高。与发达国家相比,我国再生资源行业普遍存在一些技术瓶颈,例如含废铜产品拆解回收仍以传统人工拆解为主,回收分拣环节比较粗放,缺乏精细化分拣技术; 加工利用环节机械化和自动化程度较低等。因此,我国在处理规模大、经济效益好且具有带动效应的重大技术和装备等方面还有很长的路要走[6]。

4)再生铜冶炼加工过程污染较大。在拆解废旧电线电缆过程中,焚烧绝缘体产生的二噁英含量超标。对废金属进行酸洗、冶炼过程的废气、废水以及废固的偷排偷放等问题也仍然存在。

4 展望

随着再生铜行业和原生铜行业对含铜二次资源需求量的增加,集废旧资源回收、拆解、分选加工,二次资源出售,铜再生利用于一体的产业链正在扩大。既要“金山银山”,又要“绿水青山”,这对于正着力打造绿色、智能化的再生铜企业而言,既是机遇也是挑战。笔者认为我国再生铜资源循环利用在未来发展中应注重以下几个方面的问题:

1)重视先进技术和设备的开发利用。目前,国内外使用的一段法处理废铜资源工艺,对铜的品位要求较高,仅能搭配少量的低品位废杂铜一起处理。未来应加大技术创新力度,淘汰落后产能和生产工艺,开发混合铜品位再生技术,进一步规范废铜回收再生利用产业,促进行业高质量绿色发展。加强对生产用水的循环利用,对烟气余热的回收发电,以及对烟尘净化、固体废物处置技术的开发应用。与此同时,引进吸收更多自动化、智能化程度高的再生铜处理设备,提高生产的科学管理水平。

2)完善再生铜资源伴生金属的综合回收与利用。随着再生铜资源中复合铜材料与铜基材料的不断增加,单纯从这些材料中回收铜已难以满足目前的需求。因此,应综合考虑有价金属的回收,例如,先使用火法冶炼对废铜中含有的锡、镍、硒、铂、钯等金属进行富集,而后采用分离技术实现对单一金属的回收。

3)加强再生铜产业集聚效应。随着我国对铜资源的需求量越来越大,再生铜产业已成为许多产业的发展基础。因此,必须注重行业集聚发展,加强再生铜上下游企业间的协作,提高资源的回收率和利用率,从而提升整个行业的利润空间。