基于数字孪生的铣削参数动态多目标优化策略

巩超光,胡天亮+,叶瑛歆

(1.山东大学 机械工程学院,山东 济南 250061;2.高效洁净机械制造教育部重点实验室,山东 济南 250061;3.机械工程国家级实验教学示范中心,山东 济南 250061; 4.山东建筑大学 机电工程学院,山东 济南 250101)

0 引言

随着智能制造技术的不断深入与数字孪生技术的不断发展,制造车间信息—物理世界的交互推动了车间智能化。其中数字孪生技术实现了物理实体在数字空间的精准映射,其贯穿于设备的全生命周期,并可借助模型反馈制造过程完成优化设计、调试与运维[1-3]。同时,数字孪生技术为数据的有效采集和利用提供了可行的场景感知方案[4],进而为数控机床预测性维护[5]等智能运行与维护策略提供理论支撑和应用指导[6]。

在数控机床运行过程中,合理优化运行参数对降低加工能耗、减少加工成本、提高加工效率和保证加工质量具有重要意义。然而,这些目标之间往往存在矛盾,随着切削参数的变化,在提升一个目标的同时可能会削弱另一个目标。因此,为了获得理想的切削参数,众多学者针对切削参数的多目标优化进行大量研究[7-10]。然而,上述研究均在假设切削条件保持不变的前提下,研究切削参数对各加工目标之间的影响,这显然与实际加工不符。

在实际加工过程中,机床性能动态变化,相同的切削参数在不同机床性能条件下会产生不同的加工结果[11-12]。因此,充分考虑时间维度上的机床性能变化,对切削参数进行多目标优化具有重要意义[13-14]。鉴于加工过程中的机床性能为动态变化,切削参数的优化问题可归结为动态多目标优化问题(Dynamic Multi-objective Optimization Problem, DMOP),相比于现有文献中使用的静态多目标优化算法,动态多目标优化算法更适合对切削参数进行优化。近年来,许多学者对DMOP进行了研究,基于现有的静态多目标优化算法提出许多动态多目标优化算法[15-16],并应用于实际加工。例如,为高效加工梯度材料,Roy等[17]采用基于预测和期望函数的动态多目标优化算法,为梯度材料的车削过程提供最佳加工参数集;Wang等[18]提出一种基于动态特征的自适应工艺规划方法,根据数控加工过程中的工件过渡特征,以及刀具切削状态和刀具—工件啮合状态的动态变化情况,优化与加工操作相关的切削参数。

实际上,通过多目标优化算法获得的解决方案是一组最佳折衷解,称为Pareto最优解。根据自身对每个目标的偏好,决策者可以采用理想解相似度顺序偏好法(Technique for Order Preference by Similarity to Ideal Solution, TOPSIS)[19]、层次分析法(Analytic Hierarchy Process, AHP)[20]或数据包络分析法(Data Envelopment Analysis, DEA)[21]等综合评价方法对所得的Pareto最优解进行排序,从中选择最合适的解决方案。

综上所述,为解决机床性能动态变化过程中的铣削参数多目标优化问题,提出一种基于数字孪生的铣削参数动态多目标优化策略。首先,选择加工过程中刀具的磨损变化作为机床性能变化的主要表征因素,基于梯度提升算法建立拟合预测模块,用于构建切削参数和加工性能指标间的非线性映射关系;其次,提出考虑刀具磨损状态的动态多目标优化模块,并利用动态非支配排序遗传算法(Dynamic Non-dominated Sorting Genetic Algorithm-Ⅱ-A, DNSGA-Ⅱ-A)求解;最后,在决策分析模块中引入层次分析法和TOPSIS法,帮助决策者对Pareto最优解进行排序。本文所提策略能够使机械制造企业在加工过程中快速且高效地实现预期的加工效果。

1 整体方案设计

1.1 机床性能变化的主要表征因素选择

在数控机床使用过程中,机床运行状况具有时变特性,通过数字孪生技术对其时变特性的映射能力,能够建立适用于数控机床整个使用周期的运行参数多目标优化策略。在机床的使用周期中,因为机床的重复定位精度或跟随特性等精度特性变化缓慢,性能衰减周期较长,不能作为机床性能变化的主要表征因素,而刀具磨损的状态变化比较明显,刀具磨损直接影响切削过程中的能耗[22]、切削力[23]、工件表面质量[24]、工件表面残余应力分布[25]和生产成本[13],所以本文选择刀具磨损作为机床性能变化的主要表征因素。

1.2 整体框架设计

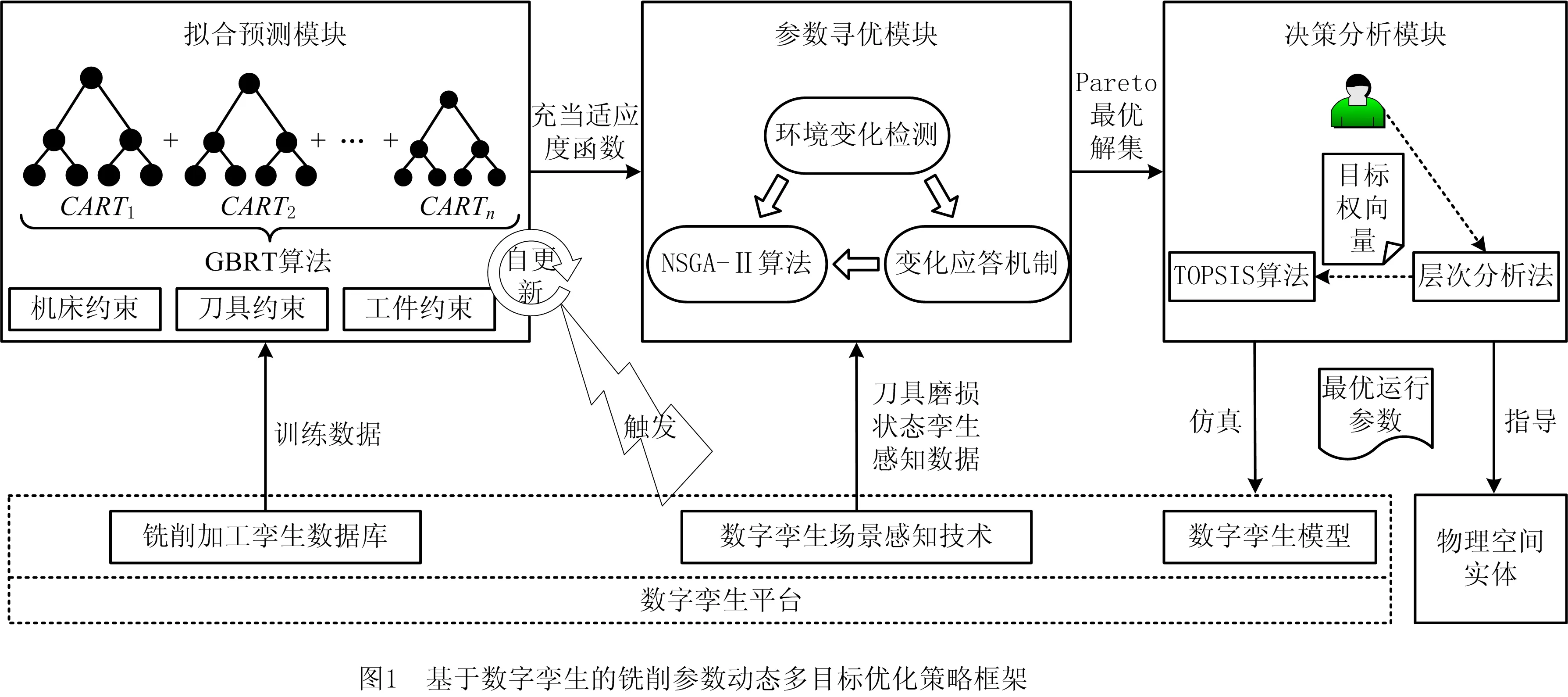

铣削过程中,加工结果会同时受切削参数和以刀具磨损状态变化为代表的机床性能变化的影响,现有运行优化方案往往仅针对机床的某一运行时段建立,没有充分考虑时间维度上的机床性能变化对优化模型产生的影响。本文基于数控机床的数字孪生模型及其场景感知数据,建立基于数字孪生的铣削参数动态多目标优化策略,根据机床性能的动态变化及时有效地调整模型参数,以实现适应度更广、更精准的决策分析。整体框架如图1所示,其中包括拟合预测、参数寻优和决策分析3个模块。

框架的运行流程如下:

(1)拟合预测模块 主要包括两方面工作:①基于铣削加工孪生数据库提供的训练数据,采用梯度提升回归树(Gradient Boosted Regression Trees, GBRT)算法,建立铣削过程中输入参数与输出指标之间的拟合预测模型,并构建加工参数与加工结果间的非线性映射关系;②基于数字孪生场景感知技术,研究机床约束条件和拟合预测模型的动态更新机制,促使已经建立的拟合预测模型能够根据当前机床的约束状态进行优化调整,不断提高拟合预测模型的预测准确度,为参数寻优模块提供可靠的适应度函数。

(2)参数寻优模块 采用DNSGA-Ⅱ-A动态多目标优化算法[15]建立铣削参数动态多目标优化模型。其中,DNSGA-Ⅱ-A动态多目标优化算法包括3部分:①环境变化检测,本文将铣削过程中刀具的磨损状态视作环境变化量,基于数字孪生场景感知技术检测刀具磨损变化是否达到设定阈值,再决定是否需要对此进行应答;②环境变化应答机制,当检测到刀具磨损状态发生变化时,随机重新初始化一部分个体,替换当前环境得到的最优解的一部分个体;③静态多目标优化算法,采用带精英策略的快速非支配排序遗传算法(fast elitist Non-dominated Sorting Genetic Algorithm, NSGA-Ⅱ)快速求解获得当前环境中的Pareto最优解。该模块中建立的铣削参数动态多目标优化模型能够基于数字孪生场景感知技术,充分考虑时间维度上加工条件变化对铣削加工结果的影响,并能够给出当前刀具磨损状态条件下加工参数的Pareto最优解来指导高效加工。

(3)决策分析模块 参数寻优模块中获得的Pareto最优解属于局部最优解范畴,其侧重于实现部分加工目标的效果最优,而非全局最优。因此,该模块基于TOPSIS建立决策分析模型。模型采用AHP确定决策人员对不同加工目标的重视程度,对Pareto最优解排序并进行可视化评价分析,从而向决策人员推荐最优方案,实现面向多目标优化的运行参数智能决策。其中,所获得的最优运行参数将用于数字孪生模型仿真并指导物理空间实体的加工过程。

与现有的静态多目标优化策略相比,基于数字孪生的铣削参数动态多目标优化策略的优势体现如下:①创新性地采用动态多目标优化方法解决机床整个运行时段上的铣削参数DMOP,突破了现有静态多目标优化策略仅能针对机床某一运行时段的局限性;②基于数字孪生场景感知技术提供的机床运行状况实时感知数据,动态更新本文优化策略下建立的模型参数,进行适应度更广、更精准地决策分析。

2 方案的实现方法

在充分考虑时间维度上机床加工条件变化对优化模型影响的前提下,本章针对所提整体框架,详细阐述各功能模块的具体实现方法。

2.1 拟合预测模块

2.1.1 拟合预测模型的建立

在铣削过程中,铣削参数与加工目标之间符合特定的非线性映射关系,准确描述该映射关系是本文多目标优化模型有效实施的关键。GBRT算法[26]是一种boosting类型的集成学习算法,具有数据拟合能力强、可处理不同类型数据、鲁棒性较好等优点,因此本文采用GBRT算法拟合加工参数与加工目标间的映射关系,其中铣削加工参数作为变量输入,最终的加工目标作为结果输出。采用GBRT算法拟合单个加工目标输入输出关系的流程如下:

(1)

式中f(x)由展开求和的形式得到

(2)

(3)

(4)

同样,在每m次迭代的末尾更新f为

(5)

GBRT算法的核心在于每一次训练并集成新的弱学习模型均是为减少之前全部回归树结果和的残差,并在残差减少的梯度方向上建立一个新的拟合回归模型。

2.1.2 动态更新机制

数控机床的运行状况具有时变特性,主要体现在机床本身性能和刀具性能衰减,以及加工工件的变动等方面。数字孪生场景感知技术能够实现物理实体与数字空间之间的精准映射,并能够实时感知机床的运行状况,当机床运行状况变化较大时,数字孪生场景感知技术会触发拟合预测模块的动态更新机制。其中,动态更新机制主要包括两方面:①基于数字孪生场景感知技术提供的机床运行状况实时感知数据,动态更新拟合预测模块中的约束条件;②当判断约束条件变化较大时(如更换刀具、更换工件等),将重新学习并构建新约束条件下的拟合预测模型。

2.2 铣削参数动态多目标优化模块

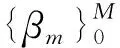

在机床的整个运行时段,根据当前刀具磨损状态确定最佳铣削参数,来提高工件表面质量和材料去除率,降低切削力等,是一个非常重要的问题。现有的静态多目标优化算法难以应对这一动态优化问题。为此,铣削参数动态多目标优化模块引入DNSGA-Ⅱ-A动态多目标优化算法,建立了考虑刀具磨损的铣削参数动态多目标优化模型。如图2所示,动态优化模型包括环境变化检测、环境变化应答机制和静态多目标优化算法3部分,各部分详细描述如下:

(1)环境变化检测 本文将铣削过程中刀具的磨损状态视作环境变化量,当通过数字孪生场景感知技术检测到刀具磨损达到设定阈值时便激活环境变化应答机制,在新的刀具磨损状态下进行切削参数寻优。然而,在传统测量刀具磨损状态的方法中,均需在机床停机状态下拆下加工使用的刀具,将其放在刀具磨损测量仪下测量。这种测量方式造成生产中断,无法对刀具磨损进行实时测量。因此,本文采用骆伟超等[5]提出的基于数字孪生技术的数据驱动与模型驱动相融合的刀具磨损预测方法,实现刀具磨损状态的非接触式实时在线测量。

(2)环境变化应答机制 当环境变化检测机制检测到刀具磨损状态发生变化时,触发变化应答机制以适应环境的变化,及时调整最佳切削参数的搜索方向,开始在新的刀具磨损条件下进行切削参数寻优。因为刀具磨损状态变化前,算法极有可能已经收敛到一个局部区域,当环境发生变化时,算法很难寻找到新的刀具磨损状态下的Pareto最优解,所以DNSGA-Ⅱ-A算法通过引入多样性来解决这一问题。DNSGA-Ⅱ-A算法的适应策略描述如下:当检测到环境发生变化后,随机重新初始化一部分个体,用于替换当前环境下所得最优解的一部分个体,此时得到的种群将作为初始种群引入新环境来实现种群的多样性。

(3)静态多目标优化算法 当时间变量t保持不变,即刀具磨损状态确定的情况下,DMOP转化为一个静态多目标优化问题,高效的静态多目标优化算法能够在环境发生变化之前,快速、及时有效地追踪到当前环境的Pareto最优解。本文采用NSGA-Ⅱ进行优化求解。

该铣削参数动态多目标优化模块不仅能够在特定的刀具磨损条件下快速发现铣削参数的Pareto最优解,还能紧密跟踪铣削参数最优解在搜索空间的运行轨迹,即持续适应刀具磨损状态动态变化环境下解的变化。

2.3 决策分析模块

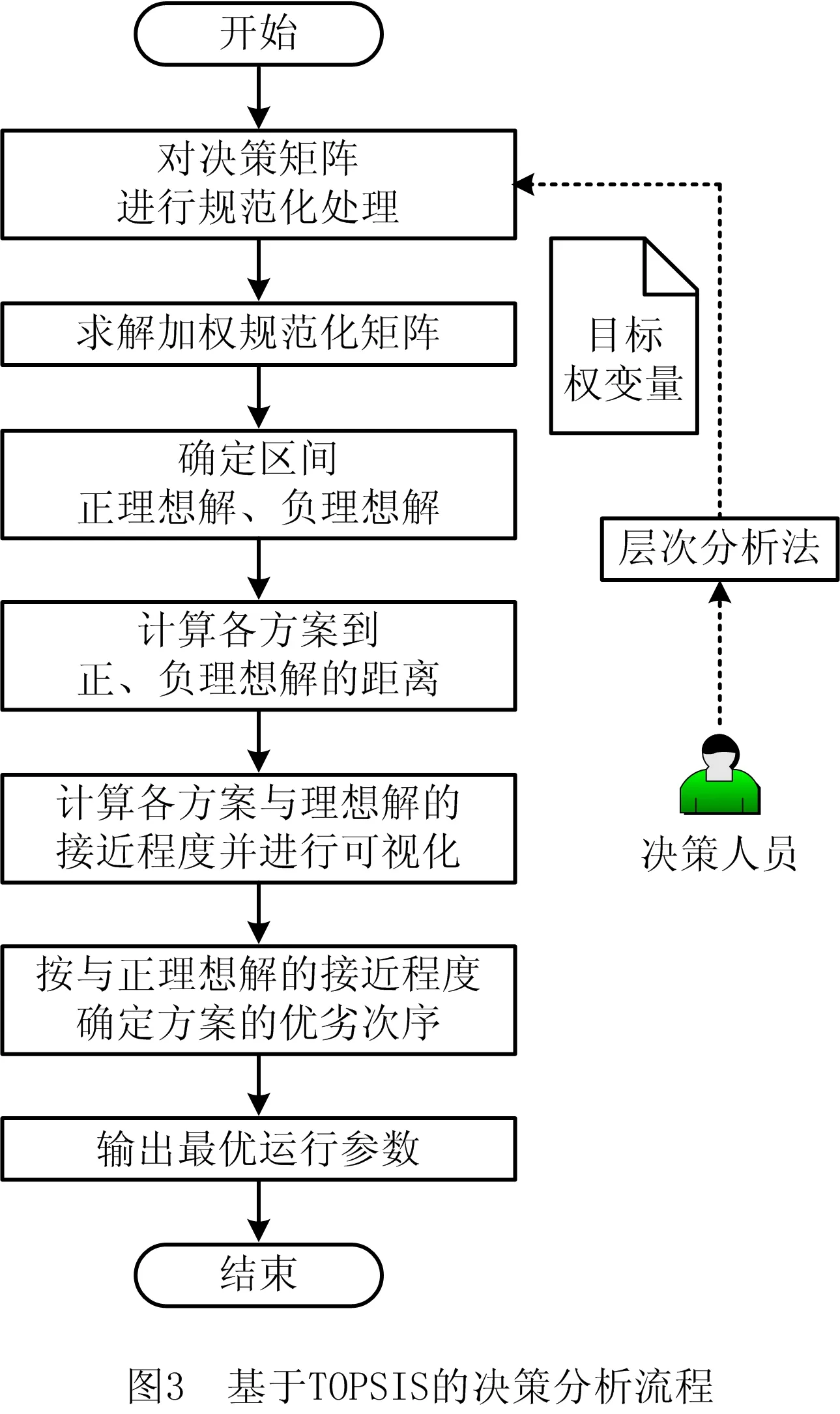

参数寻优模块能够输出特定刀具磨损下铣削参数取值的Pareto最优解,属于局部最优解范畴,侧重于实现部分加工目标的效果最优。决策人员需要根据自身对各个加工目标的倾向程度对Pareto最优解中的个体进行排序,并选取最适合的铣削参数在当前刀具磨损条件下进行铣削加工,从而获得期望的加工结果。如图3所示,决策分析模块采用AHP判断决策人员对各加工优化目标的倾向程度,所得目标权向量将用于TOPSIS来建立决策分析模型,完成对Pareto最优解的排序。

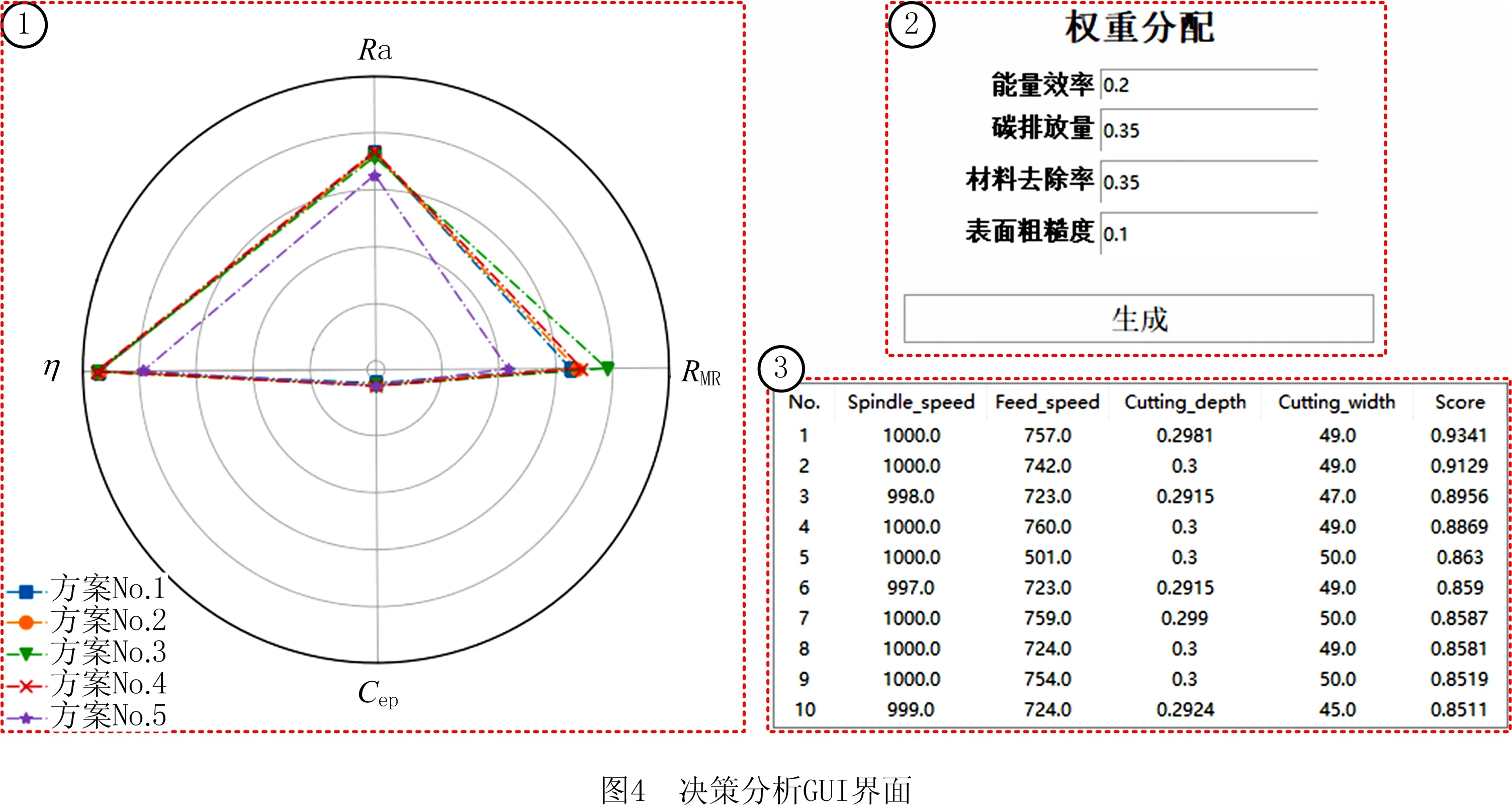

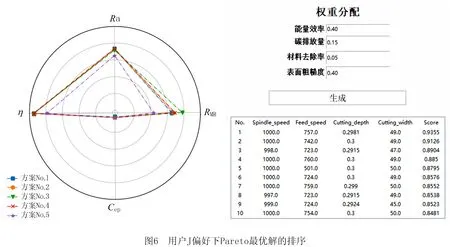

另外,决策分析模块采用Python语言设计并实现了用户决策分析交互界面,在方便用户输入各加工目标偏好的同时,能够清晰展示在该用户偏好下Pareto最优解的排序情况。图4所示为该决策分析模块的图形用户界面(Graphical User Interface, GUI)。其中:区域①使用雷达图展示前5名加工方案在各个加工目标维度上的表现;区域②用于决策人员输入经过决策分析法确定的目标权向量;区域③显示了在该偏好程度下基于TOPSIS对Pareto最优解排序后,得分前10名方案的具体情况。

3 案例分析

本文所提基于数字孪生的铣削参数动态多目标优化模型,可以对以刀具磨损状态为主要表征因素的机床性能动态变化进行铣削参数优化,给出适合当前加工条件的最优铣削参数。同时,由于铣削过程中较短时间间隔内刀具磨损缓慢,将其近似看作准静态过程。在确定的刀具磨损状态下,铣削参数的优化问题便成为一个静态多目标优化问题。本文的动态多目标优化模型基于数字孪生技术实时感知刀具磨损状态的变化,并对刀具磨损变化进行动态响应,动态响应过程便由一系列静态多目标优化过程组成。因此,可以通过证明其中某一静态多目标优化过程的可行性来证明整个动态多目标优化过程的可行性。本章将针对某个特定刀具的磨损情况,基于铣削加工实验数据[28]验证多目标优化模型的有效性。

3.1 铣削参数优化目标模型

文献[28]中,假定铣刀磨损状态不变,铣削参数多目标优化模型选择主轴转速n、进给速度vf、铣削深度ap和铣削宽度ae为优化变量,能量效率η、碳排放量Cep和材料去除率RMR为优化目标。因为铣削工艺参数直接影响刀具寿命,为保证加工成本较低,刀具寿命应满足最低生产成本寿命[29],所以将切削参数(n,vf,ap,ae)的取值范围、零件表面粗糙度Ra和刀具寿命T作为该模型的约束条件。该优化模型表述如下:

maxη(n,vf,ap,ae);

minCep(n,vf,ap,ae);

maxRMR(n,vf,ap,ae)。

s.t.

nmin≤n≤nmax;

vfmin≤vf≤vfmax;

apmin≤ap≤apmax;

aemin≤ae≤aemax;

1.25 μm≤Ra≤10 μm;

(6)

式中:Tmin为最低使用寿命;cf,m,k,o,s为刀具寿命系数。

3.2 基于GBRT算法建立拟合预测模块

本文将采用弱学习模型为CART回归树的GBRT算法建立加工参数与加工目标间的拟合预测模型。其中,切削参数(n,vf,ap,ae)为输入,η,Cep,RMR,Ra等加工目标为输出。

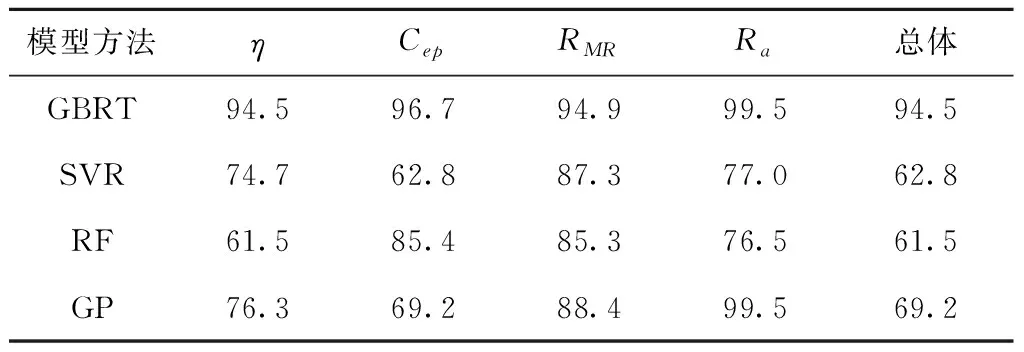

铣削加工实验数据集[28]共有30组数据,其中24组为训练数据集,6组为验证数据集。根据2.1节的算法流程,在训练数据集基础上针对每个加工目标分别基于GBRT、支持向量回归(Support Vector Regression, SVR)、随机森林(Random Forest, RF)和高斯过程(Gaussian Process, GP)拟合输入输出的映射关系。在每种算法中,对所有加工目标建立的映射关系共同构成属于该算法的整体拟合预测模型。利用验证数据集测试建立模型的预测准确率,其中每种算法的预测准确率如表1所示。结果表明,基于GBRT算法建立的拟合预测模型在每个目标维度上均具有较高的预测精度,而且在小规模数据集上训练能够得到较高的预测准确率,可用于指导铣削参数多目标优化过程。

表1 拟合预测模块的预测准确率 %

3.3 基于NSGA-Ⅱ建立多目标优化模块

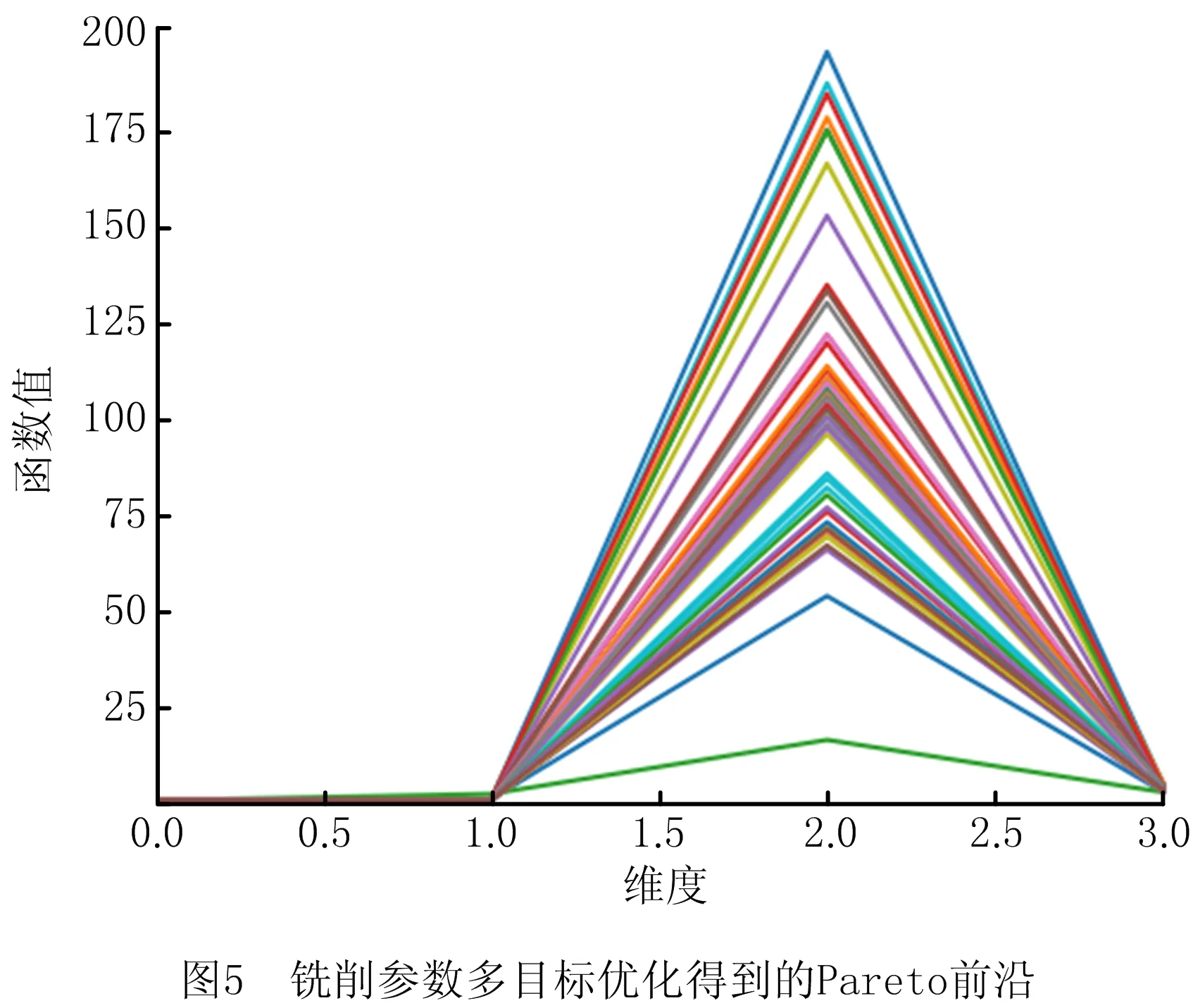

在刀具磨损状态确定的情况下,铣削参数的多目标优化便是一个静态多目标优化过程。本节基于NSGA-Ⅱ建立铣削参数的多目标优化模型,并将已经建立的拟合预测模型作为优化算法中的适应度函数。算法采用Python语言编程,编程过程中调用高性能实用型进化算法工具箱Geatpy2,同时采用实数编码,初始种群规模设定为80,最大进化代数设定为100。最终得到的Pareto解集包括56个非支配个体,每个非支配个体所对应的加工目标值如图5所示。

3.4 基于TOPSIS建立决策分析模块

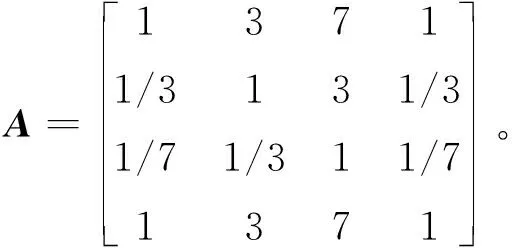

参数寻优模块得到的铣削参数Pareto最优解集无法实现全局意义上的最优,而是各非支配个体所侧重的部分加工目标最优。该模块采用AHP确定决策人员对各加工优化目标的倾向程度,并基于TOPSIS对Pareto最优解中各非支配个体进行排序,帮助决策人员挑选最优铣削参数。下面以某决策人员J为例,具体说明决策分析模块的机制。

假设针对加工目标中的η,Cep,RMR,Ra,J给出自身主观性的成对比较矩阵

(7)

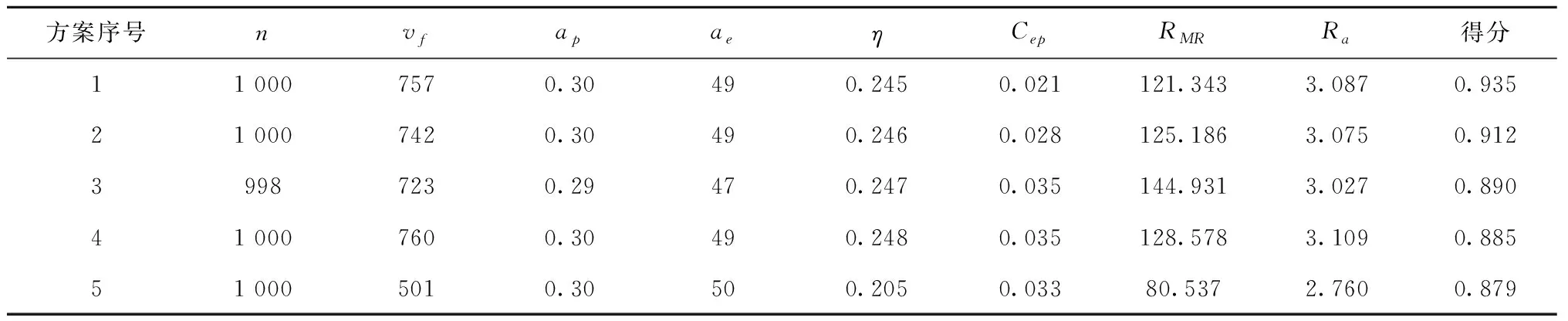

计算可得,λ(A)=4.007 9,CI(A)=0.002 6,RI(A)=0.90(查表),CR(A)=0.002 9<1,说明A通过了一致性检验。由A得到的目标权向量w=(0.40,0.15,0.05,0.40)T,即J对每个加工目标的重视程度分别是η为40%,Cep为15%,RMR为5%,Ra为40%。上述AHP中计算得到的目标权向量w被用于TOPSIS,作为各个加工目标优化的权重。J用户偏好下Pareto最优解的排序如图6所示。

前5名加工方案如表2所示。其中,与加工方案5相比,加工方案1除了在Ra目标维度低11.84%外,其余目标维度均优于方案5。相比于加工方案5,加工方案1在各个加工目标维度上的提高程度排序为:RMR提高了50.67%,Cep提高了36.36%,η提高了19.51%,Ra降低了11.84%。决策分析模块中,得分越高的加工方法,越能满足决策人员的加工期望。优化结果表明,在切削参数(n,vf,ap,ae)允许的取值范围内,该决策分析模块能够根据特定的用户偏好给出实现用户期望的合理的加工方案。

表2 决策人员J用户偏好下的前5名加工方案

4 结束语

本文提出一种基于数字孪生的铣削参数动态多目标优化策略,能够很好地解决机床性能动态变化过程中的铣削参数DMOP。首先,在加工过程中选择刀具的磨损变化作为机床性能变化的主要表征因素。鉴于集成学习算法比单一学习算法能够更好地构建加工参数与加工结果间的非线性映射关系,本文基于GBRT集成学习算法建立了拟合预测模型,并通过与SVR,RF,GP等算法对比,得出GBRT算法在各个目标维度上的预测精度均最高的结论。然后,通过引入DNSGA-Ⅱ-A动态多目标优化算法,建立了考虑刀具磨损的铣削参数动态多目标优化模型,该模型能够在机床性能动态变化过程中紧密跟踪铣削参数最优解在搜索空间中的运行轨迹。最后,基于AHP和TOPSIS对Pareto最优解集进行可视化评价分析,并采用Python语言设计了用户决策分析交互界面,极大提高了决策人员的工作效率。

未来将致力于应用动态多目标优化算法提升解决铣削参数动态优化问题的效率,尝试引入不同的动态多目标优化算法并对其进行改进,最终实现机床运行时段的实时铣削参数优化。同时,将该工艺参数优化模型作为数字孪生的一项重要组件,增强数字孪生技术对智能制造技术的支持与推进。