传热系数对低碳钢热轧过程的影响

李启尧,胡玉坤

(邢台职业技术学院,河北 邢台054000)

1 前 言

随着社会的发展,中国钢铁产能包括热轧带钢处于低端产品过剩,高端产品紧缺的状态,各大钢厂现已调整发展方向,以提质增效为目标,降低成本,加大科研力度,冲击高端市场[1]。其中热轧低碳钢拥有广阔的市场应用前景,在建筑工业、汽车工业和机械装备制造业等领域用量巨大[2]。在低碳钢热轧生产过程中,传热系数是影响轧制过程中金属流动性和轧制温度的重要参数[3]。目前对热轧过程传热系数的研究甚少,因此对热轧过程中传热系数的研究很有意义。

轧制过程是一个复杂的非线性、多变量之间强耦合的过程,单纯采用试验法研究,会导致材料和设备的浪费,增加研究成本。近年来,有限元理论不断发展和完善,采用有限元软件进行工艺模拟可以提高研发效率,降低研发成本[4]。本文利用DEFORM-3D三维有限元数值模拟软件研究传热系数对低碳钢热轧过程的影响。

2 建立有限元模型

2.1 建立三维几何模型

利用DEFORM-3D 软件提供的Shape Rolling模块实施模拟试验,根据某厂生产低碳钢Q235 热轧产线的数据,设置轧辊直径750 mm,辊身长度950 mm,轧件厚度100 mm、宽度600 mm、长度700 mm。由于带钢轧制过程是上、下两个轧辊对称轧制,且轧件与轧辊的接触关系左右对称,为了减少有限元模型的节点数量、节省计算机的存储容量和缩短模拟计算时间,最终对带钢轧制过程进行1/4 建模。

2.2 模拟参数和边界条件设置

DEFORM-3D 自带强大的材料数据库,轧件材料选择常用低碳钢Q235,因轧制过程中轧件的塑性变形大,弹性变形相对来说很小,可忽略不计,因此将其设为刚塑性材料,轧件温度根据生产实际设为1 150 ℃;而轧辊在加工过程中仅发生弹性变形,变形相对于热轧板坯来说较小,可以忽略不计,因此轧辊设置成刚性材料,材料模型选择DIE MATERIAL 中H-13,轧辊温度设置为60 ℃,速度设为10 r/min。根据现场的轧制情况,摩擦系数设0.5。为了验证传热系数对轧制过程的影响,试验采用单一变量法,保证其他参数不变的前提下,传热系数分别设置为0、10、20 kW/(m2·K)。

2.3 模拟轧制过程

低碳钢的热轧过程,包含轧件咬入、平稳轧制和轧件抛出3个阶段。在热轧情况下,轧件的压下量大,仅靠轧件与轧辊间的摩擦力很难实现板材的自然咬入。为了克服这种现象实现粗轧过程,有限元模拟中常采用两种方法来使轧件实现咬入环节。一是给轧件设置1个小于轧辊转速的初速度,使轧件自身运动至辊缝实现咬入;二是采用强迫咬入法,在轧件后方设置1 个刚性材料,如1 个推板,给其适当速度(比轧辊的线速度小),相当于在实际试验中外加推力,强迫带钢进入辊缝,由于轧辊速度大于推板速度,当带钢咬入轧辊以后,推板将与带钢分离,随后带钢在摩擦力作用下进入稳态轧制。本文采用第二种方法实现轧制过程。

3 模拟结果及分析

热轧温度对低碳钢轧制过程有重要影响。加热温度越高,轧件的变形抗力越小,越有利于减小轧制过程的轧制力,增加轧辊使用寿命;但是温度也不能过高,否则轧件氧化严重,氧化铁皮增加,增加损耗的同时也会影响轧件表面质量。合适的轧制温度对轧件的微观组织也有重要影响,加热温度高,奥氏体晶粒粗大,冷却后形成的铁素体和珠光体晶粒也粗大,从而导致力学性能变差。

3.1 传热系数对轧件温度的影响规律

轧制过程中引起温度变化是多因素共同作用的结果。一方面接触热传递,空气对流,热辐射使轧件温度降低;另一方面轧制时轧辊挤压轧件产生塑性变形功和轧辊与轧件的摩擦力做功使轧件温度升高。在使轧件温度降低的因素中,因为轧件与轧辊温度差大,同属金属材质,传热系数是空气介质的数倍,所以轧辊与轧件接触热散失热量远大于空气对流和热辐射。为减小计算量,忽略了空气对流和热辐射的作用。

根据建立的有限元模型进行计算,接触传热系数K分别设置为0、10、20 kW/(m2·K)。不同的传热系数下轧件温度分布不同,根据轧件温度变化云图可以宏观了解轧制过程中轧件的温度变化。当K设置为0 时,这是一个理想状态,意味着轧辊与轧件之间是一个绝热状态,不会有热量的传递,因为忽略了空气对流和热辐射,所以此时轧件没有能量损失。金属在轧辊挤压下发生塑性变形以及轧辊和轧件相互之间的摩擦都会产生大量热量,使得轧件接触变形区温度升高,且表面温度高于内部温度。当K设置为10 kW/(m2·K)或20 kW/(m2·K)时,低温轧辊与高温轧件接触时轧件散热明显,接触区轧件温度降低明显。但随着轧制过程的进行,轧件表面温度又有所回升。

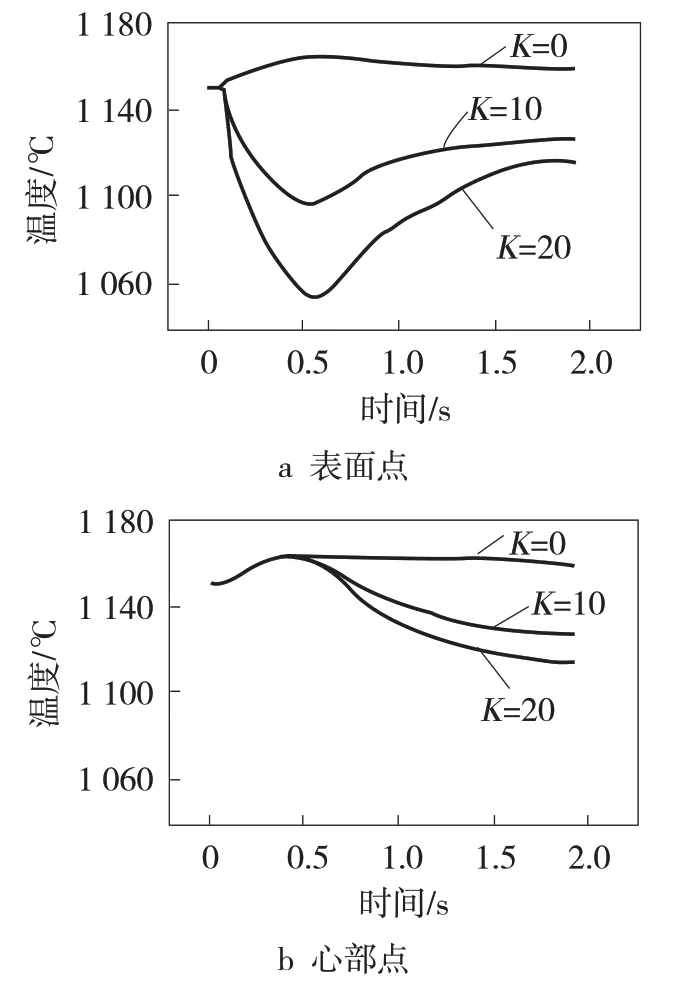

为对轧件温度变化进行定量分析,在轧件同一横截面的表面位置和心部位置取点,利用DEFORM-3D点追踪功能获取轧制过程中表面和心部温度的变化,如图1 所示。整体来看,无论表面还是心部,温度均随传热系数的增大而降低。在K=0时,轧辊接触轧件时无散热,随着轧制过程的发生,轧件在塑性变形和摩擦力的作用下,温度迅速升高,在出口处达到最高约1 165 ℃,心部温度变化与表面基本一致,但是心部没有摩擦力作用,所以心部温度升高较表面处低,出口温度约1 160 ℃。当K=10 kW/(m2·K)时,有接触散热,当低温轧辊与高温轧件接触时,温差较大,产生强烈的热传递,轧件表面温度迅速降低,传热系数越大,温度降低越明显,这个过程中塑性变形和相互之间的摩擦产生的热量远小于接触热传递所散失的热量,轧件瞬间温度降至约1 090 ℃。但是随着轧制过程的进行,表面温度又逐渐升高,最终稳定在1 125 ℃附近,这是因为轧件心部离表面较远,不存在与轧辊的热传递现象,并且受到轧辊挤压做功,温度略有升高,此时轧件内外温差大,通过轧件内部热传递,使轧件内外温度趋于一致。当K=20 kW/(m2·K)时,轧件温度变化趋势与K=10 kW/(m2·K)时一致,因传热系数较大,所以当轧辊与轧件接触时轧件温度下降较大,轧件最低温度约1 048 ℃,由于轧件内外温度差较大,内部进行热量传递,温度最终稳定在1 115 ℃附近。

图1 热轧过程中金属质点温度变化

3.2 传热系数对宽展的影响

宽度控制是热轧过程重要参数,在制定轧制工艺和设计孔型时应用广泛[5]。影响宽展的因素主要有压下率、摩擦系数、传热系数、轧辊直径等[6]。本文在研究传热系数对温度的作用下,进一步结合压下率对宽展进行分析。

设置对照试验两组:第1 组试验设置压下率25%,传热系数分别设置0、10、20、30 kW/(m2·K);第二组试验设置压下率35%,传热系数分别设置0、10、20、30 kW/(m2·K)。试验结果表明,随着传热系数的增大宽展量逐渐增大。传热系数越大,轧辊与轧件接触散热越多,轧件温度越低,金属变形阻力增大,金属流动困难,轧件纵横向阻力比值增大,宽展增大。当25%压下量时,所有传热系数中K=0时,宽展最小,约为4.1 mm;K=30 kW/(m2·K)时,宽展最大,约为10.8 mm。不同压下率下宽展的变化趋势一致,但是宽展变化率不同,35%压下率较25%压下率的宽展增大速率大。压下率增大,轧辊与轧件的接触弧长增大,热量损失加剧,轧件变形抗力增加,金属纵横向流动阻力比值增大,宽展增大。

4 结 语

通过模拟不同传热系数对热轧过程中温度和宽展的影响,摸索出传热系数的作用规律,对低碳钢的热轧生产意义重大。传热系数越大,轧件热量散失越严重,温度下降越快;传热系数增大,变形抗力增大,轧制力增大,金属纵横向流动阻力比值增大,轧件宽展增大,且压下量越大宽展增大趋势越明显。由此可见,较小的传热系数有利于降低轧制力,节约能源,在实际生产中可以适当提高轧辊温度或是改变轧辊涂层,减小轧辊与轧件的热量交换,提高低碳钢的热轧质量。