锤片式饲料粉碎机的研究发展现状

曹丽英 李帅波 李春东 汪 阳 汪 飞

(内蒙古科技大学机械工程学院,内蒙古包头014010)

目前,我国已成为世界饲料生产大国之一[1]。粉碎作为饲料加工的重要环节之一,其效果直接影响着饲料加工成本及加工质量。饲料粉碎机是饲料加工的主要设备之一,其中锤片式饲料粉碎机因其质量好、空载启动迅速、物料适应度高、维修便捷等优势,得到了广泛使用。粉碎机的高质量发展,有利于保持我国饲料行业的持续健康发展,有利于推动我国经济的高质量发展。

1 锤片式饲料粉碎机的分类和特点

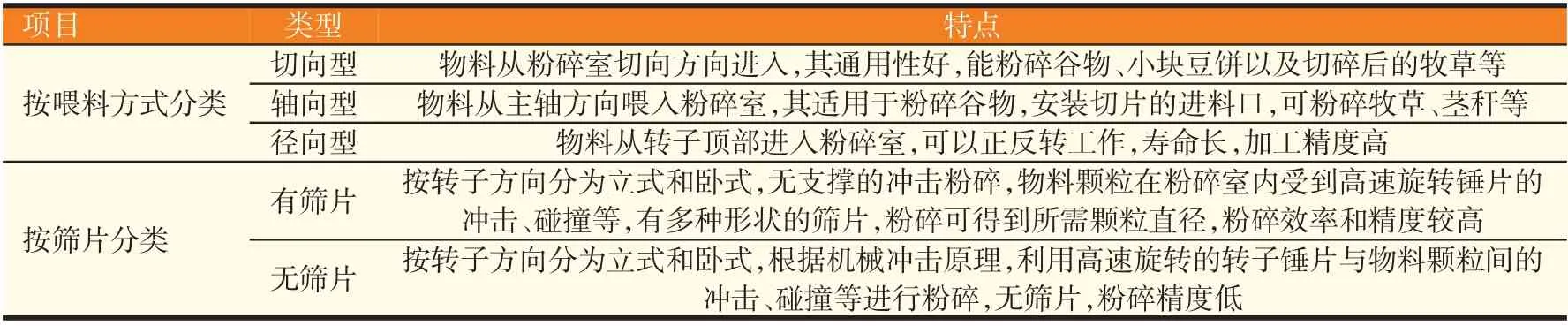

锤片式饲料粉碎机经多年发展,类型众多[2]。按机器转子的速度可分为低速、中速、高速粉碎机;按结构类型则可分为如表1所示。

表1 锤片式饲料粉碎机的结构分类

根据粉碎室形状的不同,又可分为圆形、水滴形、偏心形等。与圆形相比,水滴形和偏心形能有效破坏粉碎室内环流层,增大透筛面积,提高筛分效率[3]。

2 锤片式饲料粉碎机国内外相关研究现状

改善粉碎机的工作性能,提升其物料的筛分效率是关键。为了探究影响粉碎机筛分效率的因素,早期西德学者Friedrich[4]首先采用高速摄影机对粉碎室内物料的运动情况进行试验;前苏联学者B. C. Kpcom⁃HoB 等运用高速摄影技术对锤片式粉碎机粉碎过程中物料状态进行研究,证实了粉碎室内部物料环流层的存在;Thyn 等[5]则采用同位素示踪法对锤片式粉碎机粉碎室内筛片动态响应规律、物料运动规律进行研究。20 世纪八九十年代,国内学者朱建东、刘曼茹、朱新华等[6-10]也利用高速摄影技术对粉碎机的工作机理及物料在粉碎室内的运动规律进行研究。提出了,物料环流层是影响粉碎机的能耗和效率的重要因素之一。刘承俊等对锤片式粉碎机的喂料量、进风量与度电产量进行了研究,通过数学计算得到了粉碎效率最佳时的理论参数取值区间,这为整机的设计参数提供了支持;朱建东等则认为,对于传统粉碎加工过程中的相关现象,可调节锤筛间隙及锤片的排列方式使加工产品的颗粒大小不同,从而提高饲料加工的质量;朱新华等研究认为,环流层是造成其功耗大、效率低的主要原因,指出可通过改变粉碎机的转子结构来降低环流速度,从而提升效率、降低能耗。

在这些早期的研究中,高速摄影技术和同位素示踪法的使用,有效的记录了粉碎过程中物料的运动状态和规律,证实了粉碎室内物料环流层的存在,对后续锤片式饲料粉碎机的研究具有重要意义。然而,这些研究大多是宏观的、定性的,不能定量地揭示环流层与粉碎分离性能的客观规律。

近年来,随着计算机技术的高速发展,各种仿真模 拟 软 件ANSYS FLUENT、MATLAB、EDEM、Lab⁃VIEW等在锤片式饲料粉碎机的相关课题研究中广泛运用。目前,有关粉碎机分离效率、噪声测试等课题,国内外学者进行了大量的研究,对锤片式饲料粉碎机的研究可概括为以下几方面。

2.1 筛分效率方面

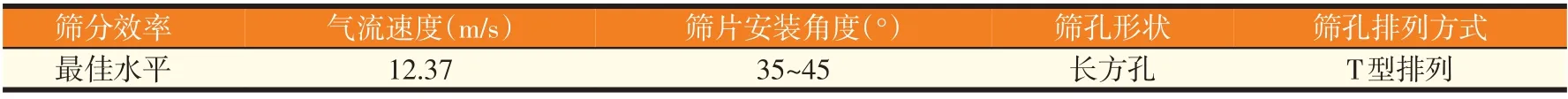

国内学者对此进行了大量相关研究试验。为了提高新型锤片式粉碎机的筛分效率,曹丽英等[11]通过搭建透筛装置平台,对分离装置的颗粒粒度进行探究,试验对筛分过程进行拍照,把透筛过程数据采用MATLAB 进行图像处理后,发现提高物料颗粒粒度的均匀性能显著提高物料透筛效率。然而,要提高物料颗粒的透筛率,进一步定量的、具体的提升锤片式粉碎机的筛分效率,就要找出影响筛分过程的影响因子。曹丽英等[12]在原试验平台基础上,又运用颗粒动力学仿真法,采用仿真软件EDEMFLUENT 对物料筛分过程进行全真模拟,综合模拟与试验数据相结合,得到了最佳筛分效率,四种影响因子的近似量化参数如表2。不足之处在于,试验的物料颗粒单一,不同物料颗粒的筛分效率可能存在差异性。

表2 筛分效率最佳时的各影响因子值

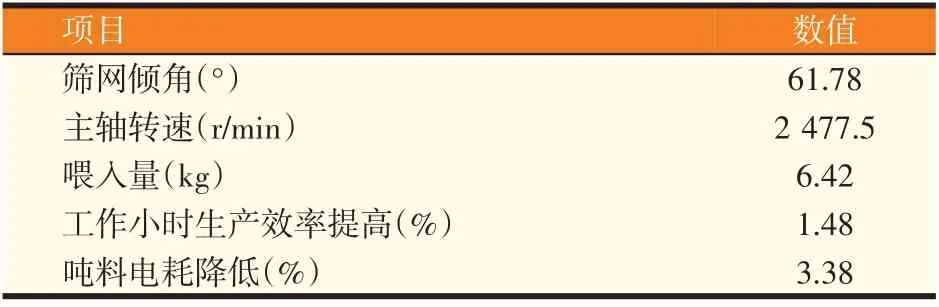

王亮等[13]选用圆弧形的分离装置外壁管,在回料管泄压条件下进行试验,采用Fluent软件进行气固两相流仿真,综合作用下理论上能够有效提高过筛率,但实际生产中可能存在回料管漏料的问题。为了提升整机工作过程中的性能,即提高筛分效率,降低能耗。李震等[14]对其粉碎性能进行试验研究,以粉碎机的两指标、三因子为对象,采用二次回归正交旋转中心组合试验研究及分析,得出的结果如表3所示。得到了三个影响因子的准确值,这对提升整机的工作性能具有借鉴意义。

表3 粉碎性能最佳时各影响参数

对卧式锤片式饲料粉碎机的研究中,刘宪等[15]从动力学角度出发,提出物料环流层的速度决定了物料颗粒的速度大小和方向,提高径向气流速度有助于提高粉碎机过筛率;同时,简略分析了粉碎机的减速筛片和长孔筛片对粉碎室内负压的影响,此为整机筛分能力的改善提供理论指导。熊英俊等[16]对现有粉碎机进行改进,在机壳顶部设置进气管、机壳上装上温度传感器、湿度传感器等,整机工作过程气管气体流量、粉碎室内湿度和温度均可调,此设计可以提高粉碎效率,增加度电产量等;孔腾华等[17]在粉碎室内引入高压气体,通过破坏物料环流层,达到提升粉碎效率的目的,这为锤片式粉碎机的优化设计提供参考;郝波等[18]则在锤片式粉碎机的粉碎室内的机壳和筛板间安装高压喷管,通过高压气体,在工况下破坏物料环流层,达到提高筛分效率的目的。以上研究中,引入高压气体,从而破坏粉碎室内物料环流层,进而提升粉碎机筛分效率的方法,对后续整机的优化设计具有重要参考价值。

对于锤片式饲料粉碎机而言,物料环流层是影响其能耗和效率的重要因素之一。在探究筛分效率过程中,EDEM-FLUENT 耦合法的使用、MATLAB 的数据处理、二次回归正交旋转组合试验的设计等,为后续研究提供参考。此外,以引入气体破坏粉碎室内物料环流层的方式来实现筛分效率和度电产量的提高,这仍然是后续研究的重点。

2.2 结构优化方面

近年来,各行业兴起了创新优化的浪潮。对于锤片式饲料粉碎机而言,为了提升整机的性能指标,国内外学者对其转子结构、筛片结构、锤片、筛网等关键部件进行了大量的试验和研究,得到了许多研究成果。

早在20世纪末,朱新华等[19]就对粉碎室内物料颗粒的碰撞方式进行了分析,提出改变转子结构的方法,减小粉碎室内环流速度,从而增大颗粒的有效碰撞率,为提升整机的度电产量提供了理论指导,不足在于,没有进行试验探究。王晓博等[20]对锤片式饲料粉碎机运用ANSYS 进行动力学仿真,得到各动态影响参数,对转子结构进行优化,仿真中运用灵敏度分析法,这为锤片式粉碎机的优化提供参考。汪建新等[21]针对物料颗粒在粉碎室内运动轨迹进行研究,一方面建立单颗粒物料分离装置内运动的数学模型,并且运用MATLAB软件对其数值模拟分析,模拟获得理论运动轨迹;另一方面在试验中运用高速摄影机采集物料粉碎过程中颗粒运动轨迹。国外学者Kosse等[22]采用虚拟设计和力学分析对锤片式粉碎机转子进行研究,提出导致整机被破坏的原因之一是振动。这些研究结果对粉碎机的结构优化具有参考意义。

张永杰等[23]用ANSYS Workbench 对粉碎机转子系统中的架板结构进行了数学建模,进行静力学分析和模态仿真,并采用拓扑法进行关键部分的优化,得到了符合工况刚度和强度的架板,且去除了冗杂材料,如表4所示为优化前后架板特性。优化方法具有通用性,优化后的架板质量大幅减少,此对粉碎机的轻量化发展具有参考价值。然而,每次实验工况具有不确定性,则本数据不具有通用性。

表4 架板特性

田海清等[24]在整机的筛片优化方面进行了大量研究。根据物料环流层对工况的影响,设计的分段圆弧筛片能显著提高生产率,对碎室内温升也有改善作用;使用组合形的筛片,通过FLUENT 对组合形筛片和环形筛片进行了数值模拟,对粉碎室内部气流场进行比较,提出了改善整机性能的新方法——组合形筛片,通过改善气流场特征,达到生产率的提高[25];王海庆等[26]设计的三角形筛片,也是如此。三种设计均从筛片形状角度切入,通过改变环流层运动从而提高粉碎机生产率,后续可对三种筛片进行综合对比试验,进一步探究优劣性。

此外,刘巍等[27]为了改善锤片式粉碎机粉碎率低下,工况下堵筛的问题,对锤片分布和形状、筛片形状等进行优化设计,设计出组合式粉碎机。这对改善机器能耗有参考价值;国外学者Haryanto 等[28]通过粉碎机分别对咖啡豆和可可豆进行了粉碎实验,选用四个不同尺寸的筛网进行筛分,得到不同筛网的质量分数,得到了咖啡粉的质量百分率大于可可粉,印证了颗粒的硬度和湿度影响粉碎的效率;钱义等[29]通过在整机上安装异形筛片,进行软件仿真和试验论证,试验中考虑到了玉米颗粒的含水率,得到了不同尺寸筛片的速度云图以及压力云图,提出安装筛片可提升整机物料出筛速度,从而达到降能耗提效率的目的。

在以上对于转子结构的研究中,ANSYS Work⁃bench动力学仿真法、灵敏度分析法、拓扑法等研究方法,对于粉碎机其他关键零部件的优化具有通用性。圆弧筛片、组合形筛片、三角形筛分三种不同形状筛片,通过改变环流层运动从而提高粉碎机生产率。对于锤片式饲料粉碎机而言,粉碎物料的硬度和湿度对粉碎效率的影响是显著的,国内学者对其研究甚少,可对此进一步研究。

2.3 噪声方面

噪声引起环境污染,粉碎机噪声影响工人身心健康。降噪已成为众多领域研究的重点课题,对于锤片式饲料粉碎机的降噪,已经得出了颇多具有参考意义的研究成果。锤片式饲料粉碎机噪声的产生机理如表5所示。

表5 锤片式粉碎机噪声源分析

在早期研究中,为了探究整机噪声的主要来源,武佩等[30]通过对多种不同型号锤片式粉碎机的噪声测试,发现了空载时的噪声大于额定载荷下的噪声,提出空气动力性噪声占主导。范文海[31]对与振动噪声密切相关的机座转子的支撑部件进行结构优化,且对七种不同类型的结构进行综合对比,研究发现M型结构具有较高的固有频率和刚度;同时利用虚拟仪器工具对改良后的结构进行了噪声测试,结果显示优化后的支撑部件振动加速度降低,噪声也明显下降。邓可远[32]在噪声分析方法上,采用MATLAB软件设计出一种1∕3 倍频程分析法,其基于快速傅里叶变换(FFT),这为噪声的测试提供了新的方法。为了降低噪声,减小震动,获得高品质的粉碎机,李青等[33]通过鱼骨图分析法,列出了影响机器品质的因素,对机器品质的改善提供参考,这为锤片式饲料粉碎机的研究提供了新的分析法。

曹丽英等[34-36]针对传统检噪系统的不足,通过虚拟仪器和传感器融合的方式,搭建了一套完整的粉碎机噪声采集平台,为检测噪声和降噪提供技术支持;在对空气动力性噪声的研究中,采用Fluent和Virtual.Lab 软件进行联合仿真,提出其气动噪声绝大部分由出料口向外扩散,峰值为166.7 Hz;对影响噪声的主要因素锤片、筛网、进料口、出料口和转子转速等进行相对应的频谱测试和声压级分析,找出声源与主要因素的关系,并对整机各部件的结构参数进行改进设计。

在对锤片式饲料粉碎机噪声的研究中,Labview、Fluent、Virtual.Lab 等软件的使用,为噪声的测试和研究提供了技术支撑。粉碎机噪声主要源于空载条件下的气动噪声,其中低转速和高转速时,占主要优势的噪声分别为涡流噪声和旋转噪声。粉碎机噪声受其结构影响:筛网具有降噪作用;锤片对噪声产生的作用最大。锤片的数量仅影响噪声幅值,对噪声主要频率变化影响较小。

2.4 气固两相流的研究现状

在早期工程应用问题研究中,Tsuji[37-38]率先把离散元素法与CFD 方法相结合对二维气固流化床问题进行研究;国内学者王涛、李世海等[39-42]把离散元素法与连续体求解的研究,应用于岩石工程界。这些早期的研究,对锤片式饲料粉碎机粉碎过程中物料运动规律的探索具有重要的意义。

在锤片式饲料粉碎机的研究和优化过程中,进行了大量研究和试验。利用FLUENT 软件对整机的分离装置进行了数学建模,模拟了粉碎室内部工况条件下的物料的运动规律,选取了粉碎过程中的重要因数,对物料筛分效率及其影响因素的关系进行了分析[43];曹媛等[44]通过FLUENT 建立了粉碎室流场和其运动网格的数学模型,在此基础上设计UDF 算法,得到粉碎机内部的速度场云图和不同入口速度下的流场中的最大速度值,得出当增加肋片数后,最大速度数值明显大于不加肋片,为提高机械效率提供参考;曹丽英等[45]为提高粉碎机筛分效率,对筛网结构进行改进,对凹型和平板型两者对比,经EDEM 仿真和试验的验证,在相同时刻,凹面型过筛物料明显大于平板型,提出凹面型筛网对筛分效率的提高有显著作用等。

以上研究表明,通过气固两相流耦合的方法能够有效的记录粉碎机粉碎室内物料颗粒的运动状态,这为锤片式饲料粉碎机的进一步研究提供技术支持。

3 总结

本文通过对近年来国内外学者对锤片式饲料粉碎机的研究回顾,从粉碎机的筛分效率、结构、噪声、分析方式等方面进行归纳:

①物料环流层是影响饲料粉碎机的效率和能耗的重要因素之一。粉碎机的筛分效率受转子结构、筛片形状、锤片厚度和形状、物料的湿度和硬度以及分离装置等影响。

②锤片式饲料粉碎机降噪重点在于降低空载条件下的气动噪声。锤片式饲料粉碎机的锤片、筛网、转子转速等影响噪声产生。合理的锤片数量与筛网结构有助于降噪。锤片的数量仅影响噪声幅值,对噪声主要频率变化影响较小。

③离散元素法与CFD 耦合的分析,可以有效地模拟粉碎室内物料的运动规律,给饲料粉碎机的进一步优化研究提供了基础。

4 展望

目前,人们在锤片式饲料粉碎机的设计和研究方面日益成熟,且在各部件结构的参数优化方面取得了颇多进展,为提高饲料粉碎机工作效率方面的研究提供了理论支撑。然而,要进一步提高锤片式饲料粉碎机的综合使用性能,迎合市场发展的需求,应从以下方面研究:

①锤片式饲料粉碎机筛分效率虽已达到较高水平,但是吨料能耗过大的问题依然存在。提升整机的度电产量,降低吨料能耗,仍是后续研究的重点。

②随着中国制造2025 的到来,实现饲料粉碎机的智能化势在必行。鉴于锤片式饲料粉碎机工作过程中,粉碎前后物料的投放和收集费时费力,效率低下,为饲料粉碎机设计一套集自动上料和自动打包于一体的智能化机械系统尤为重要。