电流密度对5,5−二甲基乙内酰脲体系电镀银的影响

张骐 *,张安琴,骆晨,詹中伟,孙志华,汤智慧,宇波

(1.北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.中国航发贵阳发动机设计研究所,贵州 贵阳 550081)

电镀银层是航空发动机上广泛应用的镀层之一,主要用于防止发动机零件在使用过程中发生高温粘接。随着国家对环保要求的日益提高,航空发动机领域内常用的氰化物镀银工艺亟待被无氰工艺替代。

无氰镀银的研究最早可追溯到1913年,但迄今为止尚无一种无氰镀银工艺可完全替代氰化物镀银工艺。当前主要的无氰镀银工艺体系有硫代硫酸盐体系[1]、丁二酰亚胺体系[2]、烟酸体系[3]、磺基水杨酸体系[4]、5,5−二甲基乙内酰脲体系[5]等。其中,5,5−二甲基乙内酰脲体系是近年来发展较快的体系,最有可能完全替代氰化物镀银工艺。相对于其他体系,该体系具有镀液中无氨,镀液性能稳定,前处理简便等优点。

无添加剂的5,5−二甲基乙内酰脲镀银体系的可用电流密度范围很窄,加入添加剂后可使电流密度上限在1.2 A/dm2以上,优于氰化物镀银工艺。但不同电流密度下制备的银镀层性能可能有一定差异,因此本文采用5,5−二甲基乙内酰脲体系在黄铜及不锈钢基体上电沉积银,研究了电流密度对黄铜基体上银镀层的外观、光泽、微观形貌和耐蚀性的影响,亦研究了电流密度对不锈钢基体上银镀层结合力的影响。

1 实验

1.1 工艺流程

黄铜片基材的尺寸为75 mm × 65 mm × 0.02 mm,工艺流程为:化学除油→吹干→弱酸浸蚀→清水洗→预浸银→清水洗→电镀银→清水洗→吹干。

1Cr17Ni3不锈钢基材的尺寸为100 mm × 50 mm × 2 mm,工艺流程为:化学除油→吹干→吹砂→清水洗→预镀镍→清水洗→预镀铜→清水洗→预浸银→电镀银→清水洗→吹干。

1.1.1 化学除油

采用北京航空材料研究院的RJ-1型清洗剂,室温下超声30 ~ 120 s。

1.1.2 弱酸浸蚀

采用含盐酸50%(体积分数)以上的水溶液,室温下浸蚀不超过2 min。

1.1.3 吹砂

采用干式喷砂机,选用100目的白刚玉砂,喷砂压力约0.4 MPa,喷砂距离约100 mm。

1.1.4 预镀镍

镀液成分:六水合氯化镍200 ~ 250 g/L,盐酸180 ~ 220 g/L。以镍板为阳极,在室温下将零件放入镀液中 2 ~ 4 min,再通电 3 ~ 5 min。

1.1.5 预镀铜

镀液成分:五水硫酸铜80 g/L,乙二胺110 g/L,硫酸铵60 g/L,硫酸钠60 g/L。以铜板为阳极,在室温下以1 A/dm2通电5 ~ 10 min。

1.1.6 预浸银

浸银液成分:硝酸银15 g/L,5,5−二甲基乙内酰脲 80 g/L,pH 10.5。于常温下将黄铜片及镀铜后的不锈钢放入浸银液中3 ~ 5 min。

1.1.7 电镀银

镀液成分:硝酸银25 g/L,5,5−二甲基乙内酰脲80 g/L,烟酸40 g/L,碳酸钾60 g/L,复合光亮剂(包含2−巯基苯骈噻唑、1,4−丁炔二醇和十二烷基硫酸钠)2 mL/L。使用纯银板作为阳极,pH 10.5,温度50 °C,电流密度0.2 ~ 1.2 A/dm2,控制电镀时间使镀层厚度为6 μm左右。

1.2 测试方法

目视检验银镀层外观,使用BYK Gardner公司的4601型雾影光泽度计测量入射光角度85°下镀银层的光泽。

使用FEI公司的Quanta 600扫描电子显微镜(SEM)观察银镀层的微观形貌。

参照 GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,用一把刃口磨至30°锐角的钢划刀,用力在试片表面划6条间距为1 mm的平行线,再划6条同样间距的与之垂直相交的平行直线,要求深度直达基体金属。若各线之间无镀层剥落,则认为结合力合格。

采用PARSTAT 2273电化学工作站测量试样在3.5% NaCl溶液中的极化曲线。三电极体系中,镀银试样为工作电极(暴露面积约为1 cm2),铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,电位扫描范围−0.4 ~ 0.2 V,扫描速率为0.5 mV/s。

2 结果与讨论

2.1 外观

从图1可知,当电流密度为0.2 A/dm2时,于黄铜上所制银镀层为无金属光泽的乳白色;当电流密度增大到0.4 A/dm2时,试样边缘出现金属光泽;当电流密度为0.6 ~ 1.2 A/dm2时,镀层为全光亮,且随着电流密度的增大,镀层越来越洁白光亮。从表1可知,镀层光泽随着电流密度的增大而增大。由此说明,电流密度显著影响着银镀层的外观。

图1 不同电流密度下镀覆于黄铜上的银镀层外观Figure 1 Appearance of silver coatings electroplated on brass at different current densities

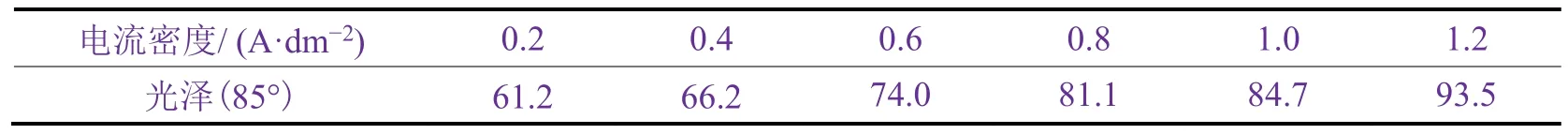

表1 不同电流密度下镀覆于黄铜上的银镀层的光泽Table 1 Gloss of silver coatings on brass electroplated at different current densities

2.2 微观形貌及粗糙度

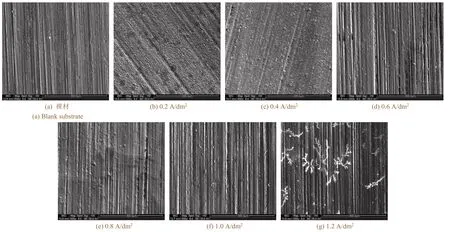

由图2可知,黄铜裸材表面有条状纹路。在0.2 A/dm2下制备的银镀层表面粗糙,且有发暗的区域;在0.4 A/dm2下制备的银镀层表面较平整,且不再有颜色发暗区域;在0.6 ~ 1.0 A/dm2下制备的银镀层表面平滑,与裸材的形貌相似;在1.2 A/dm2下制备的银镀层表面大部分平滑,但出现了树枝状结晶。这说明,电流密度显著着银镀层的微观形貌。电流密度为0.6 ~ 1.0 A/dm2时制备的银镀层最平滑。

图2 不同电流密度下黄铜片上制备的银镀层的SEM照片Figure 2 SEM images of silver coatings electroplated on brass at different current densities

2.3 耐蚀性

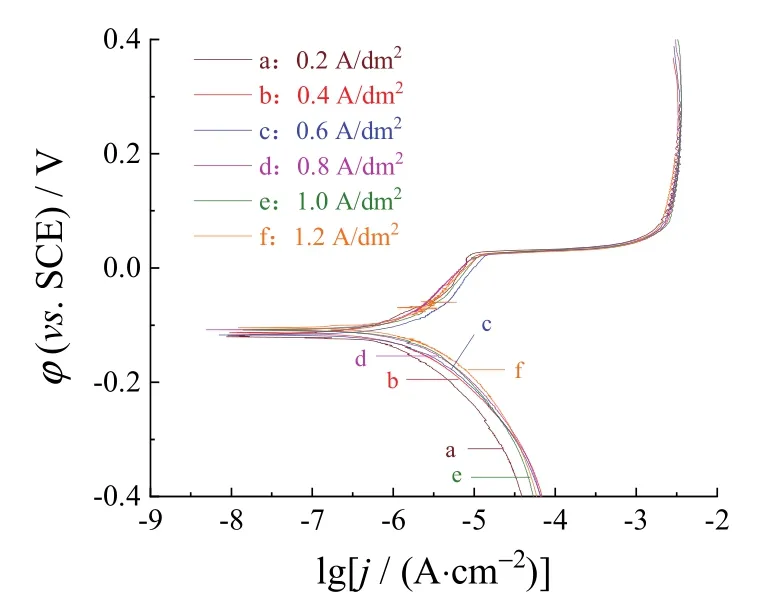

从图3可知,不同试样的腐蚀电位很接近。通过进一步研究发现,极化曲线阳极区走势为:腐蚀电流密度先随着电位正移而缓慢升高,当电位达到0.02 V左右时,腐蚀电流密度急剧升高。此时观察试片发现,银镀层被蚀穿电位,黄铜基体露出。根据不同试样的腐蚀电位及蚀穿电位都很接近的现象,可推断不同电流密度下制备的银镀层的耐蚀性相近,电镀时阴极电流密度对银镀层耐蚀性的影响不大。

2.4 银镀层与钢铁基体的结合力

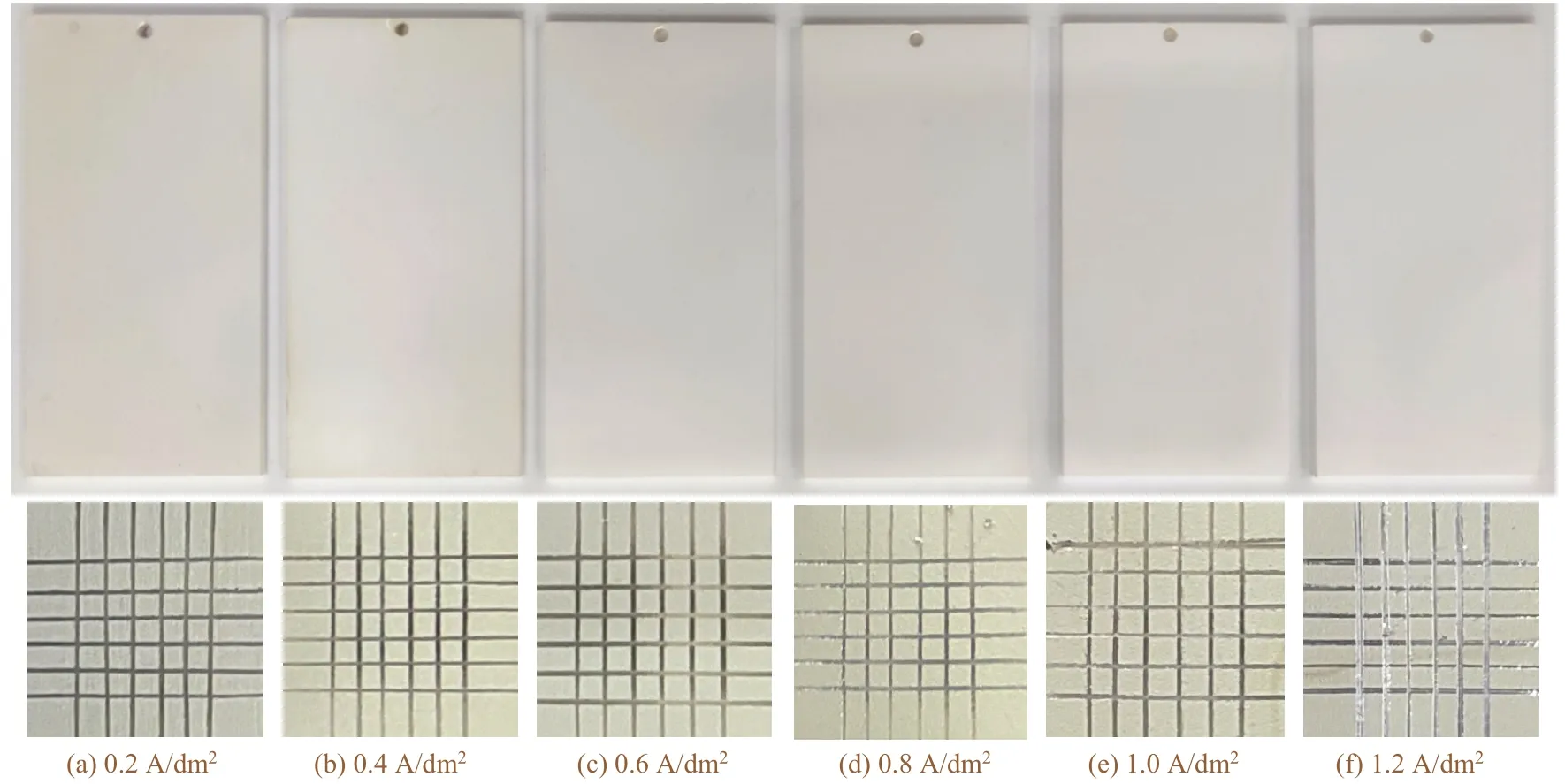

通过划痕法评价了不同不锈钢镀银试样上银镀层与基体的结合力。由图4可知,所有镀银试样经划格后各线之间无镀层剥落,因此它们的结合力均合格,说明电流密度对银镀层与钢铁基体之间结合力的影响不大。

图3 不同电流密度下银镀的黄铜试样在3.5% NaCl溶液中的极化曲线Figure 3 Polarization curves of brass samples electroplated with silver at different current densities in 3.5% NaCl solution

图4 不同电流密度下镀覆于不锈钢上的银镀层经划痕试验后的照片Figure 4 Photos of silver coatings electroplated on stainless steel at different current densities after cross-cut test

3 结论

(1) 电流密度主要影响银镀层的外观和微观结晶形貌。随着电流密度的升高,镀层的光泽及晶粒致密度显著提高。当电流密度为1.2 A/dm2时,虽然镀层光泽仍在进一步上升,但出现树枝状结晶。

(2) 电流密度对镀层耐蚀性和结合力的影响不大。

(3) 当电流密度为0.6 ~ 1.0 A/dm2时,所得银镀层的综合性能较好。