铝合金薄壁零件加工技术研究

周 兵

(中国工程物理研究院材料研究所,四川 江油 621907)

0 引言

随着加工技术的提升,越来越多的薄壁零部件应用到产品设计中。铝合金由于其比重小,比强度高的优点,广泛应用于薄壁零部件中。薄壁结构引发的一个重要问题就是刚性差,装夹容易变形,难以保证零件的加工精度[1]。铝合金薄壁零件加工主要面临以下几个问题:1)铝合金材料熔点较低,在加工中如果出现冷却不及时,容易在刀具上形成积屑瘤,改变刀具几何参数和锋利度,造成加工误差;2)随着材料的去除,材料内部的残余应力逐步释放出来,加上在切削过程中的加工应力,有可能在加工完成后出现零件变形;3)薄壁结构零件装夹容易产生变形,应尽量采用低应力的装夹方式。

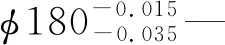

1 铝合金薄壁零件工艺分析

图1 铝合金薄壁零件图

2 装夹有限元分析

在车削直径和粗车端面时,采用三爪卡盘装夹。在线切割后,精车端面不适合采用三爪卡盘装夹的方式,若采用三爪卡盘,工件在受三点径向力后容易产生装夹变形和装夹痕迹,破坏工件表面,翻面后重新装夹找正难以保证端面平行度。因此针对该工件,决定采用真空吸附的方式装夹工件。

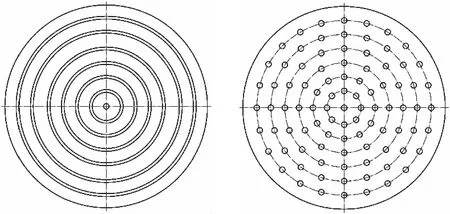

在该零件加工案例中,通过真空吸附端面固定工件。目前有两种吸附方式,一种采用多孔吸附,一种采用环槽吸附。为了对比两种吸附方式对工件变形的影响,通过有限元仿真能够不必开展加工试验而直观反映工件的变形情况。

图2 真空吸附方式

真空吸附力可采用式(1)计算:

F吸=P·S

(1)

式中,F吸为吸附力,P为压强,S为接触面积。

对比图2中两种吸附方式,其真空吸附力通过式(1)可得到,在真空压力-0.08 MPa下,采用环槽吸附为345 N,采用多孔吸附为146 N。

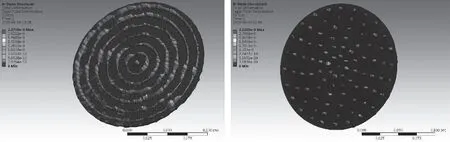

采用有限元软件分析两种吸附方式下工件的变形情况,仿真时提取工件的应力与变形,结果如图3。

图3 真空吸附下工件变形仿真

通过仿真结果可以看出,采用环槽吸附方式下工件的最大变形量为2.27×10-9m;采用多孔吸附方式下工件的最大变形量为2.32×10-9m。两种真空吸附方式下对工件的变形影响都很小,因此在本文中不考虑真空吸附对工件变形的影响。

3 切削力仿真计算

为了验证采用环槽真空吸附方式能否满足切削过程中的稳定性要求,需要对车削过程中的切削力进行仿真计算。切削力仿真计算是切削加工研究的一种有效手段,通过建立的切削力模型可以方便的得到不同切削参数下对应的切削力。在工件材料、刀具一定条件下,根据经验,建立以切削深度ap、进给量f和切削速度v为主要因素的切削力模型:

(2)

式中:F为切削力,它在切向、径向和进给方向的三个分量分别为Ft、Fr和Ff;x,y,z分别为切削深度ap、进给量f和切削速度v的影响系数;C为工件材料的系数。

在本文中,切削材料与切削条件同参考文献[2],故使用其系数进行计算。切向、径向和进给方向的切削力模型公式为:

(3)

针对该零件,为了减小加工中切削力对零件变形的影响,切削过程中工艺参数为:ap=0.1 mm,f=0.1 mm/r,v=70 m/min。带入公式(3)中可以得到Fr=1.9365 N,Ff=5.9428 N,Ft=5.1155 N。

零件重量按照毛坯重量计算,毛坯尺寸为φ180 mm×4 mm,其重力为:

G=π×r2×h×ρ×g

(4)

式中,r为毛坯半径,h为毛坯厚度,ρ为工件材料密度,g为重力常数。带入数值计算得到重力为2.7 N。

在工件端面铅垂面内作用的为径向、切向切削力和工件重力,其作用合力F合为:

(5)

带入数值计算得到作用合力为8.14 N。

真空吸附力能提供的最大摩擦力F摩为:

F摩=μF吸

(6)

式中,μ为摩擦系数。带入数值计算得到摩擦力为103.5 N。

根据经验,由于F摩>3F合,加工过程中由真空吸附力提供的摩擦力能够满足切削力的要求,因此加工过程是稳定的。

4 试验实例

在数控车床上进行实际加工试验,装夹方式选择环槽吸附和三爪卡盘两种方式,加工参数为:ap=0.1 mm,f=0.1 mm/r,v=70 m/min。按照车削直径—粗车A端面—线切割—粗车B端面—精车端面—精车凹面的工艺路线执行,两种方式下各加工5个工件。对比发现,环槽吸附方式下的工件外圆直径均为φ179.975或φ179.98,而三爪卡盘夹持下有2个工件外圆直径低于φ179.965,其余外圆直径也偏小。测量2组工件端面平面度发现,环槽吸附方式下的平面度明显优于三爪卡盘方式。因此,由于传统三爪卡盘夹持加工过程更容易产生震颤,且对于薄壁零件存在较为明显的变形情况,相比而言真空吸附方式车削过程更稳定,加工零件精度更高。

5 结束语

本文针对铝合金薄壁零件,仿真分析了两种真空吸附方式下的工件变形情况,结果表明两种吸附方式对零件变形影响很小。计算分析了加工系统的稳定性,在真空吸附下提供的摩擦力远远大于切削合力,能够保证零件在加工过程中的稳定性。最后在确定的加工参数下完成了零件加工。