汽车发动机舱软管运动轨迹检测仿真系统设计

姚庆军,朱婉玲,徐泽宇,刘劲松

(1.上汽大众汽车有限公司,上海 201804;2.同济大学 机械与能源工程学院,上海 201804)

0 引言

随着汽车产业的不断发展,汽车技术的不断进步,当前汽车管路和线束(管束)填充密度越来越大,管路和线束的空间形态变得越来越复杂,占用空间越来越多[1],若预留的布线空间过大会造成内部空间浪费;过小会产生干涉,损坏软管,发生事故[2]。通过对近年来的整车召回信息分析可以得出,管路安全隐患造成的召回事件占据很大一部分比例[3]。

目前,常常使用软件仿真来完成对于汽车发动机前舱内软管干涉的检测,例如专业软件IPS Cable Simulation,通过输入管线的三维数模、材料及相应的约束条件,可以进行软管的装配及运动仿真并检查管线的空间布置方案是否合理[4]。在搭建试验台来模拟验证方面,某主机厂采用了一个手动机械式试验平台,该方案通过一个自行设计的试验平台和配套的夹具,来夹持动力总成与挡板、软管等,同时可以通过手动调整试验平台来改变动力总成的位置姿态以模拟汽车前舱内软管的运动位姿。

但是上述两种方案都存在着各自的缺点。软件仿真的方案由于难以完全模拟实际环境,故其计算精度缺少保证,同时计算时间冗长,缺乏效率,专业的仿真软件学习成本较高,同时缺乏自主产权,未来的使用与改进很不方便;手动调整的机械式夹具与相应的试验台架具有较高的设计成本,工作精度需要精确校核,出现问题后改造的难度较大,同时在具体试验使用中,需要使用者进行繁琐的手动微调,较难运动到指定位姿。

为了克服上述两种方案的缺点,本文设计了一个汽车发动机舱软管运动轨迹检测仿真系统,该检测系统搭建了一个模拟试验台,由一个机器人夹持发动机总成并带动软管进行空间6自由度的运动,以模拟出汽车前舱内的软管运动状态,并由检测设备进行空间位置数据的采集,交由集成软件系统进行后续的模型重建以及干涉检测。

该检测系统通过设置模拟试验,避免了单纯通过软件进行分析导致的不直观的缺陷,而且确保了高精度的干涉计算结果,整个系统模块化设计,便于后续调整改进。同时,试验中采用了6自由度机器人,使得检测系统整体结构简单,便于自动化控制,避免了手动调节机械式试验台带来的种种不便。

1 硬件系统设计

1.1 硬件总体布置

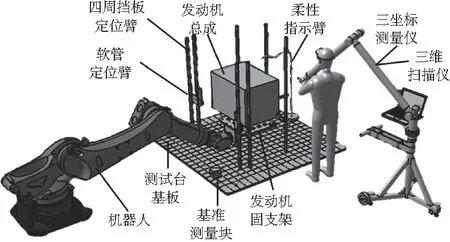

该软管干涉检测系统的硬件系统具体结构如图1所示,主要分为试验台架模块以及检测设备模块,试验台架模块设计用于搭建一个试验环境以模拟汽车前舱内的发动机、挡板、软管的运动状态,检测设备模块设计用于检测确定位置,采集空间运动数据。

试验台架模块具体设备包括:机器人、发动机固支架、四周挡板定位臂、软管定位臂、测试台基板。检测设备模块主要包括:三坐标测量仪,三维扫描仪,基准测量块以及柔性指示臂。下面具体介绍各硬件模块的功能。

图1 硬件系统结构图

1.2 各模块设计功能

1.2.1 试验台架模块

试验台架模块中,由于机器人可以操纵法兰盘在一定范围内进行空间6自由度运动,所以在本检测系统中,采用机器人提供驱动力,用以驱动发动机总成以模拟汽车前舱内发动机的运动位姿。

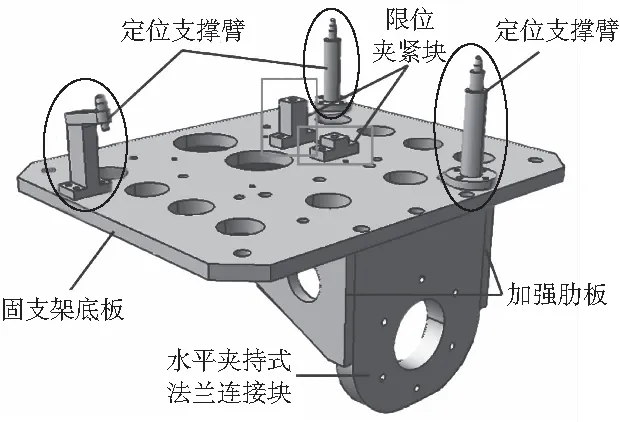

发动机固支架结构如图2所示,在设计时参考了发动机总成装配夹具设计[5],其功能为连接发动机总成与机器人法兰盘。如图2所示,固支架上端由多个特征孔定位柱与紧固螺栓来固定夹紧发动机总成,固支架下端由多个紧固螺栓与机器人法兰盘固定。

图2 发动机固支架结构图

试验台架模块还采用一块测试台基板用于安装四周挡板定位臂以及软管定位臂,紧固安装各定位臂后,即可将四周挡板与软管安装于各定位臂上,此时四周挡板与软管的非发动机总成一端被固定,保持静止。

采用车身上的位置关系准确安装四周挡板以及软管,并且调整机器人使发动机总成达到预设位姿后,即可由试验台架模拟出稳定状态下汽车前舱内发动机总成、软管、挡板的位置关系。之后操纵机器人进行指定位姿的运动,即可模拟出工作状态下汽车前舱内软管的运动轨迹,从而有待后续位姿数据的采集与分析。

1.2.2 检测设备模块

检测设备模块中,三坐标测量仪用于指出定位试验台各设备理论应当安装的位置,并且用于检测各设备是否安装到位。同时,在试验过程中,三坐标测量仪可以用于检测确认发动机总成是否精确运动到了所需仿真的特征位置。

三维扫描仪用于记录每一个特定时刻下软管的运动姿态,生成空间分布点云模型,以便于后续将点云模型转化为实物模型,并进而分析软管是否存在干涉。

柔性指示臂在检测设备模块中起到辅助作用,在三坐标测量仪指向某一空间位置后,由于三坐标测量仪无法长时间固定位姿,所以可用柔性指示臂长时间固定记录该点位置,从而辅助试验台各零部件安装定位。

图3 基准测量块

检测设备模块还选用了一个基准测量块,该测量块外形如图3所示,其可以为本检测系统所采用的多目标多位姿归一化算法提供多个高精度坐标的特征点,用于辅助测量并统一多个测量参考系。

2 多目标多位姿归一化算法设计

2.1 算法设计需求及数学原理

2.1.1 归一化算法的设计需求

本文所设计的检测系统包括机器人、发动机总成、三坐标测量仪等多个对象,以及其引入的机器人基底坐标系、法兰盘坐标系、工具坐标系、三坐标测量仪内置坐标系、车身坐标系、世界坐标系等多个参考系。

由于试验涉及对象较多,且位姿变化频繁,因此需要做归一化处理,同时为了便于机器人编程控制,所以需要设计一款多目标多位姿归一化算法。

2.1.2 归一化算法的数学原理

多目标多位姿归一化算法的核心在于多个参考系之间点坐标的统一,运用的数学工具即三维空间内的坐标转换矩阵。

同一个点在两个坐标系内的坐标可以经由一次旋转变换再加上一次平移变换得到,故而综合两种变换方式的矩阵形式,可以使用一个单独的转换矩阵进行坐标变换,其形式如公式(1)所示,坐标转换的过程如公式(2)所示。该转换矩阵T是4×4的矩阵结构,其中参数aij(i,j=1,2,3)为旋转变换相关参数,而参数bi(i=1,2,3)为平移变换的相关参数。

(1)

(2)

在具体参数的求解方面,有正向求解和逆向求解两种方法。正向求解是在明确知晓两个坐标系之间的空间位置关系的前提下,将坐标变换分解为6个步骤,分别是根据原坐标系3个坐标轴方向进行旋转变换与平移变换,之后将每一步骤采用到的变换矩阵依次点乘,最终可以获得转换矩阵T。

(3)

解此方程组即可获得转换矩阵TAB中12个特征参数。

2.2 归一化算法的具体运用

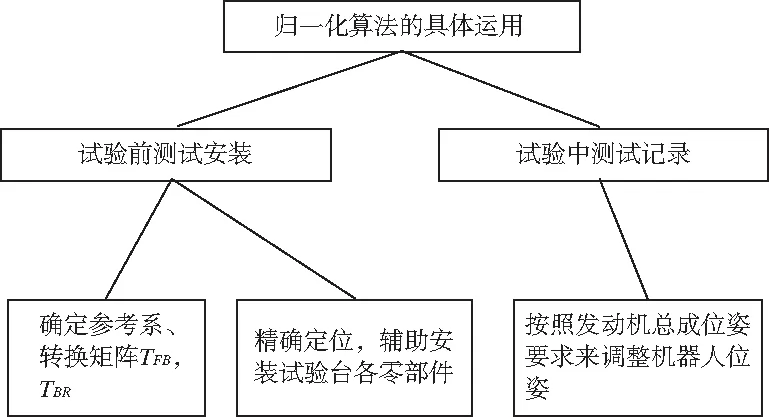

如图4所示,归一化算法的主要运用在试验检测的两个阶段:试验前测试安装阶段以及试验中的测试记录阶段。

图4 归一化算法具体运用

(4)

联立求解后,即可完成转换矩阵TFB。

(5)

联立求解后,即可完成转换矩阵TBR。

完成TBR求解后,在试验中将每一特征时刻发动机总成的在前舱内车身坐标系中的运动轨迹通过TBR转换为机器人法兰盘所需完成的运动轨迹,从而完成对发动机前舱内软管运动状态的模拟仿真。

3 软件系统设计

3.1 软件系统设计需求

为了与检测系统的硬件部分协同工作,封装实现多位姿多目标归一化算法,需要设计构建一套软件系统,该软件部分所需达成的作用如下:1)实现人机交互功能,用户可通过软件按顺序完成试验台所需的各项测试程序;2)管理并整合检测系统各硬件组成部分,

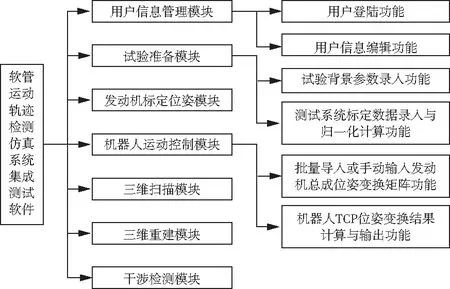

所以,综合参考软件系统的使用需求以及硬件系统的功能,将软件系统设计为6个模块:用户管理模块、测试模块、数据库管理模块、用户报告模块以及帮助模块,上述结构图如图5所示。

图5 软件模块结构图

3.2 软件系统模块功能

3.2.1 用户管理模块

用户管理模块用于登入测试软件系统,一方面可以根据用户类型的区别,开放不同的功能供用户使用,另一方面,也可以记录不同用户所使用的试验数据与参数设置习惯,方便用户直接进入测试与试验操作。

3.2.2 测试模块

选择该模块即进入试验测试阶段,测试模块包括整个试验过程中检测系统的每一步工作,使用者都可以根据软件界面指示一步一步完成。

在试验开始前首先由标定功能标定基准测量块上4个点,即可根据多目标多位姿归一化算法获取转换矩阵TFB和TBR。标定功能还帮助使用者在测量过程中逐步将检测系统中各部分硬件以及试验台精确搭建安装起来。

搭建完毕之后进入试验点位输入功能,基于实车测试得到的是发动机总成特征点在车身坐标系中的坐标,通过将实车试验数据导入数据转换模块获得特征点在工作坐标系(机器人基底坐标系)中的坐标,以实现通过机器人控制发动机总成运动模拟车辆行驶时的位姿。运动控制功能对一系列发动机总成姿态数据(相对应机器人基底坐标系原点位置及坐标系方向)进行处理,生成机器人控制执行文件,直接导入机器人中即可实现指定运动。

三维扫描功能指导使用者用三维扫描仪对每一个软管系运动状态进行扫描纪录;之后由三维重建功能借助CATIA软件功能对三维扫描仪扫描得到的软管点云数据进行去噪、曲面造型处理,完成软管三维模型重建;最终由干涉检测功能分析该数模,通过系列软管运动轨迹在发动机舱数模中的位姿还原,对多根软管之间的干涉情况进行分析[7],明确发生干涉的位置及干涉深度。

3.2.3 数据库管理模块

实现实车测试数据、位姿转换数据、软管干涉情况的存储及管理,便于后续进行读取与分析。同时也可以通过历史试验数据与结果进行横向与纵向的对比分析。

3.2.4 用户报告模块

根据软管轨迹干涉检测结果输出一份干涉情况用户报告,该报告可以为后续对该型号的车辆前舱内管路进行优化设计提供理论与试验依据。

3.2.5 帮助模块

帮助用户处理集成测试软件过程中遇到的问题,同时可用作教程,对整个软件的使用方法、每个功能模块的作用进行说明。

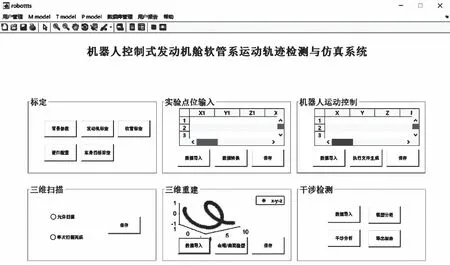

将上述模块集成起来即可得到最终的检测系统集成软件,该软件的界面如图6所示,用户可以在菜单栏选择使用模块,由用户管理进入M model(测试模块),之后进入数据库管理、用户报告以及帮助模块,其中T model和P model两个模块留待后续开发。

在选择相应的模块后即可在主界面进行相关的功能操作,图6所示为测试模块的6个功能,用户可以依次进行选择、输入,对实验台与硬件系统进行相关操作,即可按照流程完成整个试验及检测、仿真工作。

图6 检测系统集成软件界面

3.3 软件系统运行检测结果

根据某车型的三维模型数据和基于拉线传感器实车试验测得的发动机相对于前舱的257组位姿变换数据,采用软管运动轨迹检测仿真系统进行模拟检测。在硬件系统搭建完成后,使用软件系统完成标定数据记录、生成TCP位姿数据、生成机器人运动代码、记录扫描结果、三维重建和干涉结果录入等功能,其中系统运动精度和软管干涉检测的结果如下所示。

3.3.1 系统精度检测结果

在试验过程中,利用标定模块输入测试背景参数,并且通过试验点位输入模块将257组拉线传感器数据录入软件,进而运算转化为机器人TCP点应当运行到的257组位姿,最终通过机器人运动控制模块生成相应的控制代码,控制机器人运动。

采用三坐标测量仪对每组位姿下发动机上4个特征点坐标进行测量,可以得到特征点位于OB坐标系中的实测坐标值;将三维模型中4个特征点坐标直接采用位姿变换数据进行变换即可获得OB中的特征点理论坐标值。

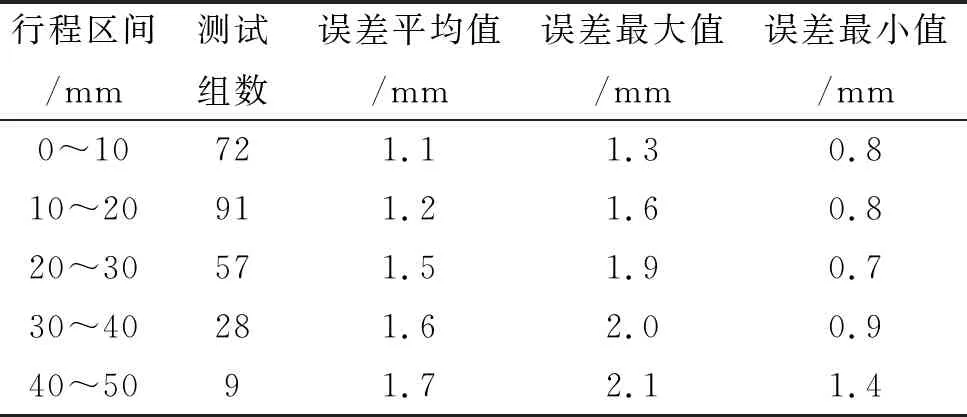

误差的计算方式为每一组位姿数据下特征点理论坐标和实测坐标值的空间距离,将误差参考其位姿变换过程中的行程大小,得到结果如表1所示。不同行程大小的位姿测试平均误差均在2 mm以内,最大误差均在2.5 mm以内,符合软管检测的精度要求。充分体现了多目标多位姿归一化算法的准确性、试验系统的精确性以及软件系统的完善性。

表1 以白车身为基准时各行程下误差统计表

3.3.2 软管干涉检测结果

在机器人运动到257个位姿中每一个特征位姿时,可以通过手持扫描仪将前舱内软管分布进行三维建模,其后可运行软件系统的“三维重建”和“干涉检测”两个模块,通过调用外部CATIA软件,将原始数模和扫描后重建的软管分布模型进行对齐与干涉分析,以获得干涉检测结果。

在分析完本次257组位姿之后,获得的干涉结果如图7所示,软件系统调用外部CATIA软件得到了干涉部位的示意和干涉部位的位置坐标和深度等参数。其后将干涉次数、干涉深度、干涉位置坐标等数据输入软件中,即可生成最终的干涉检测报告。

图7 软管干涉结果示意图

4 结论

1)本文设计的软管运动轨迹检测与仿真系统可以精确的模拟工作状态下汽车前舱内软管系、发动机总成以及四周挡板的运动姿态。

2) 本文所设计的检测系统,其中包括的多目标多位姿归一化算法可以用于将世界坐标系、机器人基底坐标系、三坐标测量仪坐标系、车身坐标系统一到同一个坐标系中进行运算转换,从而可以优化检测系统,精简检测步骤。

3)本文所设计的检测系统可以利用集成化的软件界面,指导使用者一步一步的完成整个检测仿真试验所需进行的工作。并使用数据库与用户管理模块将试验测得数据妥善保存,同时该检测系统可通过多个后处理功能,将试验测得数据重建获得软管运动轨迹包络,对模型进行分析得到软管干涉状态,最终生成软管干涉情况的用户报告,给后续的管路优化提供有力的试验依据与理论依据。

4)本文设计的检测系统采用某厂某车型数据,通过257组位姿的仿真检测试验,验证了整体系统的运动精度和软管干涉检测能力,符合实验预期要求。