基于ADAMS的中压直流断路器分闸运动仿真分析

孔凡良,徐 凯

(1.武汉长海电气科技开发有限公司,武汉 430064;2.武汉船用电力推进装置研究所,武汉 430064)

0 引言

中压直流空气断路器主要用于舰船综合电力系统的系统保护,是中压直流综合电力系统运行的重要设备。中压直流空气断路器安装于中压直流配电板中,作为发电机保护开关以及推进变频器、中压变流器等配电保护开关,根据运行需要,投入或切除发电机或负载,在电网发生过载或短路等故障时,故障部分从电网中切除,保证电网非故障部分正常运行。其中触头系统是中压直流空气断路器的核心组件之一,关系到断路器的多项性能指标。

触头系统的机械运动特性对于断路器的开断性能具有重要影响:在进行故障电流的分断时,触头系统的分闸速度会影响电弧的转移过程,而幅度过大的触头弹跳则会增加电弧背后转移和重击穿的可能性。而断路器中的执行元件触头的分合动作是靠弹簧操作机构来带动的,弹簧操作机构性能的好坏直接关系到断路器的使用性能。

ADAMS作为一种多体动力学机械系统仿真软件,支持运动-结构耦合仿真,可以对复杂机械系统进行静力学、运动学和动力学分析,因而在断路器机械系统的仿真分析中获得了广泛的应用。本文将利用该软件对中压直流断路器触头系统分闸运动进行仿真分析,为断路器的设计及优化提供必要的理论依据。

1 断路器触头系统分闸过程分析

目前广泛使用的中高压断路器主要以弹簧操作机构为主,本文所涉及的中压直流空气断路器操作机构也为弹簧操作机构。弹簧操作机构是以弹簧作为动力元件对断路器进行分闸及合闸操作的操作机构。弹簧操作机构主要由储能弹簧、合分闸锁扣及脱扣部分组成。

如图1所示,在断路器的分闸动作时,锁扣钩(3)在分闸脱扣器的作用下绕转轴O1(6)向上运动解锁,动触头(1)在分闸弹簧(5)的作用下开始分闸动作,动触头杆绕转轴O2(4)逆时针转动完成分闸动作,分闸位是动触头(1)运动到止位件(7)处,见图1虚线处。

图1 断路器触头机构示意图

在分闸过程中,动触头打开到最大开距时一般会出现反弹现象,如果反弹幅度过大,动、静触头分断时很容易发生电弧重击穿,引起电弧的背后转移现象,不仅延长全分断时间,并且增大了对触头的烧蚀,缩短了断路器的电气寿命。而在触头相同的条件下,触头分闸速度越快,触头分闸弹跳距离越小,电弧起燃后快速进入灭弧室,使断路器安全可靠分断。

2 断路器触头系统动力学模型的建立

首先采用UG三维造型软件对直流断路器的触头系统建立三维实体模型,为了减小计算复杂度,对与计算无关的零部件进行简化或省略。然后根据各部件对触头系统运动特性的影响,去掉不相关的部件;转换成ADAMS识别的格式文件,然后导入到ADAMS中。

在ADAMS的环境中正确定义零部件的密度、负载及约束关系。首先通过设置材料、密度等方式给定各部件的质量,然后分析断路器触头系统的运动原理,依照各部件之间的相对运动关系添加相应的约束。例如使用运动副约束来限制不同组件间的相互旋转或相对移动的自由度,使用接触约束定义两组件在运动中发生接触、碰撞的相互关系,使用载荷约束描述组件所受到的力或扭矩的作用等等。最后根据不同组件的材料属性和运动属性,设置摩擦系数、阻尼等模型参数,使之形成一个完整的机械系统。

通过上述的主要精简过程以及施加驱动、分闸条件,建立完成后的多刚体动力学模型如图2所示

图2 断路器的多刚体动力学模型

3 断路器触头系统分闸仿真计算与分析

3.1 弹簧预载荷性能分析

为获得分闸过程中弹簧预载荷力对触头的弹跳影响情况,对触头系统的分闸过程进行仿真计算。仿真过程中保持弹簧的刚度40 N/mm不变,改变弹簧预载荷分别为0、200 N、400 N、600 N、800 N、1000 N,得到动、静触头质心间距曲线。分闸过程实际为合闸后,按实际脱扣力来源,在脱扣钩端部模拟脱扣力使得机构分闸,得到分闸曲线。

仿真得到分闸过程静触头质心间距位移变化如图3所示。其中,动静触头分闸完成后动静触头质心间距为51.5mm。

图3 不同分闸弹簧预载荷与触头质心间距变化曲线图

由图3可知,触头分闸时预载荷越大分闸时间越短,触头弹跳越小。这是由于相同弹簧操作机构有着相同的触头开距,且刚度相同,触头终拉力随弹簧预载荷增大而增大,使得分闸过程中动触头杆的加速度越大,触头分闸速度越快。

为具体分析不同预载荷下的分闸时间,分闸弹跳值。对图3中相关数据进行统计,统计结果如表1所示。

表1 不同分闸弹簧预载荷分闸过程参数统计表

由表1可知,触头机构的分闸时间与最大弹跳值均随着预载荷的增大而减小。当预载荷从0提升至400 N时,触头的弹跳值从6.4减小至5.2 mm,触头弹跳变化明显;继续增大预载荷,从600 N至1000 N时,触头的弹跳值从5 mm减小至4.7 mm,触头弹跳变化影响变小。说明当预载荷达到600 N后,预载荷对分闸时间与最大弹跳值影响并不明显。

综上所述,当预载荷较小时,增大预载荷力可以显著减小分闸时间和触头系统弹跳;但当预载荷较大时,继续增大预载荷,分闸时间和触头系统弹跳减小不明显。

3.2 弹簧刚度性能分析

为了获得分闸过程中分闸弹簧刚度对触头的弹跳影响情况,对触头系统的分闸过程进行了仿真计算。仿真过程中保持弹簧的预载荷力400 N不变,改变弹簧的弹簧刚度分别为20 N/mm、40 N/mm、60 N/mm、80 N/mm、100 N/mm,得到相同操作机构的动静触头质心间距曲线。

在不同分闸弹簧刚度情况下,仿真得到静触头分闸过程中质心间距变化曲线如图4所示。

图4 不同分闸弹簧刚度荷与触头质心间距变化曲线图

由图4可知,在同一弹簧操作机构下,触头机构分闸力随弹簧刚度的增大而增大,触头机构分闸动作明显变快,分闸时间明显减小;说明增大分闸弹簧刚度系数可以减小合闸时间,提高分闸速度。

为具体分析不同刚度下的分闸时间和分闸弹跳。对图4中相关数据进行统计,统计结果如表2所示。

表2 不同分闸弹簧刚度荷分闸过程参数统计表

由表2可知,触头机构分闸时间随着弹簧刚度的增大而减小。当弹簧刚度从20 N/mm提升至40 N/mm时,分闸时间从15.9 ms减小至13.1 ms,分闸时间显著减小,触头分闸弹跳从5.5 mm减小至5.2 mm,变化不明显;当弹簧刚度达到60 N/mm后,分闸时间减小至11.8 ms,触头分闸弹跳增至6 mm;继续增大弹簧刚度至100N/mm,分闸时间继续减小且变化不明显,而触头分闸弹跳随着刚度变大而增大。

综上所述,增大分闸弹簧刚度能有效减小触头分闸时间;但当弹簧刚度达到一定值后,触头分闸弹跳为上升趋势。

4 试验对比分析

为了验证仿真模型的正确性,结合上述仿真结果,对触头弹簧性能综合分析,最终确定触头分闸弹簧刚度为40 N/mm,施加预载荷400 N进行样机试验。

如图5所示,搭建了断路器机械特性测试回路,通过采集示波器中电压波形来测量断路器的分闸时间,即动触头与静触头分离起至动触头首次到达分闸止档位置为止的时间间隔。

图5 断路器机械特性测试回路

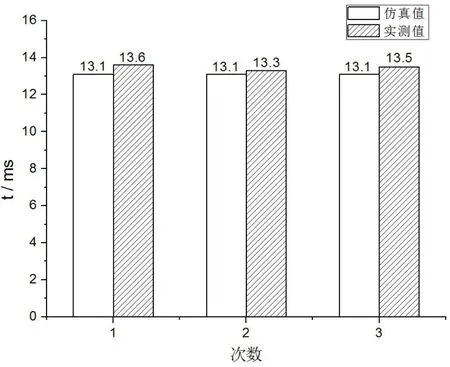

样机试验得到触头分闸时间实测值与仿真计算值对比如图6所示,实测值与仿真值误差如表3所示。

图6 触头分闸时间实测值与仿真值对比图

表3 分闸时间的仿真结果与试验结果对比表

从图6和表3中可以得到触头分闸时间与仿真结果13.1 ms基本吻合且平均分闸时间的试验结果与仿真结果误差均小于5%。该测试结果证明了仿真模型的有效性和正确性。

为进一步检验触头分闸弹跳值,采用高速摄影仪对断路器触头分闸过程与缓冲块碰撞进行验证。样机试验得到触头分闸弹跳实测值与仿真计算值对比如图7所示,实测值与仿真值误差如表4所示。

图7 触头分闸弹跳实测值与仿真值对比图

表4 触头分闸弹跳实测值与仿真值误差对比表

从图6和表4可以看出,触头分闸弹跳值集中在4.8~5.4 mm,与仿真结果5.2 mm高度吻合,且最大误差小于8%。进一步验证了仿真数据的正确性及多体动力学仿真软件ADAMS在断路器的设计可靠性。

5 结论

本文建立了中压直流断路器的动力学模型,运用多体动力学机械系统仿真软件ADAMS对断路器分闸过程进行了仿真分析,给出断路器在分闸过程中的完整信息,并为改进、优化参数提供了引导。最后样机试验验证表明这种设计中压直流断路器运动特性的方法有效的提高产品的性能和缩短设计周期。对今后设计及优化类似产品具有指导意义。