某公司空压系统高压电机变频节能控制技术的应用

航空工业成飞公司 杨招虎

某空压站共有英格索兰MH350-2S 的螺杆式空气压缩机15台,纽曼泰克的冷干机15台。担负着为公司不间断供气的任务,正常运行为8~10台空压机,大约每小时用电2800~3500kW 左右,平均大约为3150kW,系统的管网距离长,大约有4~5公里左右,工厂的管道使用时间较长,各单位的用气量有较大的差异。为保证公司分布的各个用气点的压力要求,引进两台施耐德高压变频节能调速系统。

1 系统设计及系统调试

1.1 系统概述

对某空压站2台350kW 两级压缩空压机改装高压变频器控制,通过加装高效变频节能控制器,在保证机器正常的作功下自动的调速达到节能目的.同时显著提高电机的功率因素,稳定输出气压,通过变频改造改变电机的起动方式,延长设备的使用寿命。采用2套高效节能控制系统分别对两台空压机进行控制,其中1套对6台空压机进行变频节能控制;另一套对9台空压机进行变频节能控制。使用时白天采用两套变频系统同时调节、晚上采用一套变频系统调节以满足用气量的需求。在空压机的实际工作中,用气量是变化的[1]。所以对空压机进行变频节能控制,在用气量变化较大的阶段可显著提高系统节能量;同时也能更好满足用气量变化的需求,提高供气质量。利用空压系统后台控制实现变频系统对空压机的起停进行控制,保证两个变频系统协调控制,从而实现故障空压机从控制系统中脱离,以免产生误动作。

1.2 系统组成

参数设定器(显示界面)。可在面板上设置变频器所调节的压力目标设定值以及可显示变频器检测到的多种的参数;变频柜。由变频器、智能集成控制元件、低压元器件和柜体组成。装有的移相整流变压器为各个功率模块提供交流电源;功率柜。由功率器件、控制元件、低压元器件和柜体组成。装有模块化组装的多个功率器件组成整流、逆变主回路,向压空系统高压电动机提供变频后的可调电源;控制柜。由控制元件、低压元器件和柜体组成。装有西门子S-300PLC 控制器,控制高压变频系统的工作,处理相关数据,具备人机界面通信接口和变频系统接口功能;旁路柜。由控制元件、各种转换开关和柜体组成。该部分在变频器故障(正常)情况下将电机切换至工频电网(变频系统),执行旁路功能。

1.3 系统需要达到的性能

可根据各单位用气点的用气需求,通过参数设置设定好压空系统实现的目标压力,变频系统根据压力变送器监测到的管网实际压力,PLC 控制器对压空系统的高压电动机进行相应的变频调速控制,实现空压站对用户用气需求的调节。变频系统的频率可调范围是19Hz~50Hz。

节能。根据空压机的工况一般能节能15~50%。节能多少由以下因素决定:变频器PID 参数的设置、变频系统对管网压力变送器所传实际压力的调节和跟踪特性、空压机的工况,最主要的因素是英格索兰空压机的实际工况,当用气点压力波动大,系统节能的程度就能达到最佳。

维护成本降低。由于采用了高压变频系统,压空系统高压电动机的变频启动减少了电流对电动机和控制系统电气元件的冲击,启动电流减小,延长了高压电动机和高压断路器的使用寿命。系统变频启动减少了对机械设备的冲击,高压电动机轴承、压缩机主机轴承和齿轮都延长了使用时间。变频器PLC 控制器使压空系统长时间处于加载运行状态,各类相关的电磁阀和气动阀都减少了动作次数,因此无论电气元器件和机械部分零部件的故障发生率都大大降低,减少了压空系统更换零部件的费用和工时费。

图1 系统结构图

1.4 变频系统实现的功能

本单位更换的高压变频系统为高-高电压源型变频调速系统,直接通过旁路柜高压输入,经过移相变压器和功率模块后高压输出。电源侧采用移相整流技术,使公司输入电网侧高次谐波污染小,提高了电网功率因数,符合国家GB14549-93标准和国际IEEE std519-1992电能质量标准对电压、电流谐波失真度的要求。控制系统采用PLC 控制器控制,有强大的自诊断功能,能对功率模块和系统所发生的故障类型及部位进行显示,也能远传报警,便于系统的运维。具有就地启动和远方监测功能。变频系统变频柜、功率柜、控制柜自带冷却风机,系统启动时风机先启动,保证了散热要求,提高系统的可靠性和安全性[2]。

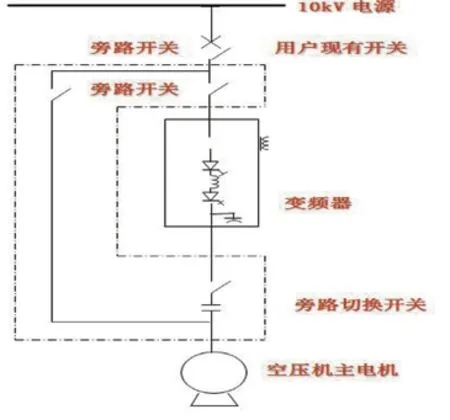

1.5 变频系统实现的保护

每个功率模块带输入熔断保护功能。系统带有过电压保护:如超过额定电压的110%,则保护停机;过电流保护:超过高压电动机额定电流的120%,则保护停机;缺相保护:缺相保护设置在电源侧上。当输入电源缺相则保护停机;过热保护:分设两重保护,在变压器柜内设置温度传感器检测,当系统安装位置环境温度超过预先设定值时发报警。另外在主要整流变压器绕组内部和功率模块内置铂电阻检测温度,一旦超过系统设定温度(变压器130℃、功率器件70℃)则保护停机;接地保护:系统输出侧装配有精准的电压检测装置,正常运行时三相输出相电压UA+UB+UC=0,一旦发生输出单相接地故障三相输出相电压之和不为零,准确检测输出电压的变化,通过内部比较电路将故障信号报警,系统立即保护停机[3]。空压机变频改造需要考虑旁路功能,从而确保最高的运行可靠性,旁路功能参考如图2。

图2 旁路功能

1.6 系统调试

数据处理系统:内置PID 调节器可调节压力的设定值,变频系统将根据被控压空系统的实际值,按照PLC 控制器设定的PID 参数自动调节变频器的输出频率,控制高压电动机的转速,使被控压空系统的实际值自动跟随设定值,保证压空系统供气压力的稳定;高压电动机的变频启动。能降低启动时大电流对电网的冲击,可通过PLC 控制器控制启动时的缓慢加速,从而减少对设备电气部件及机械部件的冲击;系统压力的恒压控制。根据系统压力变送器的压力反馈自动调节高压电动机的转速,提供恒定的压力输出,使压空系统的输出压力与用户用气点需求压力相匹配。输出气量随高压电动机频率调节而改变,输出压力变化可保证在0.01公斤的精度。

智能控制系统:变频系统具有断电维持功能。短时间掉电(10秒内),维持压空系统运行;掉电停机功能。当电网掉电后系统停机,当电网恢复供电系统不能自动启动、仍处于停机状态,需通过操作人员实现系统的启动;自动调度功能。操作人员可在变频系统后台报表内填写压力数据,变频器可依据PLC 控制器安排,在需要时间段内,按照系统设定自动工作在需求模式、需求速度下,方便系统实现按需供气;无忧切换功能。变频器输出可和电网同步,实现工频无扰切换功能。某空压站两套高压变频系统经分别调试后,达到设计功能,满足使用要求。

2 某空压站变频改造后节能情况

某空压站高压变频系统调试成功后稳定运行半年。

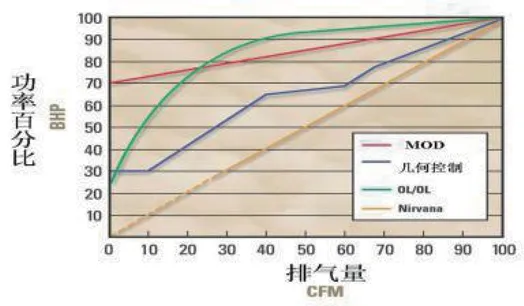

变频改造前其压空系统内运行的空压机存在不是满负荷的运行,也就是说空压机的运行方式为本机的调节模式,此种模式是为恒压设计的,从能耗角度来讲空压机的调节模式比加卸载方式要耗能。所有空压机的运行都是靠自身的压力反馈实现控制的,而空压机自身运行设定压力也有0.8Bar 左右的压力带,是牺牲了能耗来达到的。图3中红色线为Mod 模式、即调节模式,其负荷变化在70%~100%之间变化,而气量为0~100%变化。空压站有美国英格索兰生产的MH350-2S 空压机15台,平时运行情况为白天8~10台,平均9台,晚上用气量较小,平均5台左右,各机器运行模式为Mod 调节模式空压站的运行情况如下:

图3 改造前后节能情况

负荷比例在80%~90%;所有机器运行电流在22~24A,平 均23A 左 右,电 压 为10kV, 以23A计算单台的耗电情况:单机负荷23×10000×0.90×1.732=358kW,白天运行的9台的时间按照12小时计算,晚上5台运行也按照12小时计算,单位天里耗电为9×358×12+5×358×12=38664+2 1480=60114kWh,折合人民币(按照0.75元/度)为45000元左右。年耗电按照330天计算,大约为1983.8万kWh,折合人民币1487.8万元。

变频改造后可实现空压机的气量从60%~100%进行调整,如以65%计算,那单台的负荷为额定的65%,基本上为232kW 左右,单台就可以节约每小时126kW,2台为252kW,每天运行方式改为白天运行2台改造后的机器,晚上运行一台改造后的机器,运行方式各分配12小时,则每天大概可节约电能4536kWh,折合人民币3402元。如按照每年330天运行,折合每年大概节约人民币112.26万元。运行及修理人员相应减少,设备修理频次降低,因此运维人工费及备品备件费每年节约估算为10万元。

通过的系统测试、计算和分析,得到如下数据(602a 空压站):系统平均压力7.5(实际不低于7.0)Barg,每年系统运行330天,电费电价0.75元/kWh,当前年能耗估计值1983.8万kWh,年电耗估计总成本1487.8万元,年电耗节约估计值112.26万元,年修理人工费和备件费估算10万元,总节约值122.26万元。

综上,对某空压站进行变频改造,既节能降耗、符合国家的产业政策,又能延长设备使用寿命、减少设备维护量,保障全厂压缩空气的供应,提高供气品质,为单位的科研生产保驾护航。