MIBK萃取高浓煤化工含酚废水的应用研究进展

王 建, 陈 赟, 李 兵

(1.天津市创举科技股份有限公司,天津 300392;2.华南理工大学传热强化与过程节能教育部重点实验室化学与化工学院,广东 广州 510640;3.新疆新业能源化工有限责任公司,新疆 五家渠 831300)

引 言

目前煤化工产生有两类难处理的高浓含酚废水,一类是劣质煤加压气化中产生的洗涤废水,另一类是煤分级提质低温干馏过程产生的废水。这两类废水水质复杂,含有氨、二氧化碳、单元酚、多元酚、脂肪酸、硫化氢等污染物。与这两类废水接近的废水还有煤焦油加氢废水、油页岩低温干馏废水等。针对高浓煤化工含酚废水处理,采用一两种技术难以有效解决,通常先除油除粉煤灰,而后酚氨回收脱酸脱氨回收粗酚,再生化处理、高级氧化、浓盐水除盐、杂盐精制等,是一个系统工程。而酚氨回收是将高浓度煤化工含酚废水COD至少降低十倍的关键工段,溶剂萃取则是酚氨回收的核心[1-3]。因此,萃取剂的选择和萃取过程开发是溶剂萃取研究的热点。

甲基异丁基甲酮(MIBK)萃取脱酚更是在业界享有良好口碑,成功应用在中煤龙化哈尔滨煤化工有限公司、新疆广汇煤炭清洁炼化有限责任公司和中煤鄂尔多斯能源化工有限公司等公司的酚氨回收工艺中。此外,随着劣质煤分级提质等技术兴起,又产生了大量多元酚含量较高的煤化工废水。因此,近十年来甲基异丁基甲酮萃取技术为适应新的水质和工业应用需求,又朝着高温萃取和多塔错流单塔逆流技术方向发展[4-5]。

1 MIBK液液相平衡研究现状

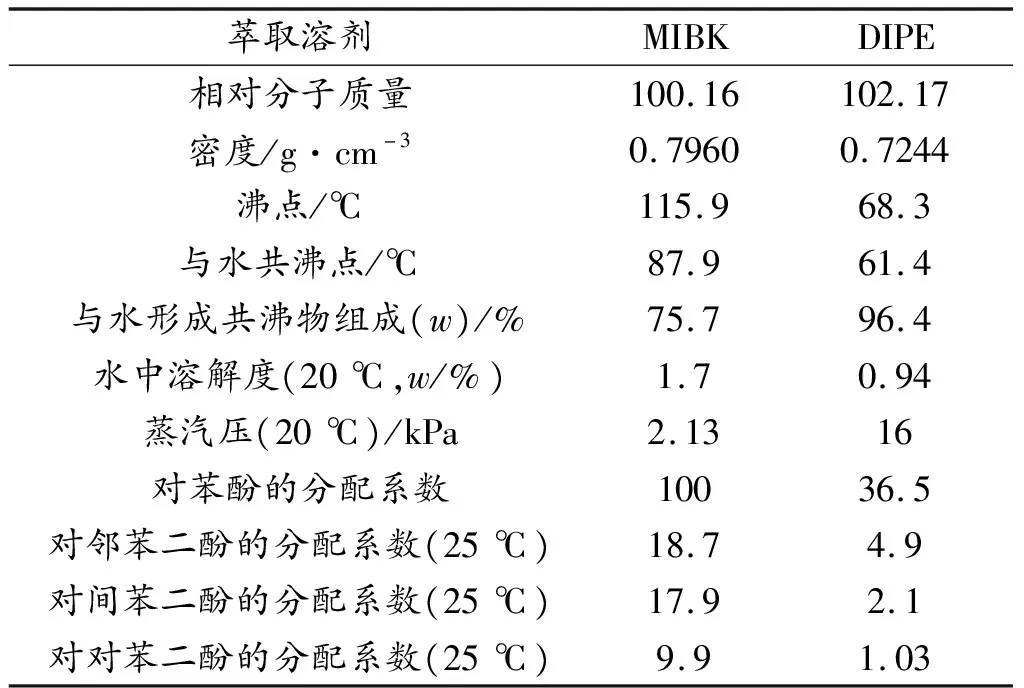

工业上目前最常用的萃取高浓煤化工含酚废水溶剂是二异丙醚(diisopropyl ether,DIPE)和MIBK。通过观察两种萃取剂物化性质可以发现,MIBK作为萃取剂时对各类酚的分配系数要远大于DIPE,且DIPE和水形成共沸物的共沸点比较接近,不利于其在工业上的回收[6-9]。MIBK与DIPE的对比如表1所示。

表1 MIBK与DIPE的物理化学性质及对酚的分配系数比较

MIBK其沸点较高的特性,决定了其可作为一种首选萃取剂,可在低于88 ℃(共沸点)下进行萃取,因此它有着宽广的萃取操作温度,并且其对酚类物质的分配系数远高于DIPE。

2 煤化工含酚废水酚氨回收发展状况

煤化工含酚废水的系统处理通常要经过油尘分离、酚氨回收、生化处理、深度处理等过程。酚氨回收工艺则是将含酚废水中的酸性气体如CO2、H2S 等、游离氨类、酚类等及其他长链有机物进行脱除和回收的一个流程,使处理后的废水达到直接进入生化处理的要求。其工艺的选择与废水处理量、废水中酸性气、氨、单元酚多元酚等物质组分的含量多种因素有关。

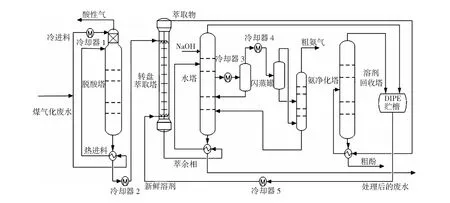

2.1 加压气化废水脱酸脱酚而后脱氨流程

20世纪80年代,赛鼎工程有限公司通过引进德国技术,根据实际情况经过不断研究,形成专有的脱酸-脱酚-脱氨工艺流程(萃取剂选用二异丙醚),并逐步应用于哈尔滨气化厂、义马气化厂、云南解化集团(中油萃取)等国内主要鲁奇气化煤化工企业。基本酚氨回收流程简图如图1所示,大致可分为4个部分:脱酸工段、萃取脱酚工段、脱氨与溶剂汽提、溶剂回收。

图1 煤化工废水处理脱酸萃取脱酚而后脱氨流程

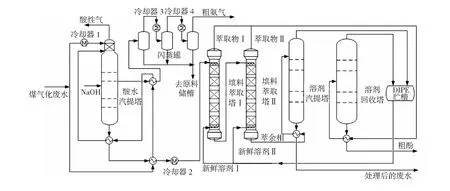

2.2 华南理工大学原有酚氨回收技术

在前者经验上,华南理工大学率先提出先脱酸脱氨的工艺,通过此步骤将废水pH值降至6~8.5,为脱酚工艺创造良好的萃取酸碱环境;而后再采用甲基异丁基甲酮作为萃取剂对单元酚和多元酚进行萃取,因此出水指标明显优于使用二异丙醚作萃取剂的情况,其可将酚氨回收出水指标的COD降低至2 000 mg/L,总酚质量分数低于250×10-6。流程如图2所示:

图2 华南理工大学原有酚氨回收流程

2.3 现运行酚氨回收技术SCUTPART

目前,针对COD质量分数高达5×10-2~8×10-2、总酚质量分数15 000×10-6以上、多元酚质量分数高于10 000×10-6以上的高浓度含酚废水及煤低温干馏废水,华南理工大学又提出多塔错流、单塔逆流的萃取方式,目前已在新疆广汇1 000万t/h煤炭分级提质煤化工废水酚氨回收项目中开展实施应用,处理水量150 t/h。流程核心简图见第38页图3。

图3 现运行酚氨回收技术SCUTPART

3 展望

高浓度煤化工含酚废水是煤化工领域最难处理的废水之一,尤其是近些年出现的劣质煤分级提质产生的COD质量分数高达5×10-2~8×10-2,总酚质量分数超过15 000×10-6的废水。高浓煤化工含酚废水处理中的除油技术、酚氨回收、高浓盐废水、零排放集成技术等尤受关注,已成为行业中热点研究课题。酚氨回收是整体解决高浓煤化工废水处理的关键技术,影响后续生化及高级氧化等一系列技术的稳定实施。由于各个煤化工企业运行实际情况需要,在设计之初考虑未充分,在实际运行时萃取剂温度、萃取相比、酚塔处理量、整体废水处理量、原水水质波动等情况下,使得酚氨回收操作不稳定,导致总体运行欠佳。本文对酚氨回收设计及MIBK相关的萃取运行及研究提出如下思考:

1)酚氨回收废水处理量的设计裕量和工业实际运行状况。设计初始处理量往往低于实际正常运行处理量,如,内蒙古某化肥项目设计初始废水处理量85 t/h,而真实运行时处理量需求量高达125 t/h~150 t/h。处理量增大或更换萃取剂也将导致系统运行热负荷超过设计预期,如某劣质煤干馏140 t/h废水处理项目,设计初始按酯类萃取剂运行,由于酯在中碱性环境下容易水解,而后更换成MIBK,真正运行时溶剂回收时热负荷无法满足新萃取剂的要求,只能间歇操作维持,大大增加开车试验成本和运行的不稳定性。

2)现有酚氨回收过程中萃取剂的更换问题。目前大多数煤化工企业的酚氨回收主要采用二异丙醚或甲基异丁基甲酮进行萃取。回收甲基异丁基甲酮的能耗虽然因其相变焓、溶解度、共沸组成等因素比二异丙醚高15%左右,但甲基异丁基甲酮挥发性更低(沸点远高于DIPE,而蒸汽压也远低于DIPE)使得其损失是DIPE的1/2~1/3。除此之外,甲基异丁基甲酮可接受较高温度区域的萃取温度,适应更复杂的含酚废水萃取,能将酚氨回收的出口废水指标降低得更低,增强了后续生化处理和高级氧化处理的稳定性,降低后续的运行成本,因此综合考虑能耗、处理稳定性和后续生化成本,MIBK更具明显优势。

3)针对侧重提高多元酚萃取效率的溶剂探索。醚、酮、酯类对单元酚萃取分配系数普遍较高,因此溶剂萃取脱酚主要关注多元酚萃取效果。由于甲基异丁基甲酮的工业化成功应用,以MIBK为中心的同分异构体甲基正丁基甲酮、甲基叔丁基甲酮,比它少一个CH2的甲基异丙基甲酮、甲基丙基甲酮等均成为研究热点,如甲基叔丁基甲酮沸点比MIBK低10 ℃,但对单元酚和多元酚的萃取效果都明显优于MIBK。也有思路朝向混合协同萃取,但需要在保证萃取效果真实有效的前提下,重点考虑两种或多种萃取剂的回收、多种萃取剂相互干扰及导致系统复杂性等问题。总体一种萃取剂能解决的问题尽量少用多种萃取剂,使得过程简洁明快。

4)萃取方式的创新。萃取剂本身的性质对萃取效果起决定性影响,而萃取方式同样非常关键。目前与煤化工废水萃取相关的方式也处于百花齐放态势,有转盘萃取塔、填料萃取塔、多塔错流单塔逆流萃取、离心萃取、连续逆流混合澄清方式、静态混合器结合澄清槽方式等,具体应用还需考虑占地面积、处理量、操作性、稳定性等问题。而萃取方式中萃取级数也是行业内关注的参数,对于不同的萃取剂、不同的被萃取物和不同的萃取设备都需要重新核算。