生产信息化系统在油井热洗中的实践与应用

◇江苏油田采油二厂 高重福

自从油田生产引入生产信息化系统(简称PCS)以来,油井的跟踪和判断就有了千里眼、顺风耳。PCS系统不仅可以减少洗井过程中的躺井,而且可以对油井热洗提前预警、制定洗井计划、减少躺井,节约作业费用,并取得了较好的经济效益。

1 前言

为了维护油井正常生产,常用加药、洗井等方法给油井清蜡。热洗是解决油井结蜡最彻底的方法。我们原来是按周期、经验洗井,洗井频次大,恢复期长,洗井影响产量多。今年以来,热洗理念发生了转变,我们充分利用油井信息化资料,按功图变化、油井载荷等资料综合分析,一井一策,有针对性地制定热洗计划、方案,既保证了油井正常生产,又减少躺井,节约了作业成本。

截至2019年底,我区共有油井517口,开井485口,自洗153井次,蒸汽洗25井次,热洗279井次。

2 PCS系统在热洗中的指导作用

(1)洗井过程中,光杆下不去,PCS系统助力彻底洗好井,减少躺井。

韦2-42井于2019年5月7日11:10开始洗井,温度80 ℃,排量1档,12:48第一罐水快洗完时,泵压从4 MPa上升到15 MPa,光杆下不去。停泵后,光杆上下活动正常。

12:48~14:21停泵,油井正常生产,自动排蜡,油管内环空排蜡畅通。14:11再次开泵洗井,洗通了,泵压8 MPa不再上升,光杆活动正常。15:10洗井结束,泵压降到6 MPa。

11:05功图为洗井前,13:08与14:09功 图为停泵,自动排蜡过程中的功图,15:10功图为洗井结束后。

第4张功图与第1张功图比较,明显变瘦,最大载荷从洗井前的51.02 kN-25.8 kN,最小载荷由21.74 kN-18.61 kN,交变载荷由29.28 kN-7.19 kN,说明光杆负荷减轻了,排蜡结束,油井洗通了。

在韦2-4、韦2-44、庄2-67、韦15-33、黄118等27口井的洗井过程中,都出现过光杆下不去的现象,运用韦2-42井经验,取得了同样的效果。

2019年热洗279井次,同比增加14井次,检泵作业70井次,同比(去年108井次)减少38井次,节约作业费用665万元。

(2)PCS系统可对油井何时洗井提前预警。

韦2-42自2018年4月10日作业,到2019年2月21日,最大载荷从43.49 kN-44.89 kN,316天涨3.2%。2019的2月22日至5月7日,最大载荷从44.89 kN-51.2 kN,76天涨17.7%,呈加速上涨趋势,结蜡严重,是造成光杆下不去的主要原因。最大载荷越来越大,最小载荷越来越小,两条曲线呈喇叭状趋势,这就是洗井最佳时间。应该提前制定洗井计划,防止结蜡躺井。

(3)PCS系统可制定洗井计划。

2019年共有38口井,由于光杆下不去而救井的现象。经分析认为,大部分油井,只要最大载荷升高超10%以上,就处于结蜡躺井的危险期,应该提前洗井。

根据油井历次洗井作业情况、结蜡速率、泵况、以功图叠加法、载荷曲线法,最大载荷增长率大于10%,最大载荷曲线、最小载荷曲线呈喇叭状趋势,制定洗井计划,一井一策,先加药,并及时洗井。洗井前,通过增加扫线工序,建立热场,解决了蜡堵管线造成躺井的问题。

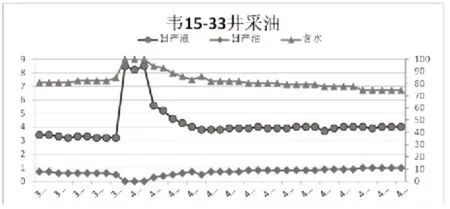

(4)PCS系统助力洗井短期增油。

2019年5月7日开始11:10洗井,12:48光杆下不去后,停泵,油井自动排蜡。12:21再次进行洗井,洗井排蜡较彻底。洗后动液面较稳定1229 m-1203 m,液量较稳定14.6t-14.8 t、含水下降93.3%-85.9%、油量上升1.0 t-1.7 t,11天增油7.7 t,效果较好。

2017年3月31日洗井,第一罐水结束后,光杆下不去,停泵2小时自动排蜡,再次进行洗井,洗井较彻底。洗后动液面上升1424 m-1383 m,液量稳中有升3.2 t-4.0 t、油量上升0.5 t-1.0 t、含水下降82.1%-74.3%,23天增油9 t,效果较好。

(5)PCS系统助力优化洗井参数,缩短油井恢复期,减少产量损失。

通过PCS系统,适时优化洗井参数,提高洗井液温度(第一罐水)80 ℃~85 ℃,降低排量(一般1档),延长洗井时间,减少洗井液进入地层,减轻油层污染,缩短油井恢复期。

表1 油井热洗恢复期对比表

据统计分析表明,恢复期大于8天的油井减少56井次,油井恢复期小于3天的油井增加57井次,单井平均恢复期从2018年的7.04天下降至4.8天,平均单井影响产量减少6.3 t/井,同比减少产量损失1568.7 t。

3 结论及建议

(1)以功图叠加法、载荷曲线法,最大载荷增长率大于10%,最大载荷曲线、最小载荷曲线呈喇叭状趋势,制定洗井计划,一井一策,及时洗井。

(2)洗井过程中,出现光杆下不去,不能强制洗井,应停泵观察,让油井自动排蜡,否则可能造成蜡卡躺井。排蜡高峰期(大约需要1.5~2.5小时)结束后,继续洗井,排蜡彻底,提高洗井效果。

(3)PCS系统助力优化洗井参数,缩短油井恢复期,减少产量损失。