600MW亚临界机组提效中汽轮机组改造方案分析

上海电气集团股份有限公司/上海电气电站服务公司 周 勇 陈鹏帅 李立伟

某电厂采用直流冷却式机组,冷却水来自周边湖泊,为保护湖水资源、同时响应国家能源局下发的《煤电节能减排升级与改造行动计划(2014-2020)》通知,决定将发电机组从湿冷改造为空冷,同步进行汽轮机本体通流改造以提高机组通流效率,将汽轮机的主再热蒸汽参数由538℃/538℃提升至600℃/600℃,实现降低煤耗率的同时提高电厂的热耗率。

1 汽轮机改造方案

某电厂的600MW 机组分别于2005年10月和2006年1月投入商业运行,其型号为N600-16.67/538/538,属于亚临界、单轴、四缸、四排汽、中间再热式汽轮机。机组的额定功率为600MW,最大连续功率为648.6MW,阀门全开工况功率为673.8MW。汽轮机整体由高压缸、中压缸和两个双流低压缸组成,高压缸、中压缸采用双层缸结构,低压缸均采用三层缸结构。汽轮机的通流部分共有58级叶片,高压通流部分由1级单列调节级(冲动式)和11级压力级(反动式)所组成。中压缸采用对称双流反动式压力级,低压缸采用双流反动式压力级。

限于当时的设计手段、制造工艺,亚临界600MW 三缸四排汽机组效率相对较低,经济性水平距现阶段国际国内先进水平有较大的差距,此外机组老化使得效率低下。汽轮机组改造前高压缸效率比设计低2.55%,中压缸效率比设计值低1.69%,低压缸效率比设计值低9.41%,最终热耗比设计值高350.5kJ/kWh。因此为提升机组经济性至国内同等级先进水平,同样需要对机组各系统进行改造。

1.1 汽轮机本体通流提效改造

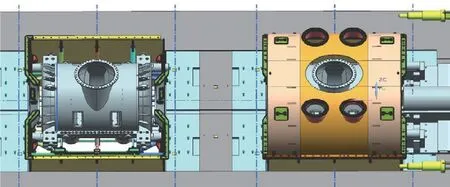

为进一步提高机组的效率降低热耗,使机组在允许的范围内最经济的运行,结合某电厂实际情况和降低煤耗指标的要求,本改造采用汽机侧主汽和再热温度都提升至600℃方案。由于改造中汽轮机进汽温度大幅升高、湿冷改空冷,在高中压缸基础保持不变的前提下,汽轮机本体包括高、中、低压模块各大小部件、通流叶片及隔板、各轴承等均需进行全新设计。对于汽轮机的高中压模块改造如图1所示。由于进汽温度、焓值的升高,主蒸汽携带的能量增强,为了减小容积时间常数,高、中压模块均采用了进汽阀门与汽缸直连的结构型式,取消了阀门与汽缸之间的导汽管。

图2 汽轮机低压模块改造方案

低压模块由湿冷彻底更换为空冷模块,汽缸与轴承座分离。低压模块在超超临界机组体系下进行了方案设计,低压外缸与排汽装置刚性连接,不参与滑销系统膨胀;低压内缸轴向支撑于轴承座;通流采用2×6+2×2的方式,前五级为AIBT 整体通流平台全新设计,后两级为740mm 标准的末级级组(图2)。

对于进汽阀门,由于本项目中的进汽参数有压力低、温度高的特点,进汽的容积流量较改造前增加了1.5倍左右,进汽阀门需按参数进行定制设计。同时考虑到超速工况、运行灵活稳定性的因素,主汽门采用带补汽阀的一体式阀门、再热汽门采用卧式提升式阀门进行方案设计。

1.2 汽轮机本体辅助系统改造

将汽轮机本体疏水系统、抽汽逆止阀、高排逆止阀以及排通风阀全部进行更换。轴封供汽系统取消原有主蒸汽供汽一路,保留轴封供汽母管减温器,轴封溢流增加一路至7号低加;保留原轴封供汽安全阀,但接口位置由改造前的减温器前改为减温器后;轴封加热器经核算后可以不更换,此外轴封系统阀门及其管路(包括轴封溢流)全部更换。低压缸喷水、疏扩喷水和三级减温减压器减温水系统阀门和管道全部进行更换。润滑油系统更换主油泵-油涡轮和油箱内部油管路,此外更换机座运转层以上部分套装油管道,顶轴油系统增加高中压模块轴承顶轴油管路。

1.3 热力系统及其辅机改造

由于参数提高较多,主蒸汽和旁路蒸汽管道材料全部更换成A335P92合金。对于高压加热器疏水排汽系统,1号高加更换蒸汽接管,2号高加更换短筒身;考虑到改造前3号高加运行情况较差,完全更换了3号高加。对于低压加热器疏水排汽系统,保留5号低压加热器,更换6、7、8号低压加热器。

汽轮机由湿冷改为空冷后,冷却水系统由开式循环改为闭式循环冷却水系统,供水来自干湿联合冷却塔冷却后循环使用的冷却水。对于凝结水系统,更换了全部汽机厂供货的疏水扩容器和三级减温减压器的减温水以及低压缸喷水系统;改造中新设置凝结水烟气余热利用系统,在6号低加进、出口引出部分凝结水混温后去烟气余热利用装置回收部分烟气热量后再返回5号低加出口,减少回热系统抽汽量,提高全厂的经济效率。抽真空系统作为直接空冷系统的主要组成部分,被用来建立和维持汽轮机组的低背压和凝汽器的真空[1]。由于空冷机组真空系统容积较湿冷机组大、空气泄漏量大,本次改造每台机组新安装2台100%容量水环真空泵组,以满足空冷机组抽真空的要求。

2 汽轮机组改造效果

改造后汽轮机组热耗率第一验收工况性能指标如表1,改造后#1、#2号机组性能指标均达到设计值。改造后机组达到了预期效果,可实现较好的节能效益,此外机组由水冷改为空冷后减缓了周边湖泊水位降低的趋势,对当地社会产生良好影响的同时促进了地方旅游经济的发展。

表1 改造后汽轮机组100%THA 工况性能指标

3 结语

两台汽轮机组实现了“跨代”升级改造,额定容量由600MW 增容5%至630MW,并将湿冷改为空冷以减少机组耗水量。改造中将超超临界百万汽轮机技术应用于亚临界机组,完成了国内首个湿冷到空冷的机组改造。改造后的机组主要性能均达到预期效果,高中低压缸效率均高于设计值1~2%,此外湿冷改空冷使电厂年总耗水量从1200多万立方米减少至280万立方米,具有良好的节能效益和社会效益,并且对国内外类似电厂的升级改造起到了很好的示范作用。