含锌冶金尘泥氨浸溶蚀实验研究

张晋霞,冯洪均,王龙,牛福生

(1.华北理工大学矿业工程学院,河北 唐山 063009;2.河北省矿业开发与安全重点实验室,河北 唐山 063009)

锌是一种重要的战略性基础材料,2018 年我国锌产量达到568.10 万t,消费量占全球的42.00%,而且资源自给率低,锌资源主要依靠进口,随着国民经济的快速发展,锌的使用量将持续增长,供需紧张的情况将日益紧张[1-2]。含锌冶金尘泥是钢铁工业生产过程中排放的固体废弃物,根据含锌尘泥中不同锌含量,可将含锌尘泥分为高锌尘泥(>30%)、中锌尘泥(15%~ 25%) 和低锌尘泥(<5%)。据统计,含锌冶金尘泥产生量约为粗钢产量的10%~ 12%,以2018 年我国粗钢产量超过9.0 亿t 计算,当年的含锌尘泥量就达到了9000 万t~ 10800 万t,加上历年堆存的数量,含锌冶金尘泥已经成为锌资源的重要来源[3-5]。

湿法工艺是处理含锌冶金尘泥的主要方法,主要分为酸法、碱法工艺。酸法工艺中矿物中的大量杂质Ca、Mg、Si、Fe、Al 等溶解进入溶液,消耗浸出剂,易形成氢氧化铁胶体,使得固液分离困难[6-7]。碱浸工艺主要利用配体NH3与Zn2+的配合作用使矿物中Zn(II)溶解,从而与Ca、Mg、Si、Fe 等杂质分离,氨浸工艺对Zn(II)的高选择性使其成为处理含锌尘泥的重要方法之一[8]。赵春虎[9]以氨水-硫酸铵为浸出剂,研究了不同条件因素对锌浸出率的影响,结果表明:当氨浓度为6 mol/L,浸出温度为40℃,时间为3h,液固比为5:1,搅拌速度为400 r/min 时,锌的浸出率可达72.5%。杨声海等[10]针对云南某湿法炼锌浸出渣,使用硫酸强化法对冶金尘泥中的有用元素进行浸出,通过正交实验结果显示:在较优条件下其中有用金属元素浸出率高达97%。王瑞祥[11]研究了Zn(II)-NH3-Cl-CO32--H2O 热力学平衡,并对热力学结果进行了实验验证,结果表明,NH4Cl浓度较高时,可大幅度降低氨水消耗,减少了氨气挥发对人体、环境的危害。总之,NH3-NH4Cl体系处理含锌冶金尘泥具有工艺流程短、净化负担轻、环境污染小、投资少等特点,对我国储量巨大的含锌尘泥的开发与利用具有重大意义。

本论文在含锌冶金尘原料性质分析的基础上,以氨水/氯化铵、氨水/硫酸铵为浸出剂,探讨了浸出剂类型及浓度、浸出温度、反应时间、搅拌速度等因素对锌浸出率的影响规律,为后续开发利用该类型二次资源提供参考工艺和基础数据。

1 实 验

1.1 原料性质

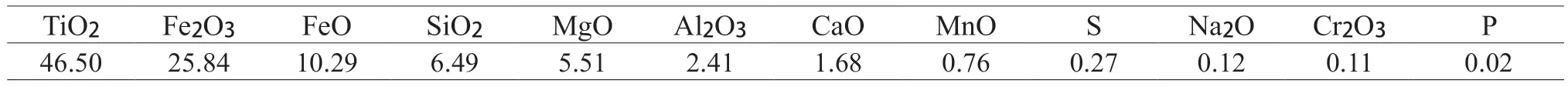

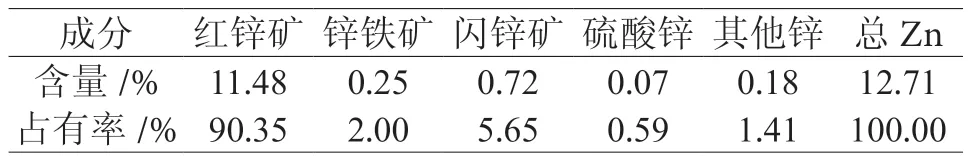

使用的冶金粉尘原料来自钢厂,化学成分分析结果见表1,物相分析见表2。

表1 微细粒级钛精矿主要化学成分/%Table 1 Main chemical composition of micro-size fraction titanium concentrate

表2 矿物物相分析Table 2 Phase analysis of minerals

由表1 可知,金属锌的含量为12.74%,主要杂质为硅、铝、钙等元素。从锌的物相分析可以看出,冶金尘泥中的锌主要以红锌矿(ZnO)的形式存在,占有率为90.35%,因此后续浸出工艺主要是对氧化锌进行浸出。

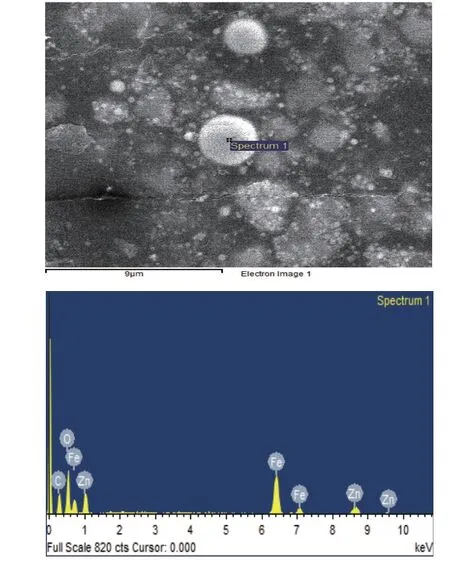

使用SEM-EDS 对含锌冶金尘泥一些区域进行能谱分析,能谱分析选择区以及各选择区域的能谱图见图1。

图1 冶金尘泥SEM-EDSTable 2 Phase analysis of minerals

各成分质量分数见表3。由表3 可知,冶金尘泥原料中所含的主要元素为O、Fe、Zn 等。

表3 含锌冶金尘泥各成分质量分数Table 3 Quality fraction of components of metallurgical dust containing zinc

1.2 实验方法

称取15.00 g 的冶金尘泥,用一定浓度的氨水/氯化铵、氨水/硫酸铵作为浸出剂进行浸出实验,试验在300 mL 的锥形瓶中进行。采用恒温磁力搅拌器保持恒定的反应温度及搅拌速度,控制温度误差为±1℃,浸出结束后采用真空泵抽滤、取样,根据浸出残渣的品位等级计算含锌尘泥中锌的浸出率。

2 结果与讨论

2.1 不同化学物质配比对含锌粉尘浸出率的影响

2.1.1 浸出剂类型及浓度对含锌粉尘浸出率的影响

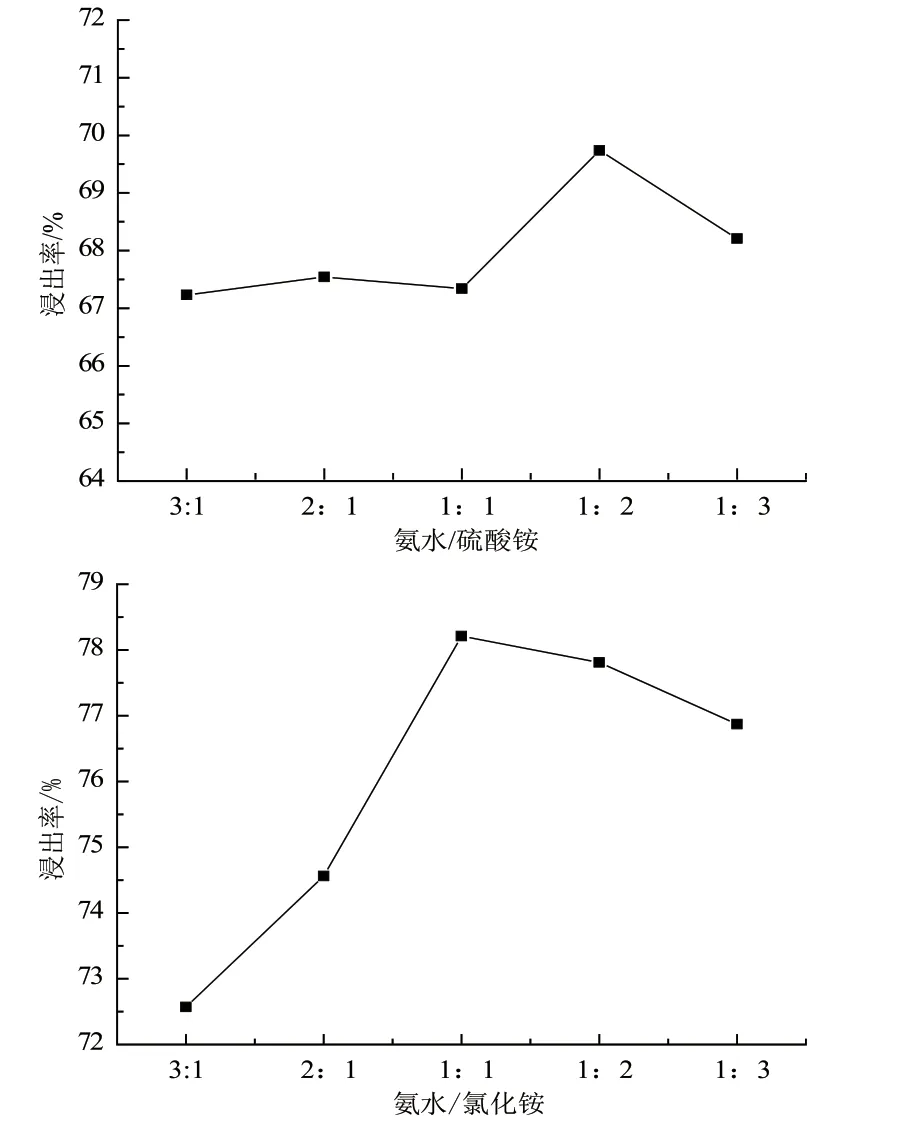

在反应温度为50℃、液固体积质量比为4:1、搅拌速度为400 r/min 以及浸出时间为2 h 的条件下,考察氨水/氯化铵、氨水/硫酸铵在总氨浓度为5 mol/L 条件下,氨水/铵根离子分别为3:1、2:1、1:1、1:2、1:3 对含锌冶金尘泥中锌浸出率的影响,结果见图2。

图2 不同浸出剂配比与锌浸出率的关系Fig.2 Relationship between different ratio of leaching agent and zinc leaching rate

从图2 可以看出,在氨水/硫酸铵体系中随着硫酸铵比例的增加,刚开始浸出率增加的幅度较小,当氨水/铵根离子比例到达1:1 时浸出率开始增加并在1:2时达到最大值69.74%,随后浸出率又开始降低,但幅度较小。在氨水/氯化铵体系中,当两者比例为1:1 时,此时浸出率达到最高值为78.21%,因此在后续研究中,选择氨水/氯化铵为浸出剂。

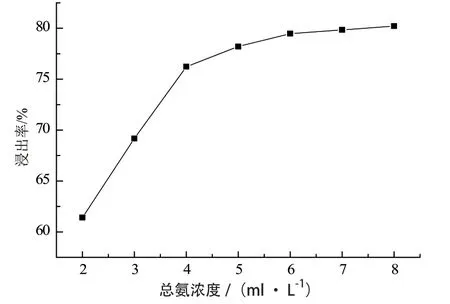

在上述条件不变的基础上进行总氨浓度实验,结果见图3。

图3 总氨浓度与锌浸出率的关系Fig.3 Relationship between total ammonia concentration and zinc leaching rate

由图3 可见,锌的浸出受总氨浓度的极大影响,并且随总氨浓度的增大不断提高,之后逐渐趋于稳定,总氨浓度在6 mol/l 和8 mol/l 时仅提高仅1 个百分点,为降低浸出剂损耗,选取总氨浓度 6 mol/L 较佳,此时锌的浸出率为79.47%。

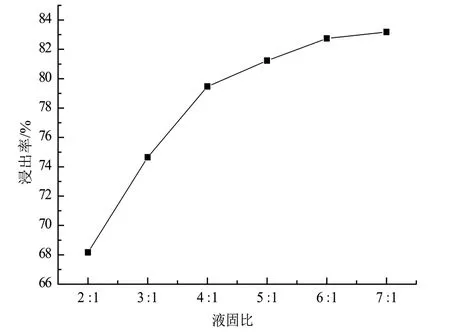

3.1.2 液固比对含锌尘泥浸出率的影响

选取总氨浓度为6 mol/L、反应温度为50℃、搅拌速度为400 r/min、液固比为4:1、浸出时间为2 h,探索不同液固比对锌的浸出率影响规律,结果见图4。

图4 液固比与锌浸出率的关系Fig.4 Relationship between ration of liquid to solid and zinc leaching rate

从图4 可以看出,在其他条件不变的情况下,锌的浸出率随液固比的增加而增加,当液固比为2:1 时,锌的浸出率最低,只有68%左右。当液固比达到6:1 时,锌的浸出率达到82%,之后再增大液固比浸出率几乎保持不变。分析其原因,主要是液固比的增加提高了浸出液的流动性,促进了细小颗粒之间的接触与碰撞,加剧了反应的进行。出于节约药剂,选择液固比为6:1,此时锌的浸出率为82.75%。

2.1.3 反应温度对含锌尘泥浸出率的影响

探索不同浸出温度对锌的浸出率影响规律时,设定总氨浓度为6 mol/L、搅拌速度为400 r/min、液固比为6:1、浸出时间为2 h 不变,得出一系列研究结果见图5。

图5 浸出温度与锌浸出率的关系Fig.5 Relationship between leaching temperature and zinc leaching rate

由图5 可知,冶金尘泥中锌的浸出率随浸出温度的增加而不断提高,当浸出温度为20℃时,此时的浸出率仅为73%左右,当浸出温度为60℃时,浸出率达到了83.17%,如果继续提高温度,此时浸出率增加的较为缓慢,考虑到节能,初步确定浸出温度为60℃。

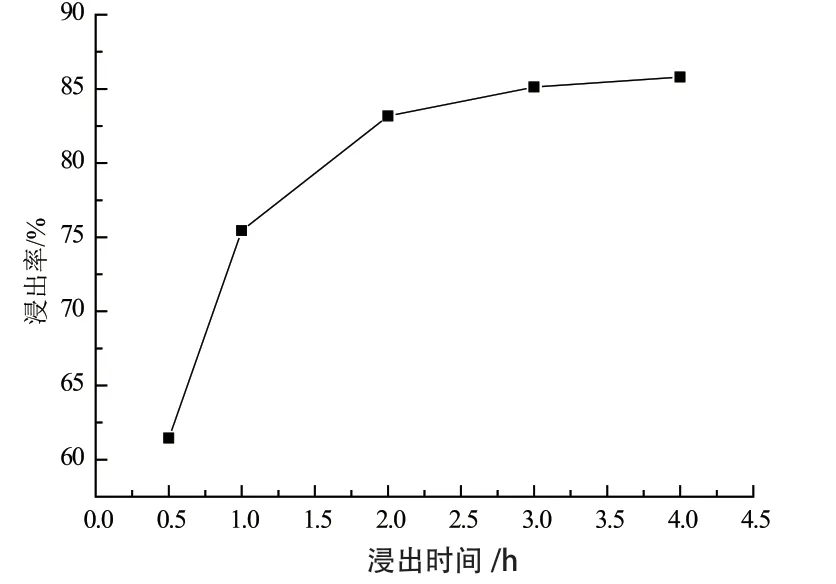

2.1.4 浸出时间对含锌尘泥浸出率的影响

选取总氨浓度为6 mol/L、反应温度为60℃、搅拌速度为400 r/min、液固比为6:1,探索不同浸出时间对锌的浸出率影响规律,结果见图6。

图6 浸出时间与锌浸出率的关系Fig.6 Relationship between leaching time on zinc leaching rate

由图6 可知,随着浸出时间的增加,锌的浸出率呈逐渐增加的趋势,当浸出时间超过2 h,锌的浸出率增加的幅度较小,同时考虑到增加浸出时间随之带来的生产能力下降、生产成本增加,因此浸出时间定为2 h,此时锌的浸出率为83.21%。

2.1.5 搅拌转速对含锌尘泥浸出率的影响

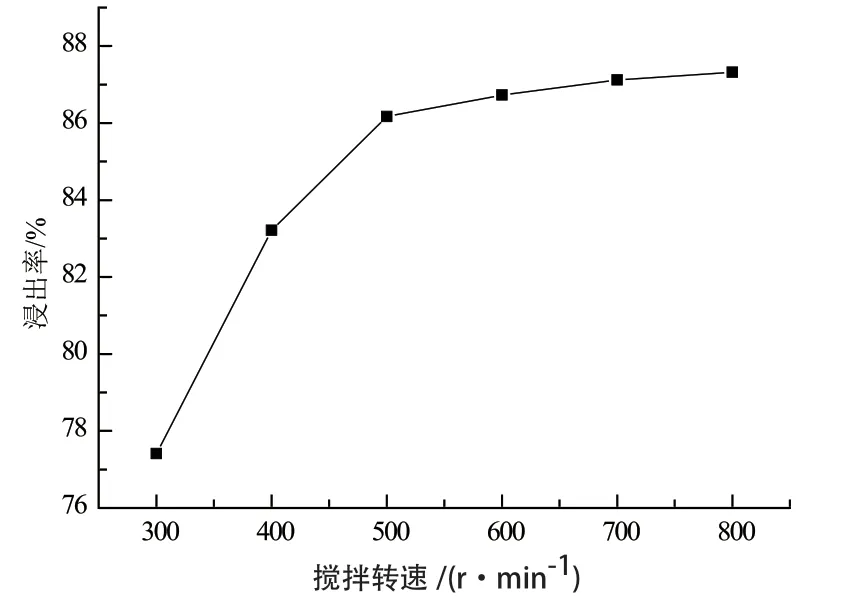

选取总氨浓度为6 mol/L、反应温度为60℃、液固比为6:1、浸出时间2 h,探索不同搅拌速度对锌的浸出率影响规律,结果见图7。

图7 搅拌转速与锌浸出率的关系Fig.7 Relationship between stirring speed and zinc leaching rate

从图7 可以看出,随搅拌转速不断增大,对含锌冶金尘泥的影响越来越大,最后趋于平缓。分析其原因,当搅拌速度过低时矿浆中的尘泥颗粒容易发生干涉沉降,若搅拌速度过大,则会提高生产能耗和成本,综合考虑确定搅拌速度为最为适宜,此时冶金尘泥锌的浸出率为85.44%。

2.2 较佳条件验证实验

通过上述单因素条件实验分析,可以确定采用氨水/ 氯化铵复合剂从冶金尘泥中浸出锌的较佳工艺条件为总氨浓度6 mol/L、氨水/铵根离子比例为1:1、浸出温度为60℃、液固比为6:1、浸出时间2 h、搅拌速度为500 r/min。在此较佳浸出条件下,对冶金尘泥进行了多次氨浸验证,结果表明试验重复性较好,锌的浸出率均大于85%,铁、硅等其他杂质矿物不浸出,说明氨浸工艺能够实现从冶金尘泥中选择性浸出锌。

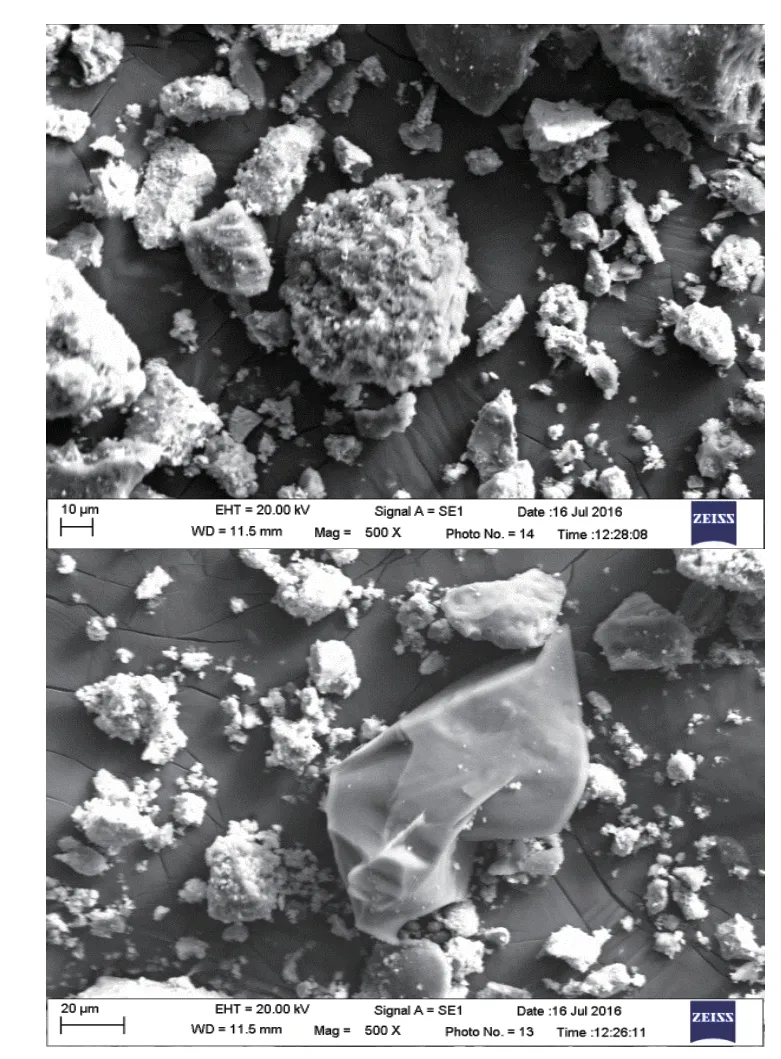

2.3 浸出渣微观结构分析

在上述较佳浸出参数条件下进行了实验,对浸出渣进行了扫描电镜分析,结果见图8。

图8 浸出渣SEMFig.8 SEM spectrum of leaching residue

由图8 可以看出含锌尘泥经氨浸后的颗粒表面呈现一定溶蚀痕迹,且出现定向排列的裂痕,说明在浸出过程中是沿着某些晶面进行的反应,浸出结果较为理想,为从冶金尘泥中综合回收锌提供了一定的理论指导与技术支持。

3 结 论

(1)从含锌尘泥的原料性质分析可知,金属锌的含量为12.74%,主要杂质为硅、铝、钙等元素;锌物相分析表明锌主要以红锌矿(ZnO)的形式存在,占有率为90.35%,浸出工艺主要是对氧化锌进行浸出。

(2)采用氨浸工艺从冶金尘泥中选择性回收锌的较佳工艺条件为:总氨浓度6 mol/L、氨水/铵根离子比例为1:1、浸出温度为60℃、液固比为6:1、浸出时间2 h、搅拌速度为500 r/min。

(3)在较佳工艺参数条件下进行了多次氨浸验证试验,锌的浸出率均大于85%,铁、硅等其他杂质矿物不浸出,实现了锌的选择性浸出。