管道超声导波检测用磁致伸缩涂层传感器研究∗

戚青丽沈功田∗郑 阳黄松岭潘晴川

(1.中国特种设备检测研究院,北京 100029;2.清华大学电机系,北京 1000084)

超声导波无损检测技术是一种新型的无损检测和结构健康监测方法[1],通过在测试物体内激励机械振动产生弹性导波,导波在传播过程中,铁磁体内各部分均发生变化,相应的磁导率也发生变化,进而导致铁磁体内磁感应强度发生变化。 磁感应强度的变化会引起电压的变化,即可检测出铁磁体构件中是否存在腐蚀、裂纹等缺陷,尤其适用于高温高压、难以接近的管道与压力容器的定期检测与在线监测。 而磁致伸缩导波无损检测具有传播距离长、检测全面和效率高等优点[1],被用于管道、锚杆等特殊结构中的缺陷检测[2-4]。 现用传感器主要有三种类型:压电传感器、电磁超声传感器和磁致伸缩传感器。

目前压电传感器的研究和应用最为广泛,其原理是指一些各向异性压电晶体受到机械应力后产生偶极的现象[5],但是检测过程中通常需要耦合剂来保证与被测物之间接触,被测物表面通常要进行一定的预处理,因此不能实现非接触式和高温无损检测。 电磁超声传感器的工作原理是高频电涡流受到方向交变的洛伦兹力的作用,从而使工件表层产生振动,并以超声波的形式沿一定方向传播出去。 电磁超声传感器的主要优点[6]是非接触,有一定的提离距离,但是换能效率相对较低,导致检测传播距离短。 磁致伸缩传感器的检测原理是基于磁致伸缩现象[7],检测范围大,能实现非接触式检测,适应高温腐蚀等恶劣环境,其换能效率虽然低于压电传感器,但是其检测精度仍然能满足绝大多数的检测需求。

磁致伸缩超声导波检测最初是利用铁磁性材料自身的磁致伸缩效应[8-10],但是磁致伸缩效应较弱,导致导波信号衰减严重,检测灵敏度不高。 随后研究者在被检测试件上粘贴磁致伸缩带材,通过激发磁致伸缩材料产生超声导波,经环氧树脂耦合至管道壁内并沿管道双向传播来进行裂纹、腐蚀等缺陷的检测[11],其原理是通过增加被检测试件在外加磁场作用下磁化状态的变化进而提高导波检测灵敏度。 美国西南研究院导波检测采用的磁致伸缩材料为铁钴合金带材[12-13],而国内从事磁致伸缩导波检测的研究机构用的也是铁钴带材,且依赖于进口,如中国特种设备检测研究院和浙江精益有限公司等[14-15]。 另外环氧树脂胶是一种有机物,在恶劣环境下长期使用会发生失效,进而不能实现长期的在线监测。 再者,对于一些复杂结构件,如铁路钢轨、斜拉桥、钢丝锁体等的检测,磁致伸缩带材和被检测试件难以很好地贴合。

近年来,磁致伸缩涂层导波技术开始为国内外研究者所关注。 早在2007 年,Liang S[16]等人就提出利用大气等离子喷涂制备铁钴磁致伸缩涂层,但是仅限于制备了铁钴涂层并对其组织和性能进行研究,就涂层的超声导波传感特性并未展开研究。2018 年,中科院的Wangwen[17]等人通过磁控溅射技术在压电基底上溅射铁钴薄膜,搭建表面声波磁力装置,研究装置的磁滞误差和磁性敏感度。 直到2019 年,戚青丽[18-19]等人通过超音速火焰喷涂技术在被检测试件上制备铁镓合金和铁铝合金磁致伸缩涂层,并对其超声导波特性进行研究。 研究发现涂层与基底材料之间结合良好;在不锈钢管道的一端喷涂铁镓磁致伸缩涂层,另一端人为制造缺陷,导波检测系统能检测到缺陷处的信号回波,说明通过在被检测试件上制备磁致伸缩涂层并进行缺陷检测是可行的。 2019 年S. W. Glass[20]等人采用冷喷涂技术,在被检测试件上制备CPNi(纯镍)涂层并研究其超声导波特性,结果表明磁致伸缩冷喷涂传感器有望适用于恶劣环境和长期的在线监测。 浙江大学的吕福在[21]等通过热喷涂技术在钢芯铝绞线的电缆上喷涂铁镓磁致伸缩涂层,并研究涂层的超声导波性能。 研究发现,磁致伸缩涂层导波可以适用于大曲率、不规则部件的无损检测,因此磁致伸缩涂层导波在无损检测领域和结构健康监测领域有良好的应用前景。

截止目前,国内研究机构虽已报导了磁致伸缩涂层导波相关论文,但是有关磁致伸缩涂层传感器的开发并未见报导,仪器相关的标准也未见制定。

因此,本文的研究目的是开发用于监检测管道的磁致伸缩涂层超声导波传感器,既能实现管道的在线监测,又能降低检监测成本,适合大曲率、不规则结构的无损检测与长期监测。

1 传感器的设计

1.1 传感器原理结构设计

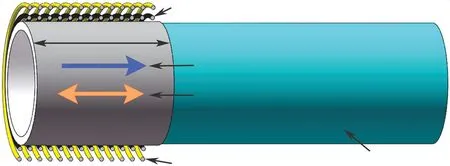

在被检测管道上一端喷涂磁致伸缩涂层,并在管道上绕制激励、偏置和接收线圈,当偏置和激励线圈中分别通入直流电和交流激励信号时,磁致伸缩涂层产生伸缩应变,激励出纵向超声导波。 弹性波的传播会引起管道中质点的振动,基于逆磁致伸缩效应,在接收线圈中将会产生感应电动势。 当环绕磁致伸缩涂层的激励线圈中通以脉冲电流时,会产生沿管道轴向的动态磁场,在静态和动态两个正交磁场的作用下,基于魏德曼效应,激励出扭转波,接收线圈中将会产生感应电动势。

如图1 所示,轴向超声导波传感器由偏置线圈、激励线圈、接收线圈、磁致伸缩涂层和管道5 部分组成,。 偏置磁场由直流通电线圈提供,并确定线圈的长度和匝数;激励线圈中通入励磁电流时会产生变化的轴向磁场,接收线圈能够接收到轴向超声导波的回波信号。

图1 管道轴向超声导波传感器的结构图

磁致伸缩涂层检测系统的工作原理为偏置线圈产生沿轴向的偏置磁场,磁致伸缩涂层导波传感器发射脉冲信号使激励线圈产生交变磁场,在两个正交磁场的交互作用下磁致伸缩涂层发生形变,形成波源。 磁致伸缩涂层产生的轴向导波在管道中传播,遇到缺陷时部分能量反射回来形成反射回波。基于逆磁致伸缩效应,回波信号经过磁致伸缩导波传感器中的接收线圈时将转化为电信号,接收装置采集器对电信号进行处理,通过对接收到的信号进行分析,确定管道中缺陷的信息。

磁致伸缩涂层传感器是一种非接触磁致伸缩导波传感器,适用于铁磁和非铁磁材料的检测。 主要是利用喷涂技术将磁致伸缩材料喷涂在被检测试件上,既能增加外加磁场作用下,材料内部应力导致的磁导率的变化进而提高检测灵敏度,又能克服导波检测对环氧树脂等粘接剂的依赖,实现长期在线监测。

1.2 传感器参数设计

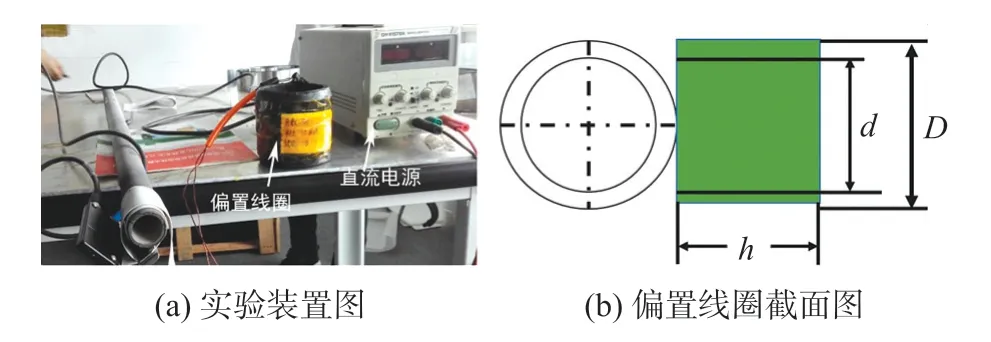

本实验选择在管道外壁喷涂一段磁致伸缩涂层,图2(a)为在管道上激发磁致伸缩轴向导波的实验装置。 在涂层的外侧缠绕偏置线圈,线圈匝数为300,内径为65 mm,外径为75 mm,线圈的长度为95 mm,图2(b)为偏置线圈的截面图,在偏置线圈中通入直流电提供偏置磁场。 通过导波探头将传感器的接收端和信号采集器相连接,最终在电脑上显示接收信号。

图2 磁致伸缩涂层传感器的实验装置图

1.2.1 线圈中心处产生的磁场强度计算

对于空心螺线管,中心处产生的磁场强度H为:

式中:N为线圈匝数,I为偏置线圈中通入的电流,L为线圈的有效磁路长度。

偏置线圈的有效磁路长度L为:

式中:d为线圈的内径,D为线圈的外径,π 为圆周率,将D和d代入式(2)得L为22 cm。

因此偏置线圈中通入不同的直流电时,对应产生的磁场与电流的关系为:

H=NI/L=300I/22 =1364IA/m=17.05IOe (3)

1.2.2 激励线圈和接收线圈

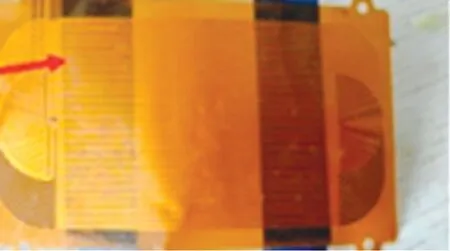

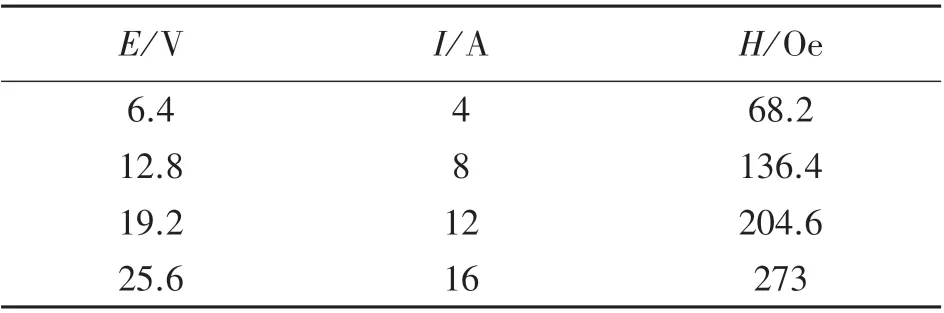

由于待检测管道为圆柱形状,因此选择带状线圈探头,探头主要由带状电缆和适配器组成,跑道形激励线圈和接收线圈封装在带状电缆内,如图3所示。

图3 带状电缆内部线圈结构

2 磁致伸缩涂层传感器的制作

磁致伸缩材料是电磁超声导波传感器的核心敏感材料,但是传统磁致伸缩材料(镍、铁钴、铁铝等)磁致伸缩性能低,超磁致伸缩材料铽镝铁合金价格昂贵、力学加工性能差[22],而Fe-Ga 合金是一种新型的磁致伸缩材料,他不仅具有良好的力学加工性能,而且具有高的磁致伸缩应变系数,填补了传统磁致伸缩材料与超磁致伸缩材料之间的空白[23]。

基于Fe-Ga 磁致伸缩材料具有磁致伸缩及磁机械耦合系数高(300 × 10-6以上)、工作磁场低(16 kA/m)、滞后小、居里点高、磁致伸缩系数随温度变化小、响应时间短等特点,本实验首先制备Fe-Ga 磁致伸缩粉末,并采用热喷涂的方式把磁致伸缩粉末喷涂在316 L 不锈钢管道,厚度为440 μm。 采用电阻应变片法,通过磁致伸缩测试仪测试Fe-Ga涂层的磁致伸缩曲线,如图4 所示,可以发现在外加磁场的作用下,随着静态磁场的增加,涂层的磁致伸缩应变先增加后趋于饱和,当磁场达到1 400 Oe时,饱和磁致伸缩系数为32×10-6;外磁场卸载过程,磁致伸缩系数随磁场减小而减小,当磁场为零时,磁致伸缩系数也减为零。

图4 Fe-Ga 涂层的磁致伸缩曲线

3 磁致伸缩涂层导波实验平台的搭建

本实验采用MSGW30 超声导波检测系统,它是基于磁致伸缩原理研发的一套通用导波检测系统,通过配制不同的导波探头,可实现管、板、绳索、棒杆等构件的快速扫查,并可对缺陷进行定位。 将MSGW30 超声导波检测仪与管道检测探头、板检测探头连接时,可以分别实现对管和板的A 扫检测。

选用长1 m、外径30 mm、壁厚5 mm 的316L 不锈钢管道,在其一端喷涂宽度为50.8 mm、厚度为440 μm 的铁镓磁致伸缩涂层,采用MSGW30 超声导波检测系统,封装激励线圈和接收线圈的带状电缆宽度为50.8 mm,搭建如图5 所示的磁致伸缩涂层传感器测试装置。

图5 管道轴向超声导波传感器的工作原理图

将超声导波收发一体传感器装置缠绕在涂层的周围,在距离管道另一端0.27 m 的位置制作深度为2.5 mm,轴向宽度为1.8 mm 的人工缺陷,缺陷和传感器的位置,如图6 所示。

图6 传感器及人工缺陷的位置示意图

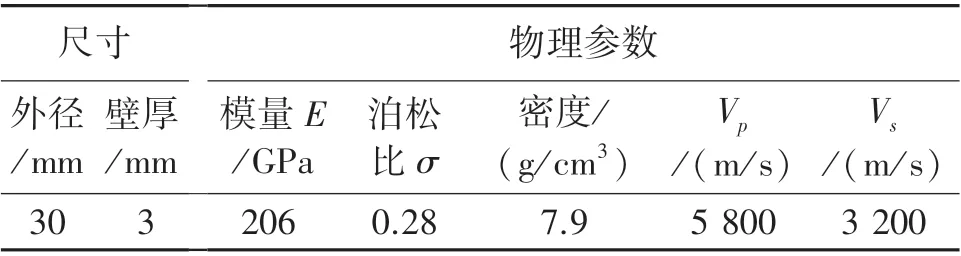

超声导波具有频散特性,是导致导波衰减的一个主要原因。 根据316L 不锈钢管道的外径、壁厚几何参数和弹性模量、泊松比、密度、纵波波速Vp 和横波波速Vs 等材料参数,如表1 所示,通过数值计算得到管道群速度-频散曲线如图7 所示。

表1 316L 不锈钢管道的尺寸及物理参数

图7 是316L 不锈钢管道激发L 模态超声导波时的群速度频散曲线,可以明显看出500 kHz 频率范围内有L(0,1)、L(0,2)和L(0,3)三种低阶的L模态导波。 在180 kHz 附近,L(0,1)阶和L(0,2)阶模态导波的频散曲线相对平坦,频散性较弱。 选择超声导波激励中心频率,首先要保证导波是非频散或者频散性较弱,其次,在保证导波具有足够检测灵敏度的前提下,选择的激励频率应尽量低,因此选择180 kHz 频率区域作为超声导波的激励中心频率。在180 kHz 频率范围附近,不锈钢管道中产生L(0,1)阶和L(0,2)阶导波的波速分别接近2 950 m/s和4 960 m/s,两种低阶L 模态超声导波的回波信号能够清晰区分,这为信号的处理和缺陷的识别创造了有利条件。 因此本研究中用来激励超声导波信号的中心频率选为180 kHz。

图7 316L 不锈钢管道激励L 模态导波的频散曲线

在长距离管道的检测应用中,由于频散特性的存在,导波传播过程中衰减随检测频率增加而增大,通过合理选择衰减小、频散弱的超声导波模态和检测频率范围,能够有效增大检测距离和检测灵敏度。

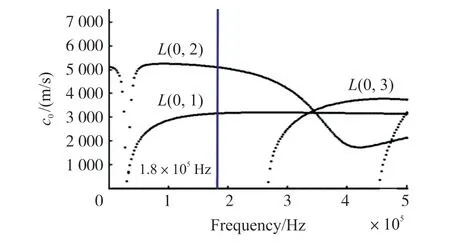

在磁致伸缩导波激励过程中,施加静态偏置磁场的作用是使动态磁场工作在磁致伸缩应变灵敏度最大的位置,以便产生大的动态扰动,因此,为保证磁致伸缩导波传感器的换能效率最大,偏置磁场应尽量选择磁致伸缩应变灵敏度系数(即压磁系数d33)最大值对应的磁场强度附近。 本实验主要在优化静态偏置磁场方面进行研究,在偏置线圈中通以表2 所示的直流电时,通过线圈中心处产生磁场强度的计算公式H=NI/L=300I/22=1 364IA/m=17.05IOe,得出线圈产生的偏置磁场的大小,如表1 所示。 在其他条件不变的情况下,研究不同静态偏置磁场下磁致伸缩涂层激发的超声导波以及缺陷和端面处的信号回波,进而评估磁致伸缩涂层传感器的缺陷检测能力。

表2 偏置线圈中通入直流电对应产生的磁场

4 测试结果与分析

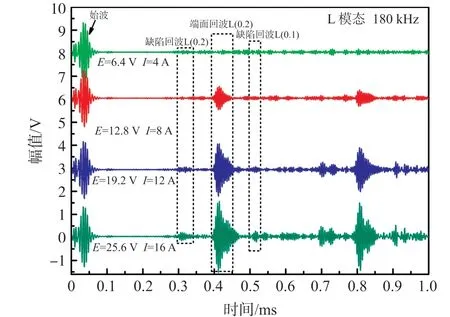

管道缺陷的测试结果如图8 所示,在通入如表2所示的直流偏置磁场作用下,在导波的一次反射周期内,接收线圈接收到缺陷处L(0,1)和L(0,2)回波的时间分别为0.30 ms 和0.51 ms,接收到端面处L(0,2)一次信号回波的时间为0.42 ms。 根据管道中波的传播速度和回波时间,计算得到缺陷位置与管道端面位置,这与实际缺陷位置一致,证明了磁致伸缩涂层导波传感器可对缺陷进行准确地地位。 检测系统激励产生的磁致伸缩超声导波在管道的2 个端面间进行往返多次反射,传播过程中导波幅度衰减较慢,表明磁致伸缩导波具有长距离检测的能力。

图8 管道端及人工缺陷处的回波信号

在导波的接收过程中,静态偏置磁场与接收端导波幅值大小有直接关系。 如图8 所示,随着静态偏置磁场增大,接收端导波幅值(电压)也逐渐增大,偏置电流为16 A 时,偏置线圈中产生磁场的大小为273 Oe,接收到缺陷处L(0,1)和L(0,2)一次回波信号的幅值均最大,分别为0.20 V 和0.24 V,端面处L(0,2)一次回波信号的幅值和1.44 V,这与磁致伸缩材料的磁致伸缩应变灵敏度d33对应磁场H33有关。 当施加的静态偏置磁场与H33接近时,使动态磁场工作在磁致伸缩应变灵敏度(dλ/dH)最大的区域,传感器由磁能转换成机械能的换能效率最高。

上述研究结果表明,磁致伸缩涂层传感器在管道上能有效地激励和接收轴向传播的超声导波。 当不锈钢管道上存在缺陷时,涂层激励的超声导波可以检测到缺陷,并进行定位。 本研究利用通电线圈提供偏置磁场,暂未考虑磁化器和激励磁场的设计。在之后的研究中将会采用实验和仿真相结合,搭建磁致伸缩涂层导波在线监测实验系统。

5 结论

①本文以传统磁致伸缩导波检测为基础,首先制备Fe-Ga 磁致伸缩涂层,涂层的磁致伸缩应变系数为32×10-6。 基于磁致伸缩效应的磁致伸缩超声导波传感器工作原理,对传感器的结构及偏置线圈参数进行设计,开发了磁致伸缩涂层传感器。

②在1m 长预置人工缺陷的316L 不锈钢管道一端喷涂Fe-Ga 涂层,偏置线圈中通入直流电与产生偏置磁场的关系为17.05I Oe,通入不同的直流电,得到缺陷处回波信号与偏置磁场的关系,当定管道导波的激励中心频率为180 kHz,偏置磁场为273 Oe 时,得到缺陷处L(0,1)、L(0,2)和端面处L(0,2)的回波信号幅值分别为0.24 V、0.20 V 和1.44 V。 实验结果表明磁致伸缩涂层传感器可以对缺陷进行准确定位,验证了涂层导波传感器检测能力的可靠性。

③磁致伸缩涂层传感器的开发克服了磁致伸缩带材传感器对环氧树脂等耦合剂或粘接剂的依赖,具有结构简单、环境适应能力强、适用广泛等特点,在无损检测和结构健康检测领域具有重要的科学研究及工程应用前景。