碳纳米管改性的丙烯酸酯类高吸油树脂的吸油性能研究

韩超, 孔令通

(1.山西晋环科源环境资源科技有限公司, 太原 030024;2.中国石油天然气股份有限公司上海销售分公司, 上海 200122)

高吸油树脂是目前吸油材料研究的热点, 其中丙烯酸酯类的高吸油树脂因其具有较高的吸油率、良好的油水选择性和较强的贮油能力等性能优势而广受关注[1]。 随着单体碳链长度的增加, 树脂对油品的亲和性能也增强, 因此长链单体共聚成为该类材料的研究新方向[2]。 这种材料孔隙结构并不发达, 比表面积相对较小, 这使得目前在合成高吸油树脂的过程中会添加某些无机纳米材料来增加树脂的孔结构, 以提高其吸油率[3]。 目前聚丙烯酸酯类高分子材料和无机纳米材料复合研究已经取得了不小的进展, 陈静等[4]将修饰过的碳纳米管(CNTs)和聚氨酯-丙烯酸酯材料复合, 发现复合材料在疏水性、 热稳定性和力学性能等方面均有显著提高。王大程等[5]采用CNTs 和丙烯酸酯为主要组分制备一种复合相变胶囊, 发现复合材料的热力学性能得到明显提升。 和单一组分的高分子材料相比, 无机材料的加入能使复合材料的机械性能得到一定的提升。 罗锋[6]制备了包含聚甲基丙烯酸甲酯等3 种组分的复合材料, 并对其光催化性能及微波吸收性能进行了评价。 上述研究均取得较好的效果。

多壁CNTs 是目前研究较多的一种碳纳米材料, 该材料具有机械强度高、 导电导热性高、 化学稳定性高等优点, 已在多个领域取得了广泛的应用, 例如生物传感器的镀膜材料[7]和固相萃取吸附剂[8]。 此外多壁CNTs 还具有低密度、 高孔隙率、三维网络结构和良好的疏水性能, 这也使得其在油水分离领域具有广泛应用[9-10]。 目前已经有学者将CNTs 和有机材料进行复合制备得到某些具有特殊性能的新型材料[11], 但原始的CNTs 表面很难与有机组分很好地结合, 需要对其表面进行活化, 以期能够与有机组分很好地结合在一起[12]。

本研究将CNTs 与高分子吸油材料(PSES)进行复合, 以期提高吸油树脂材料的吸油性能。 采用悬浮聚合法合成以甲基丙烯酸十八酯(SMA)和甲基丙烯酸异辛酯(EHMA)为主要单体, 苯乙烯(St)为刚性单体的高吸油树脂, 掺入一定量的表面官能团经过活化处理的多壁CNTs, 通过超声使其均匀分散于有机相内并缓慢聚合, 从而制备出复合吸油材料PSES-CNTs, 并考察其相关吸油性能。

1 材料与方法

1.1 原料与试剂

多壁CNTs, 化学纯; SMA, 化学纯; EHMA,化学纯; St, 分析纯; 聚乙烯醇(PVA), 分析纯;二乙烯基苯(DVB), 分析纯; 2,2-偶氮二异丁腈(AIBN), 化学纯; 汽油, 工业级; 柴油, 工业级;煤油, 工业级。 所使用的水均为去离子水。

1.2 复合材料PSES-CNTs 的制备

在进行制备前, 试验采用了前期工作中通过响应面获得的优化工艺条件[2]。 为了活化CNTs 的表面使其官能团化, 称取一定量的CNTs 浸泡在浓硝酸中, 48 h 后取出抽滤, 对过滤得到的活化后的CNTs 用大量去离子水冲洗, 直至去离子水呈中性。然后放入150 ℃真空烘箱干燥24 h, 取出密封备用。

向四口烧瓶中加入100 mL 的去离子水和分散剂(PVA), 低速搅拌12 h 后给水浴锅升温至85 ℃使PVA 充分溶解。 然后降温至40 ℃以下, 取适量活化后的CNTs 加入到配制好的溶液(含有单体、引发剂(AIBN)、 交联剂(DVB)等的混合物)中并将混合后的体系放入超声设备中以20 kHz 的频率分散30 min, 超声过程结束后迅速将混合体系加入恒压漏斗中, 提升转速并逐滴将混合溶液滴入反应器内。 滴液结束后在低温条件下恒温0.5 h 后升温,让整个反应体系分别在设定的温度梯度下反应8 h以上。 反应结束后将生成物取出抽滤, 留下固体产物, 并用热去离子水洗涤3~5 次, 放入80 ℃烘箱干燥12 h。 干燥结束后取出备用, 所得即为PSESCNTs 复合材料。 在后续的性能测试中主要考察PSES-CNTs 在纯油和含油水样中的吸油效果。

1.3 复合材料性状表征

根据试验需要对合成后的样品进行了表征, 主要包括: 傅里叶红外光谱(FTIR, Tensor27 傅里叶红外光谱仪)、 场发射扫描电子显微镜(SEM,SUPRA55 场发射扫描电镜)、 热重(TGA, HS-TGA-101 热重分析仪)和接触角测试(CA, L2004A1 接触角测量仪)。 通过FTIR(以KBr 为背景)分析树脂的分子构成和官能团构成; 通过SEM 观察材料的微观结构, 对比性能差异; 通过TGA 分析材料的热力学性能, 确定材料的应用环境条件; 通过CA 测试材料的疏水性能, 确定最佳的原料组成。

1.4 吸油性能测试

(1) 纯油样品采用重量法[13]进行测试, 待测油品主要包括汽油、 柴油和煤油。 测试前先将3 种油置于3 个不同的容器中, 取适量合成的PSESCNTs 称其质量记为m1, 然后将其装入滤纸袋中再次称重记为m2, 称重结束将装有树脂样品的滤纸袋放入装有待测油品的容器内, 进行吸收测试, 一段时间后取出滤纸袋, 先自然滴淌3 min, 接着用滤纸将滤纸袋表面的油擦拭干净, 再次称重记为m3, 通过下式计算样品在该油品中的吸油率y。

(2) 含油水样中的油品脱除测试使用实验室自制的质量浓度为50 mg/L 的含油水样[14]。 通过对比树脂吸收前后水样中油品浓度的变化来计算其脱油率, 计算方法如下式所示:

式中: η 为含油水样的脱油率, %; c1、 c2分别为吸收前、 后水样中油品的质量浓度, g/L。

1.5 分析方法

针对试验合成的复合材料PSES-CNTs, 主要考察2 个性能指标, 分别为纯油样品中的吸油率和含油水样中的脱油率。 纯油样品中的吸油率通过将样品放入固定的含油容器中, 分析其吸油前后的质量变化来计算其吸油率。 含油水样的脱油率是将样品置于水样中并通过搅拌装置进行搅拌, 在规定的时间内取出样品再利用正己烷萃取-紫外分光光度法测定吸油前后水样中微量油含量变化。

2 结果与讨论

2.1 CNTs 用量对树脂吸收纯油样品的影响

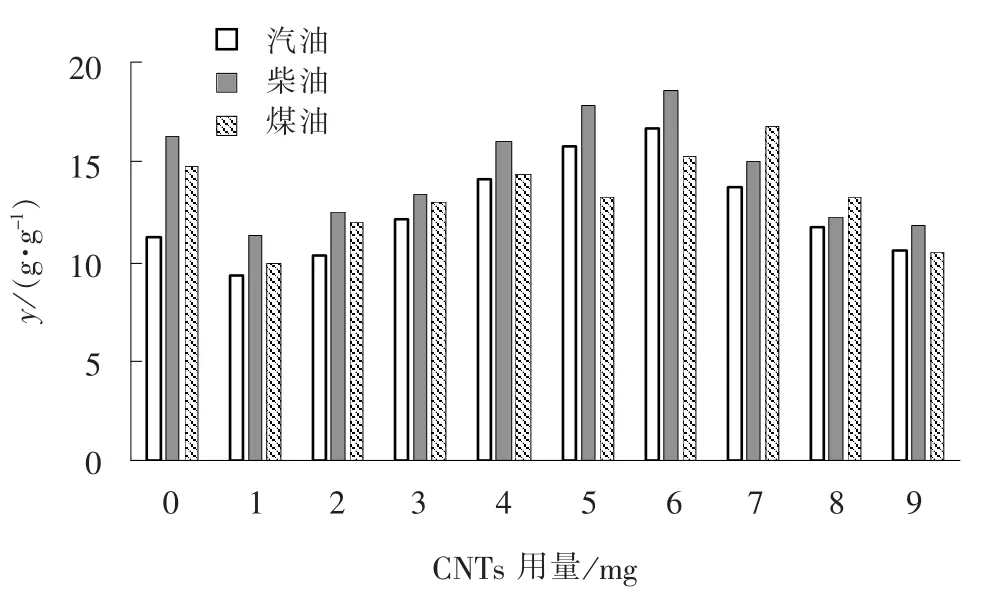

考察CNTs 用量对复合材料吸油效果的影响,在3 种待测纯油样品中对合成后的材料进行了饱和吸收测试, 结果如图1 所示。

图1 CNTs 用量对吸油率的影响Fig. 1 Effect of CNTs dosage on oil absorption rate

在CNTs 用量为0 时, 测得的吸油效果即为高吸油树脂PSES 自身的吸油效果。 对于3 种油品来说, 随着CNTs 用量的增加, 饱和吸油量呈现先骤降再增加最后减小的趋势, CNTs 的用量过高或者过低都会对吸油效果产生负面作用, 分析其原因是CNTs 表面的活化官能团数量有限, 与其复合的材料用量也有一定的界限。 由图1 还可知, 当CNTs用量为6 mg 时对汽油和柴油的吸收量均最高, 此时对煤油的吸收量略低于其用量为7 mg 时的效果,因此, 在此条件下复合材料能获得最佳的吸油效果。 其他工艺条件的最优化结果以及表征结果的对比样品可参考文献[8]。

2.2 PSES-CNTs 对含油水样的脱除效果

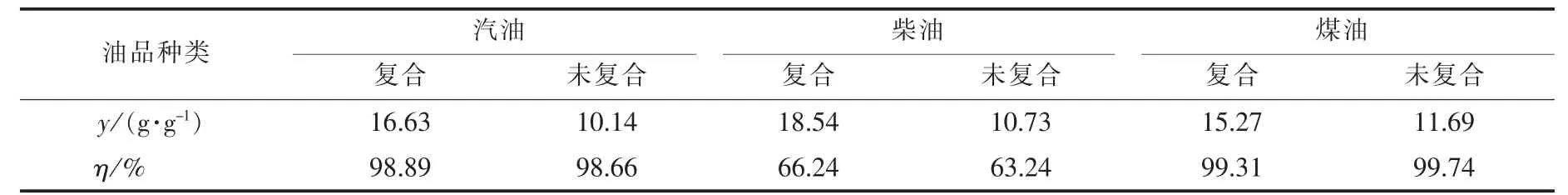

CNTs 的加入不仅使复合材料在纯油样品吸收效果得到优化, 而且提高了材料在含油水样中的脱油表现, 试验结果如表1 所示。 复合材料对汽油、柴油和煤油的水样脱油率分别为98.89%、 66.24%和99.31%。 对于汽油和煤油都有理想的脱除效果,但是水样中柴油脱除率相对较低, 对于柴油水样的脱除效果还有待进一步优化。

表1 复合CNTs 及未复合CNTs 的吸油效果数据Tab. 1 Oil absorption effect of PSES-CNTs and CNTs

2.3 复合材料PSES-CNTs 的表征

2.3.1 傅里叶红外光谱FTIR

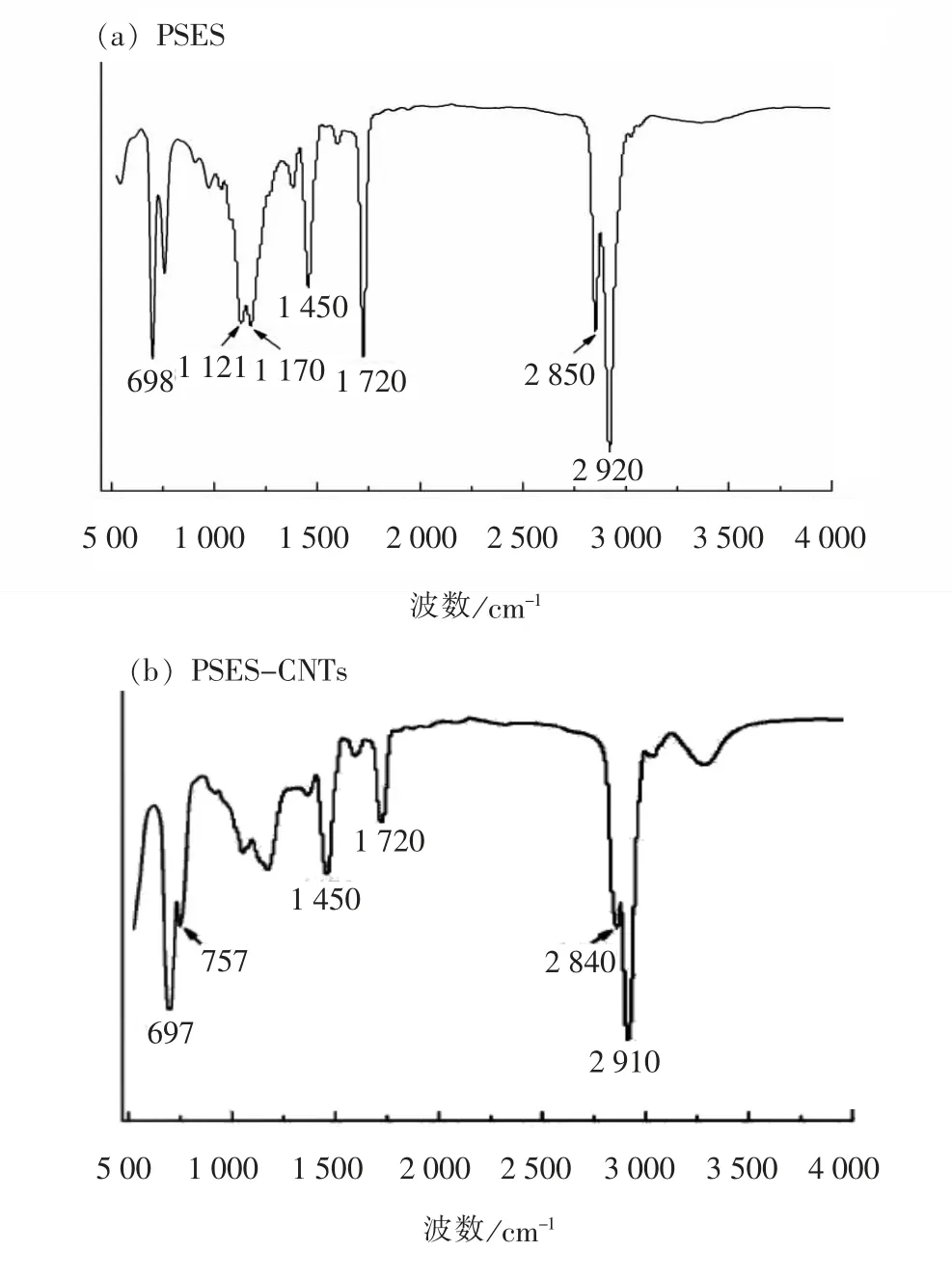

PSES-CNTs 的红外光谱如图2 所示, 2 910 cm-1位置的特征峰为甲基中的C—H 伸缩振动, 1 720 cm-1特征峰代表着酯基明显的特征峰, 1 450 cm-1特征峰代表着芳香环中的C==C, 697 cm-1特征峰表示苯环的伸缩振动, 未出现与脂肪链相连的双键特征峰证明2 种单体成功聚合, 并且单体中的酯基结构没有被破坏, 由于使用的交联剂为二乙烯基苯, 因此会含有苯环的峰, 对红外谱图的分析结果表明2 种单体在最优化的条件下很好地交联聚合在一起。 特征峰的位置和特征峰的强度与PSES 基本一致, 说明CNTs 嵌入树脂材料的过程并未破坏树脂的官能团以及分子结构, 复合材料保留了树脂的高油水选择性。

2.3.2 热重曲线及失重速率曲线

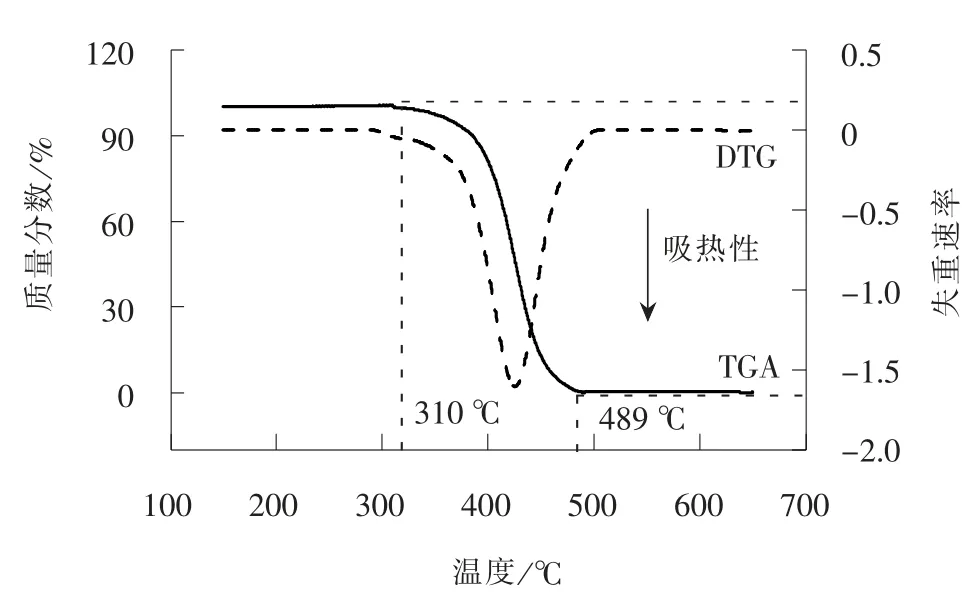

对最优化样品进行热重分析, 根据测试结果分别绘制了热重曲线(TGA)和失重速率曲线(DTG),结果如图3 所示。

图2 PSES 和PSES-CNTs 样品红外光谱Fig. 2 Infrared spectra of PSES sample(left) and PSES-CNTs sample(right)

从图3 中TGA 曲线可以看出, 最优化配方合成的树脂在310 ℃时开始分解失重, 并在489 ℃以后质量基本保持恒定(完全受热分解), 这2 个数据可以证明该树脂具有较强的耐热性能, 根据最终树脂的应用环境(水中油品的脱除), 复合材料可以满足多数的环境温度条件。 从图3 中DTG 曲线可以看出, 在425 ℃左右树脂的失重速率最快, 表明此温度最不利于树脂的使用和保存。 因此, 根据这2条曲线可以得出树脂的使用环境温度不宜超过310℃, 且复合材料继承了CNTs 较好的热力学性能。

图3 PSES-CNTs 的热重和失重速率曲线Fig. 3 Thermogravimetric and weight loss rate curves of PSES-CNTs

2.3.3 扫描电子显微镜

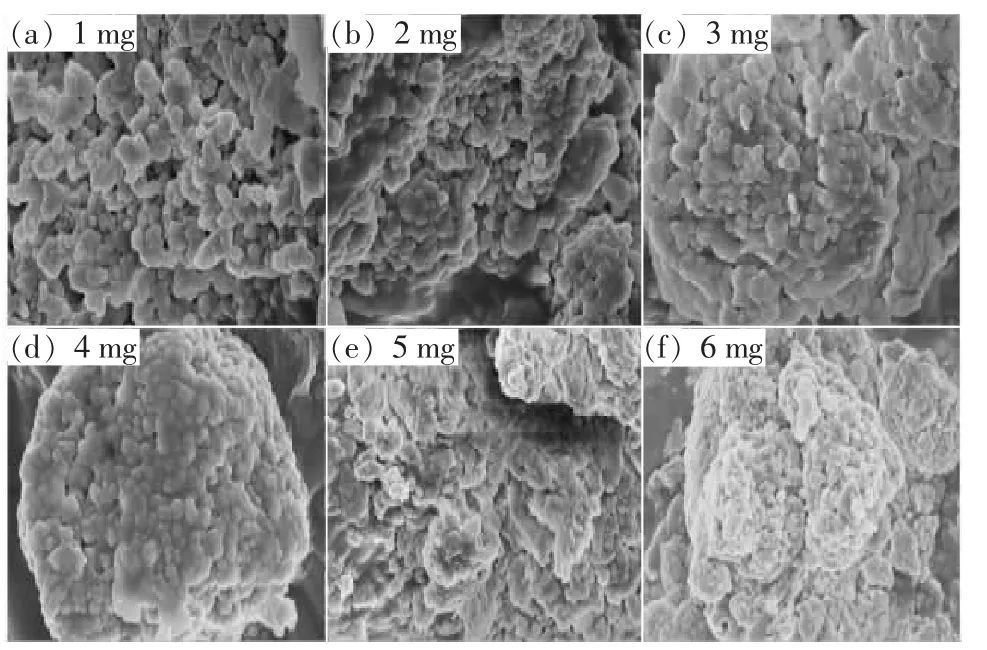

在20 000 倍放大倍数下复合材料的表观形貌如图4 所示。 在添加了CNTs 后, 树脂的表观形貌呈现小球堆积的情况, 从堆积紧密程度上可以看出其孔径结构也有所不同。 随着CNTs 用量的增加,小球由无序的堆积逐渐变为有序的球状堆积, 粒径也随之减小且堆积均匀程度也变得更好。 从图4 还可知, 在较低的CNTs 用量条件下, 小球的分散性更好, 堆积后的孔隙也更加发达, 有利于材料吸油过程的进行。 随着CNTs 用量提高, 材料开始团聚, 在最佳用量6 mg 条件下已开始出现平整的材料表面, 这种趋势并不利于复合材料对于油品的吸收, 因此应该控制CNTs 的用量。

图4 不同CNTs 用量下复合材料的SEM 照片Fig. 4 SEM photos of composite materials with different amounts of CNTs

2.3.4 接触角测试

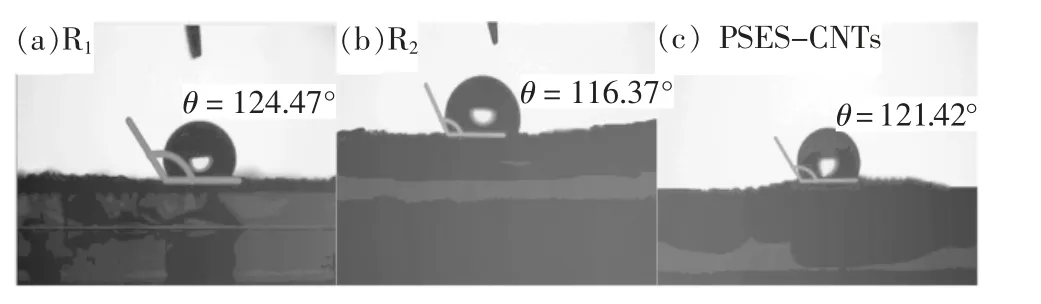

图5 复合材料和纯树脂材料的接触角对比Fig. 5 Comparison of contact angles between composite material and pure resin material

根据CNTs 用量以及合成后的表观形态可知,该材料是一种以高吸油树脂为主的内嵌CNTs 的复合材料, 其与纯树脂材料的接触角对比如图5 所示。通过对比PSES-CNTs 和PSES(R1和R2分别代表经响应面优化后的2 个样品)的结果看, 复合材料的水油选择性与纯树脂材料基本一致, 甚至优于某些纯树脂, 复合材料PSES-CNTs 的接触角为121.42°,证明其属于强疏水材料[15]。 由此进一步证明复合材料保留了高吸油树脂材料的性能优势。

2.4 PSES-CNTs 溶胀性能测试

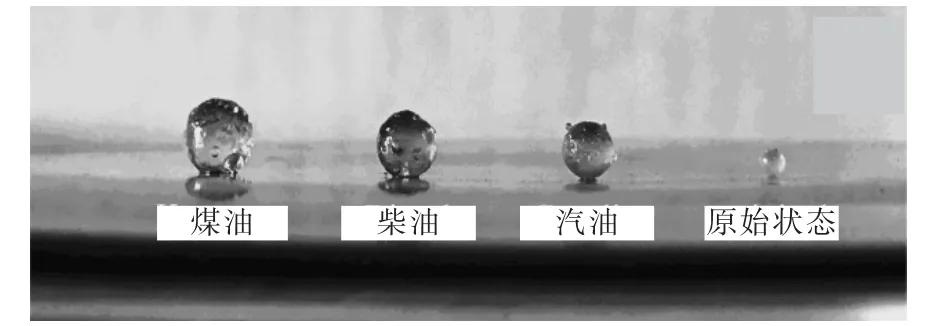

对于最终优化的复合材料进行溶胀性能测试,结果如图6 所示。 4 个小球分别代表吸收了煤油、柴油和汽油之后的状态以及原始状态。 在未吸油之前复合材料小球粒径较小, 在材料吸油达到饱和以后, 其粒径会增大, 并且吸收了煤油的小球体积膨胀最为明显, 柴油小球次之, 汽油小球最小, 但其体积均超过了原始复合材料的体积。 通过对比吸油率和小球的膨胀大小可知, 小球体积的膨胀大小和吸收油品的量并没有直接的关系。 在含油水样的测试中, 复合材料吸油后密度比水小, 漂浮在水面,易于回收。

图6 复合材料吸油前后对比Fig. 6 Comparison of composite materials before and after oil absorption

3 结论

本研究采用SMA、 EHMA 和St 为主要合成单体, 利用悬浮聚合法将活化后的CNTs 与树脂单体进行复合制备, 成功制得复合吸油材料PSESCNTs。 对该材料的吸油性能进行了测试, 结果表明该材料对汽油、 柴油和煤油纯油样品的吸油率分别为16.63、 18.54 和15.27 g/g; 含油水样的脱油率分别为98.89%、 66.24%和99.31%; 添加CNTs并未破坏树脂的分子结构, 依然保留了树脂良好的油水选择性, 复合材料与水的接触角为121.42°;复合材料同样具有CNTs 良好的机械性能, 其耐受最高温度为310 ℃。 丙烯酸酯类和无机材料复合具有一定的可行性, 且复合材料在含油废水处理领域存在较大的研究空间。