柔性直流控制系统链路延时测量方法研究

(南京南瑞继保电气有限公司,南京 211102)

0 引言

基于模块化多电平换流器拓扑结构的柔性直流输电系统具有控制方式多样、功率调节灵活等技术优势。柔性直流输电系统在大规模新能源接入、交流系统互联、孤岛供电以及城市配电网等方面已得到广泛应用。

我国已陆续投运了舟山±200 kV 五端柔性直流工程、厦门±320 kV 柔性直流工程、鲁西±350 kV 背靠背直流异步联网工程、渝鄂±420 kV 背靠背柔性直流工程[1-6]。近年来正在建设张北±500 kV 柔性直流电网工程和乌东德±800 kV 混合多端直流输电工程,高电压、大容量柔性直流控制系统在控制策略、保护配置以及安全稳定运行等方面有着更高的技术要求[7-10]。

柔性直流工程的功率振荡事件广受关注,文献[11]介绍了国内外多次柔性直流输电系统典型的功率振荡事件,并对其相关振荡的研究难点和未来方向予以展望。

柔性直流工程的功率振荡事件和控制系统的链路延时之间有高度相关性,减少链路延时可以改善柔性直流输电系统的阻抗特性。文献[12]以鲁西背靠背异步联网工程为例,针对中高频谐振问题建立柔性直流输电系统的精确阻抗模型,并分析其阻抗特性,提出了通过硬件优化升级,减小系统延时改善系统阻抗特性。文献[13]分析了柔性直流与交流系统高频谐振机理,高频振荡对控制参数变化不敏感,与控制链路延时、前馈策略相关性高。柔性直流输出阻抗与控制链路延时高度相关,工程设计应严格控制各控制环节延时时间。

减少控制系统的链路延时对系统动态响应和故障穿越同样具有重要意义。文献[14]提出了大幅增加控制系统链路延时会降低系统动态响应特性和交流故障穿越能力的观点,基于鲁西背靠背异步联网工程仿真试验分析了相位校正方法对系统稳定性的影响,通过相位校正补偿可有效改善系统动态响应特性。文献[15]提出了柔性直流阀控系统性能的提升方法,通过减小控制器的控制周期可以减少阀控系统控制和保护的整体延时,有利于直流双极短路等严重故障的快速保护和交流侧故障的穿越。

控制系统的链路延时测量已成为柔性直流工程实施的重要测试项目。文献[16]提出了一种阀控系统延时测试方法,基于乌东德工程柳北换流站的阀控系统分析了延时的组成,在模块控制板上通过调试软件抓取测量信号,测试方法较复杂并且依赖于特定的硬件板卡。

综上所述,优化控制系统的链路延时对直流输电系统的阻抗特性、系统动态响应和故障穿越有着重要意义。而控制系统的链路延时准确测量方法将为优化链路延时提供重要参考依据。

本文基于柔性直流仿真控制系统分析了控制系统下行链路延时环节,明确了控制系统下行链路延时定义,选取模拟量信号的过零点作为特征信号,将控制系统作为整体被测对象接入第三方装置,提出一种准确客观、操作方便并且对控制系统无扰的下行链路延时测量方法。

1 控制系统下行链路环节分析

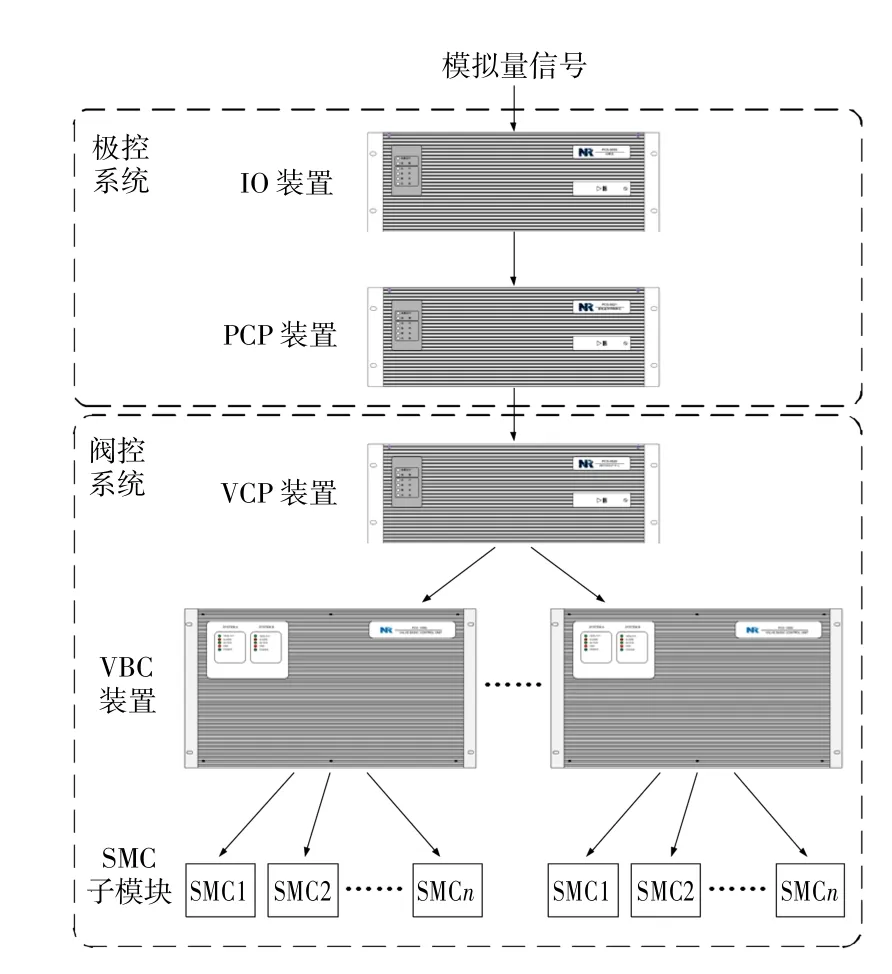

柔性直流控制系统由极控系统和阀控系统两部分组成,主要包括以下控制设备:IO(输入-输出采样)装置、PCP(极控制)装置、VCP(阀控制保护)装置、VBC(阀基控制)装置和子模块的SMC板卡。

PCP 装置主要负责极功率控制、直流电压控制、调制波计算和顺控联锁等功能。IO 装置主要负责对系统的模拟量电压和电流信号进行采样转换。PCP 装置的PLL 锁相等控制算法依赖于IO装置的采样数据。VCP 装置主要负责控制信号分发、主动充电、环流抑制和子模块投入个数计算等功能。VBC 装置主要负责子模块命令计算和子模块故障处理等功能。

柔性直流控制系统的下行链路是整个控制系统的关键链路,而上行链路主要用于系统状态监视信号和缓变模拟量信号(比如子模块平均电压)上送,对控制性能影响较小[17]。如图1 所示,整个柔性直流控制系统的下行链路环节如下:

(1)IO 装置交流头插件接入经一次设备TV/TA 过来的模拟量信号,周期触发AD 采样并转换为离散的数字量采样码值。

(2)PCP 装置接收采样码值,经控制策略处理计算生成调制波。

(3)VCP 装置接收调制波,经转换计算生成六个桥臂的子模块投入个数。

(4)VBC 装置接收对应桥臂的子模块投入个数,计算生成每个子模块的IGBT(绝缘栅双极型晶体管)命令。

(5)子模块的SMC 板卡接收IGBT 命令,驱动子模块投入或切除。

柔性直流控制系统的下行链路是整个控制系统的关键链路。

图1 柔性直流控制系统下行链路环节

2 控制系统下行链路延时定义

2.1 下行链路延时

PCP 至VCP 装置的光纤通信传输环节是极控系统和阀控系统的接口点,这个环节链路耗时属于极控系统的下行链路延时。

极控系统的下行链路延时起点和终点分别为IO 装置接入模拟量信号和PCP 装置发送完光纤通信数据帧。

阀控系统的下行链路延时起点和终点分别为VCP 装置收到完整光纤通信数据帧和SMC 板卡的IGBT 驱动信号。

整个控制系统的下行链路延时等于上述极控系统和阀控系统的下行链路延时之和。

2.2 控制系统同步说明

极控系统的PCP 装置是整个控制系统的核心设备,其他装置均具有同步功能,整个控制系统是同步系统。

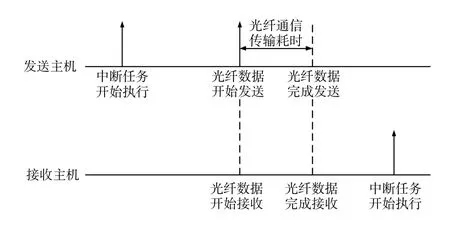

以VCP 装置跟随PCP 装置同步为例,如图2所示,发送主机通过设置合适的光纤通信定时发送时间,保证光纤数据帧的发送间隔稳定。

图2 光纤通信定时发送和同步

如图2 所示,接收主机中断任务起始时刻始终跟随发送主机的光纤数据发送时刻,VCP 装置通过微调本地中断快慢,实现中断任务始终跟随PCP 装置,在接收完光纤数据帧后紧接着进入中断任务,实现装置之间保持同步功能。

发送主机采用定时发送方式,接收主机采用调同步功能,实现整个控制系统是同步系统,即从模拟量采样开始到子模块IGBT 动作的链路延时是稳定数据。

3 下行链路延时测量准备

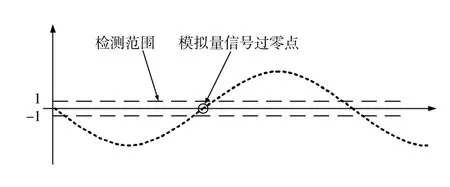

3.1 模拟量过零点检测

实际系统的原始模拟量信号存在工频和高频分量,IO 装置通过设置合适滤波参数和采样周期可以采集到工频和大部分高频模拟量信号。控制系统的链路延时是稳定数据,为方便测量观察,选取原始模拟量信号的过零点作为特征信号,PCP 装置接收采样码值并检测过零点信号。以上升沿过零点为例,如图3 所示,在采样码值由负变正过程中,只有落在检测范围(比如-1~1),才认为检测到上升沿过零点信号。设置合理较小的检测范围以提高过零点检测精度,在测量过程中通过示波器触发方式获取过零点相关信号。

图3 过零点检测示意

3.2 延时测量程序

PCP,VCP 和VBC 装置需要增加下行链路延时测量相关应用程序,通过置数开启下行链路延时测量功能。

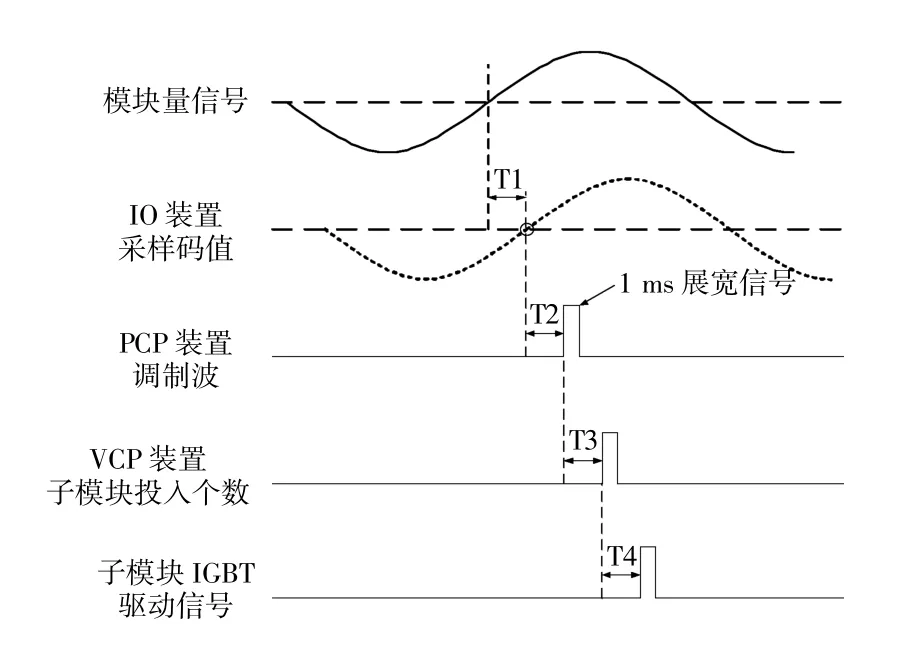

如图4 所示,PCP 装置检测上升沿过零点信号,当判断出过零点信号后输出1 ms 展宽的方波调制波信号。VCP 装置根据方波调制信号生成子模块投入个数。VBC 装置收到子模块投入个数产生每个子模块命令信号。

图4 控制系统链路延时示意

整个控制系统的下行链路延时可分为T1—T4 时间,从模拟量信号开始,依次经过IO 装置、PCP 装置、VCP 装置、VBC 装置,最后到达子模块IGBT。从PCP 装置输出信号到子模块IGBT 驱动信号均为1 ms 展宽信号。

3.3 第三方装置

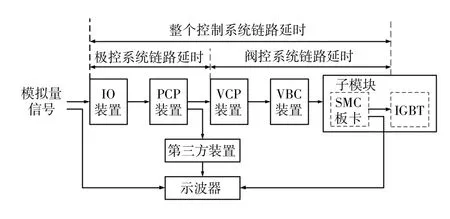

下行链路延时测量需要实现客观准确、操作方便并且对控制系统无干扰等目标。将控制系统作为整体被测对象,其输入和输出信号复制接入第三方装置。

如图5 所示,光纤数据帧可通过发送装置复制发送或分光器接入第三方装置。PCP 至VCP 装置的光纤通信传输耗时作为极控系统下行链路延时的一部分,通信接口采用IEC 60044-8 协议,链路层符合1EC 60870-5-1 的FT3 格式,波特率为20 M,数据长度为16 个字节。

图5 链路延时测量示意

第三方装置通过FPGA 芯片(具有硬件实时特性)解析光纤数据帧并输出测点电平信号。最后通过示波器观察模拟量信号、第三方装置测点信号以及SMC 板卡的IGBT 驱动信号,获取控制系统的下行链路延时数据。

4 下行链路延时测量过程

基于柔性直流仿真控制系统测量控制系统的下行链路延时,测试过程只需要少量硬件设备,主要包括一台模拟量输出仪器、一台示波器、一台第三方装置、一块子模块SMC 板卡。测量过程具体如下:

(1)在IO 装置施加50 Hz 正弦波模拟量电压(有效值57.74 V),经采样转换为码值并发送至PCP 装置。

(2)PCP 装置检测上升沿过零点信号,当判出过零点信号后输出1 ms 展宽的方波调制波信号(高电平为1,低电平为0),发送至VCP装置和第三方装置。

(3)VCP 装置根据方波调制波信号生成子模块投入个数(高电平对应子模块控制总个数,低电平对应子模块个数为0)。

(4)VBC 装置收到子模块投入个数产生每个子模块命令信号,SMC 板卡收到子模块命令信号生成IGBT 驱动电平信号(高电平对应投入子模块,低电平对应切除子模块)。

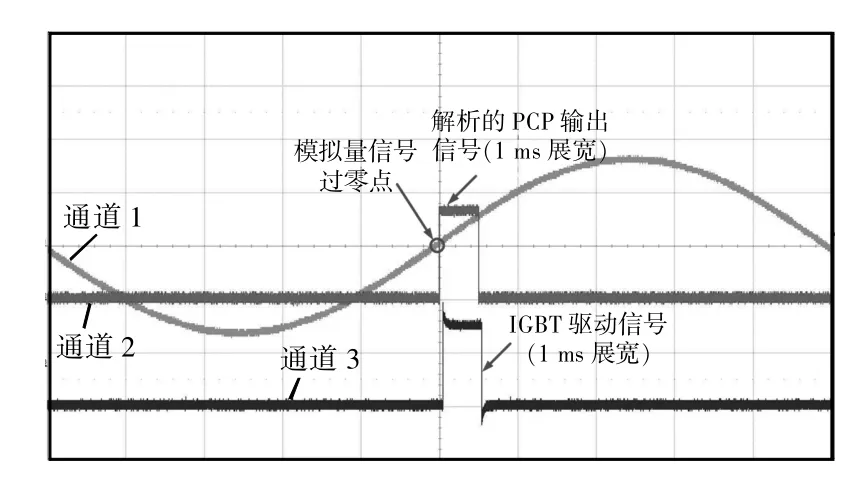

(5)第三方装置解析PCP 装置发送的光纤通信数据帧并输出测点电平信号。示波器采用上升沿通道触发模式,如图6 所示,通道1 是施加的模拟量信号(有效值57.74 V),通道2是第三方装置解析PCP 装置发送光纤数据帧的测点信号(0~5 V 电平信号),通道3 是子模块SMC 板卡的IGBT 驱动电平信号(-15~15 V 电平信号)。

图6 链路延时测量示波器通道波形

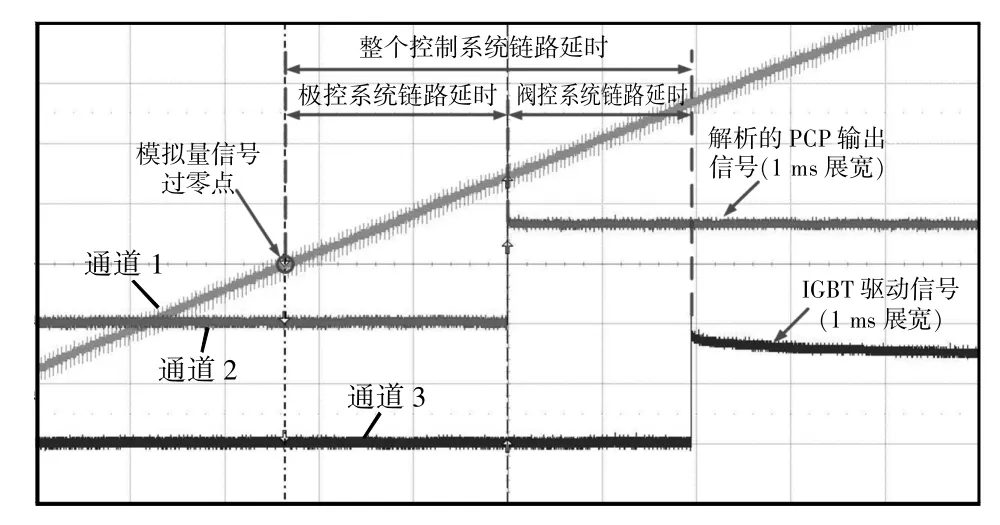

(6)调整放大示波器显示并观察测量结果,如图7 所示,通道1 显示穿越零电平线时刻对应模拟量信号过零点,通道2 过零时刻和通道2 上升沿时刻之差是极控系统下行链路延时。通道2 上升沿时刻和通道3 上升沿时刻之差是阀控系统下行链路延时。

图7 链路延时测量示波器波形

5 结语

本文分析了柔性直流控制系统的下行链路延时环节,明确了控制系统下行链路延时定义,选取模拟量信号的过零点作为特征信号,将控制系统作为整体被测对象接入第三方装置,提出了一种准确客观、操作方便并且对控制系统无扰的下行链路延时测量方法。该测量方法已在张北柔性直流电网工程和乌东德混合多端直流输电工程上实施应用,为控制系统的性能评估以及改进提供参考依据,具有较好的工程应用价值。