管道专业S3D模型设计检验探讨

徐 堰 赵 琳

中石化宁波工程有限公司 宁波 315300

随着装置大型化和计算机软件技术、数据库技术的不断发展,炼油、化工工厂模型设计尤其是管道模型设计得到了快速发展。管道模型设计有传统二维设计难以比拟的优势,其成熟的元件库和管道等级管理、批量处理能力、多专业协同工作、碰撞检查以及方便高效可更新的成品获取都为管道专业繁重的设计工作注入了全新的活力。

然而,目前在实际项目进行过程中,很少有设计单位是全流程、全专业在同一模型软件上进行,各专业的日常设计、互提条件甚至成品文件生成,可能是二、三维设计两个层次内分别进行。而设计成果是唯一正确的,因此,为了使条件和成品保持唯一正确、各专业保持协同,势必要对照设计输入和设计条件分阶段地对模型进行查验,不断地维护模型,直至成品输出,甚至工程竣工。设计模型的数据是错综复杂的,通过日常观察和测量等检查手段是不现实的,而最终通过成品文件校审实现纠错也是时效较差、劳时费力。因此,基于数据特点和设计现状,本文将按照管道设计全流程的脉络,结合S3D设计平台和SQL关系数据库,分析大型装置模型设计数据结构,介绍一种检查设计模型有效性和正确性的方法,以求减轻各位设计人员的常规性负担。

1 大型装置模型数据分析

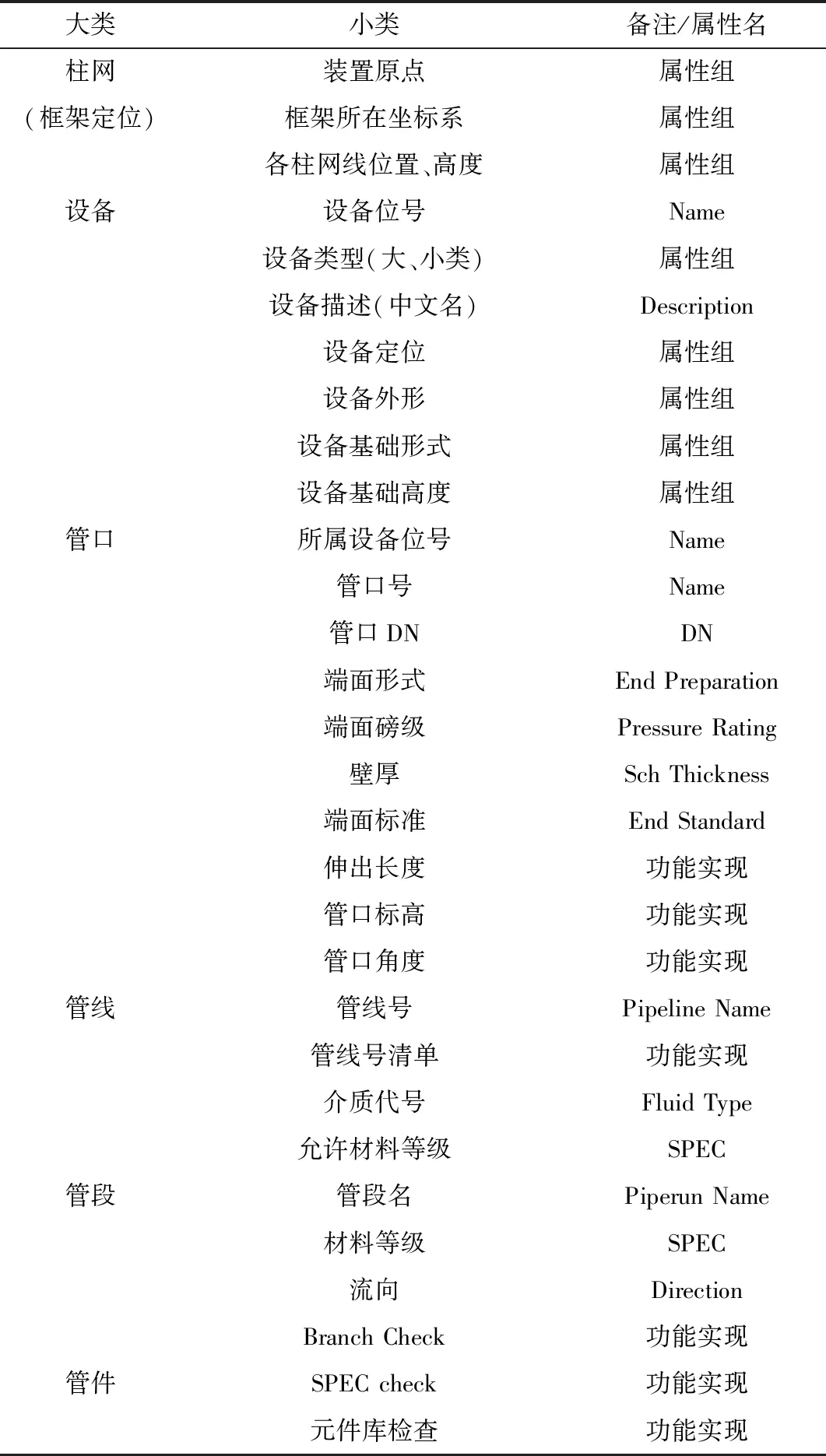

在大型装置模型设计中,管道专业需要关注的数据海量而琐碎。大到装置在全厂的位置,小到某个非标弯头的转弯半径、某对变等级法兰间的垫片选择,都是必须纳入查验范围的数据。管道专业各个逻辑层级的数据简单汇总见表1。

1.1 装置原点(Origin)

为了设计中的功能性和便利性,每个装置应设置一个原点,该原点应对照总图坐标建立。由于工程上一般以mm计,使用装置原点坐标出图可有效减小图面坐标相对数值,这是模型查验的重点和起点,装置原点总图坐标可合并到柱网线报表中导出进行查验。

1.2 柱网(Grids)

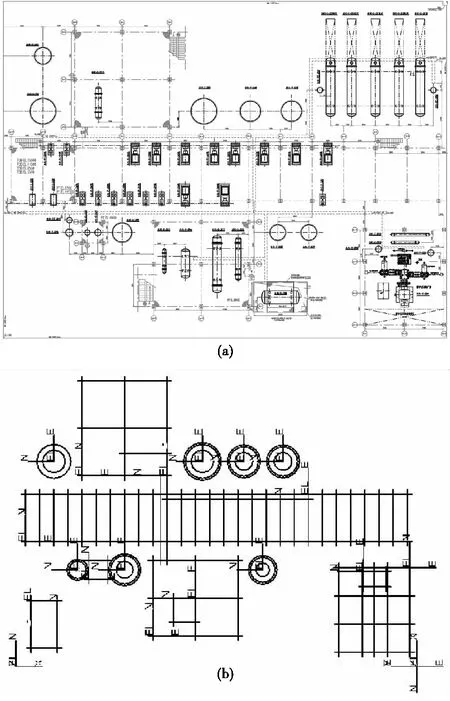

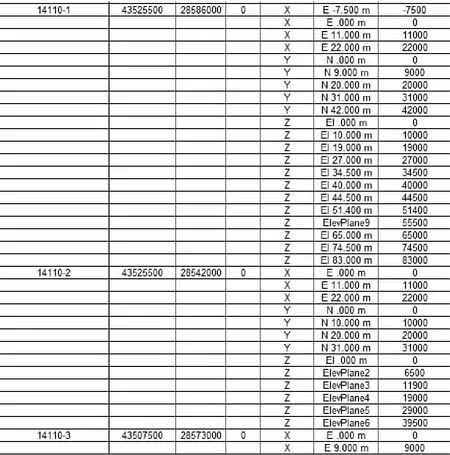

柱网是设计辅助定位的工具,框架、设备甚至管口的定位和标高都可参考柱网,柱网的正确性直接影响装置的施工,如果设备布置图由AutoCAD绘制(图1),需要采集AutoCAD图面数据;如采用模型进行设备布置和配管研究,则可直接导出对应报表,模型柱网报表效果见图2。

图1 AutoCAD绘制的布置图与模型柱网

图2 模型柱网线报表界面(局部)

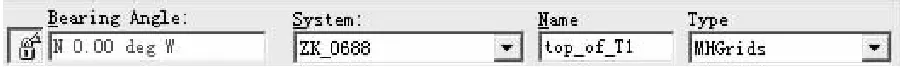

对于关键的框架、设备、建构筑物,需要核对其所在柱网的位置、结构框架的层数、梁顶标高等,使模型和AutoCAD图纸一致,因此参考坐标系名字(Name)、各EW线、NS线,辅助线(辅助线建议采用XY坐标系,便于报表编制,见图3)都应确定统一的命名规则,提高可读性,使得报表界面更友好。

图3 XY坐标系软件设置界面

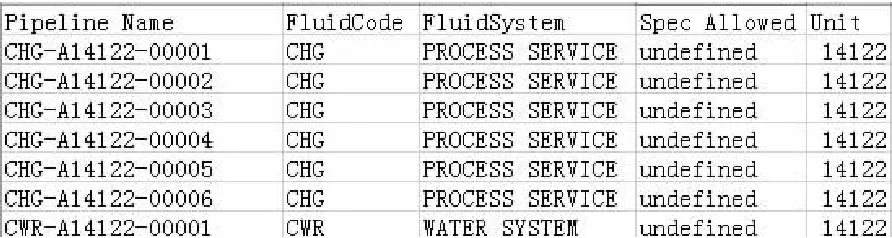

1.3 设备(Equipment)

设备模型是管道专业与其他专业交互较多的一个窗口,设备模型需要关注的点表1已列出。首先,需要协调的是怎么在模型中规范化这些数据。设备位号来源于工艺专业的数据表和P&ID,在集成化项目中甚至可以直接从P&ID点击获取;设备类型相对复杂,在工艺专业梳理整个装置需要的设备位号、类型、外形、管口设置的基础上,模型建库人员需要开发相应的设备Symbol去匹配它,并进行良好的分类,以便灵活的报表导出。

表1 管道专业模型数据汇总

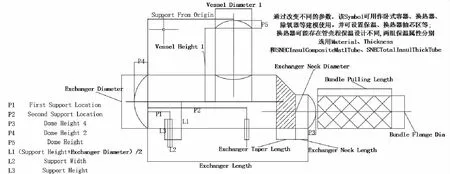

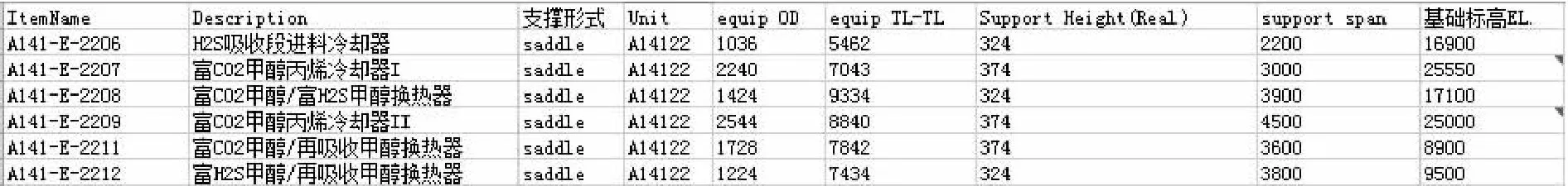

设备模型还需关注设备的外形和定位。不同的设备类型有不同的外形参数,由于有些设备外形复杂,且设备外形不直接影响管道定位,因此,在权衡利弊的基础上,定制了一些设备类型(symbol,示例见图4)及其外形参数的报表,比如塔的总高(不含基础与封头,vessel tangent to tangent,即TL-TL)、基础形式(support type)、基础高度(skirt height),再比如换热器的总长(exchanger length)、抽芯区的长度(buddle pulling length)、换热器直径(exchanger diameter)、换热器鞍座间距(support span)等等,通过这些关键参数的导出,在项目的不同时期与工艺数据表、设备总装图、土建基础条件、设备布置图等核对,达到非模型设计文件与模型的一致与完整,见图5。

图4 设备外形参数示例

图5 换热器类设备外形与基础核验界面(局部)

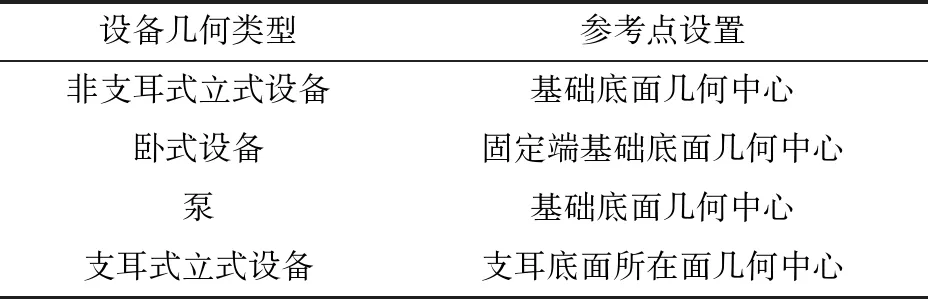

另外,关于设备定位,需要约定一个设备参考点的(reference point)原则,考虑到导出设备定位尽量反映设备标高的因素,参考点设置如表2。

表2 设备参考点设置规则

采集非模型设计文件的数据如设备布置图设备定位,与导出的报表进行核验,示例请见图6。

图6 塔类设备定位核验界面(局部)

1.4 设备管口(Nozzle)

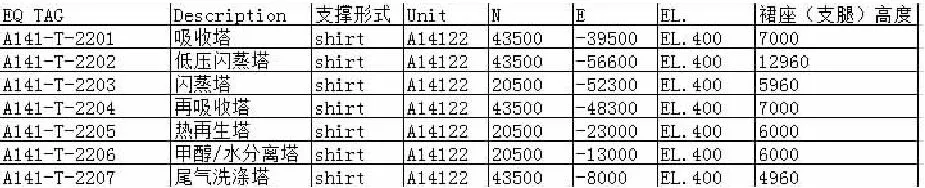

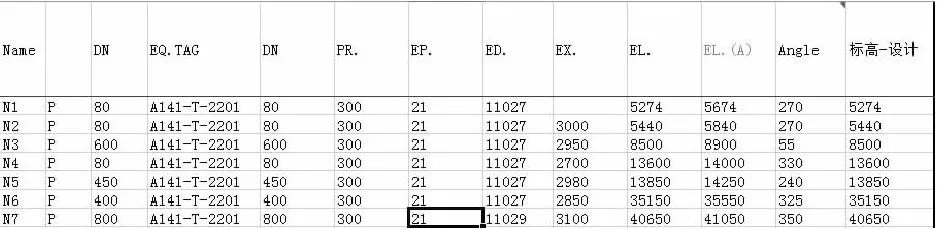

设备管口尤其是工艺管口是管道专业关注的重点,在设备外形和定位准确的基础上,管口的大小(DN),管口密封面形式(End Preparation)、磅级(Pressure Rating)或壁厚(Schedule Thickness)、标准(End Standard),管口的朝向(Orientation)、标高(Elevation)、伸出长度(Extension)等均应纳入校验报表。由于管口检验的工作量大,一般采取无设备蓝图时抽样检查、有蓝图时整体检查的策略,采集蓝图上的管口数据录入excel表格,录入结果见图7。

图7 管口属性录入界面(局部)

其中需要说明的是,角度数据(Angle)来源于管道专业管口方位图;管口密封面属性(含DN)、相对设备标高、绝对标高来源于设备蓝图和前述成果;标高属于易错项且没有第三方数据核对,由设计和校核共同独立完成。管口检验成果见图8。

图8 管口校验界面(局部)

模型与蓝图没有匹配的项目已标阴影显示,设计人员可定位检查修改。

需要说明的是,这个报表并非完整校验,有些不规整的管口、不规整设备的管口都没有纳入,如果需要对管口进行完整校验,那么程序设计还需要再补充完整。但是,对于那些高塔类设备、单塔管口数量较多的设备,此报表有很好的检验效果。

1.5 管道(Piping)

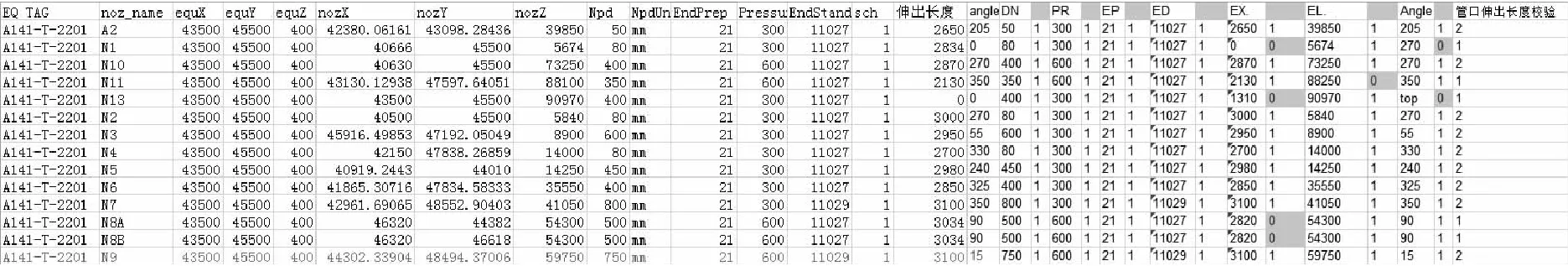

1.5.1 管线(Pipeline)

此处需要模型导出相应的管线号汇总,与工艺专业索引表进行核对,确认管线号总数(Pipeline List)、名称(Pipeline Name)、介质代号(Fluid Code)与材料等级(Spec),效果见图9。

图9 Pipeline汇总界面(局部)

其中Spec校验可以在Piperun中进行。

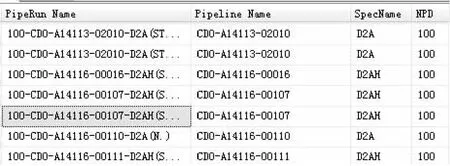

1.5.2 管段(Piperun)

(1)等级和管径(Spec Check&DN)

在S3D软件的逻辑里,Piperun是管径、等级、流向的集合,其中一项改变,需要重新建立新的Piperun,检查Piperun所选的材料等级(Spec)、公称直径(DN)是否和工艺专业的索引表一致(如果是集成项目则导出二三维校验报表即可),效果见图10(局部)。

图10 Piperun等级与管径报表界面(局部)

(2) 支管连接(Branch Check)

对于配管中支管连接的大量使用,为了方便管道设计人员快速建模,管道数据库里定义了基于Spec、HeaderSize、BranchSize、Angle的支管连接件自动选择,在校验模型时需要导出模型中实际使用的支管连接形式,并与管道数据库校对,还需将数据库与材料等级表支管表进行校对,效果见图11(局部)。

图11 支管连接校验界面(局部)

通过该报表可以检查出模型中错误的支管连接,指导设计人员修改模型。

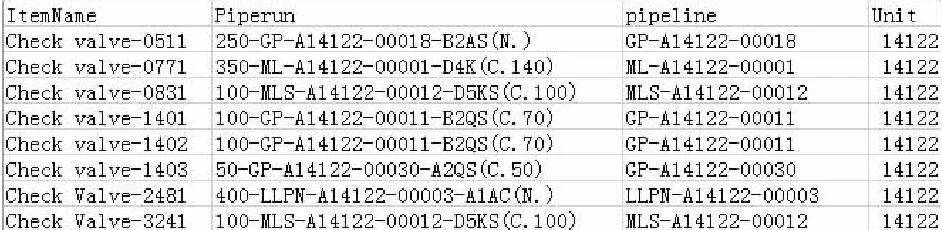

(3) 流向(Flow Direction)

在校审人员全面检查管道单线图之前,模型可以帮助筛查那些流向对管件安装有特殊要求的管线,比如说止回阀、波纹膨胀节等,实施效果见图12(局部)。

图12 止回阀所在管线报表界面(局部)

(4) 弯头检查(Elbows)

在某些特殊的装置里(例如煤气化、尿素等装置),大曲率半径弯头和特殊角度弯头的使用较多,由于材料等级表提供了多种弯头的选择,建库人员可能统筹了多种灵活角度的弯头供设计人员使用,因此,检查最终模型中使用的弯头正确性也是十分有必要的。

1.5.3 管件(Piping Part)

关于管件的质量检查,S3D软件常规机制已经做了很多,比如指定等级下的有限选择即Piping Commodity Filter、对焊壁厚的匹配(Match实现)、法兰连接的匹配(MatingPorts)和紧固件垫片自动选择(G/B Selection Filter),最小直管段检查(MinimumPipeLengthRule)等,有效地减少了设计人员的工作,但是针对软件的不确定性和设计人员可能误操作的问题(比如Piping Feature中的Spec与Piping Part中的不一致导致错料),还可以做的是:检查每一个Piping Part的(材料等级)Spec归属,将导出的MTO(大宗材料)与管道等级库Commodity Filter进行比较,确认MTO报出的CC码在正确的Spec内,实现效果见图13。

图13 Piping Part 材料等级检查界面

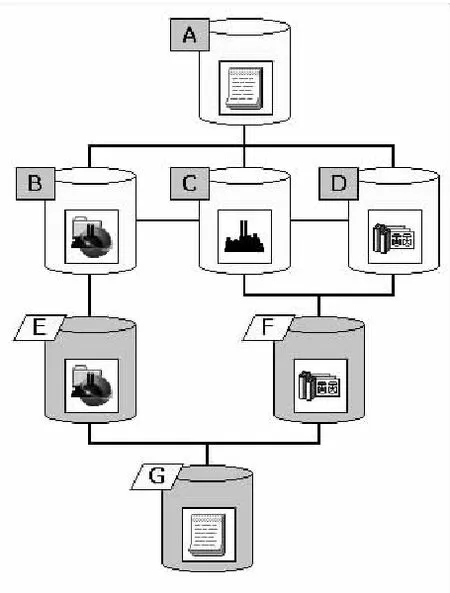

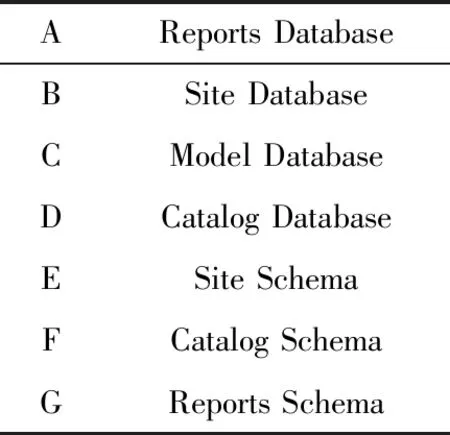

2 S3D数据结构

以上介绍了在实现模型有效设计过程中需要关注的问题,本节将简单介绍S3D数据结构,以便后续编写自定义报表及功能实现。

S3D是数据驱动的三维设计软件,采用第三方关系数据库软件存储数据,目前各大设计院比较常用的数据库是SQL,比如Microsoft的MS-SQL-Server,软件的服务器配置见图14。

图14 数据库服务器配置

需要从Model Database或Reports Database中取出数据,将取出的数据与非模型输入的数据进行校验,或与Catalog Database或Reports Database中的数据进行校验。

2.1 设备模块数据结构

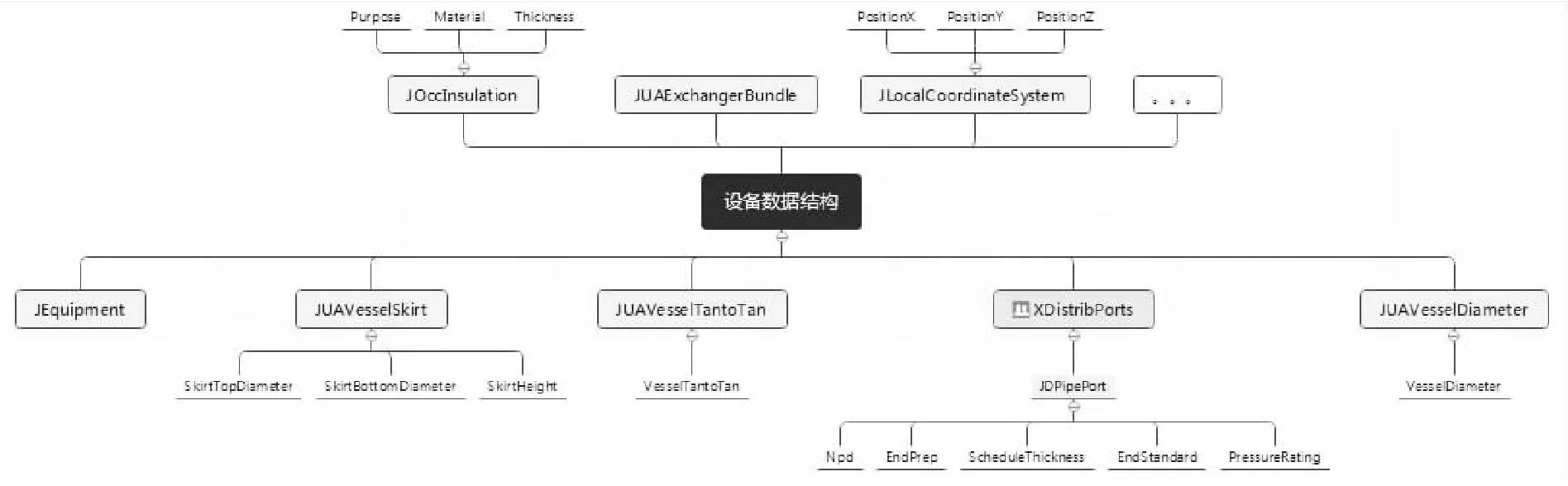

设备的数据结构见图15。

图15 设备数据结构

图中,字符J前缀者为Interface(J…),字符X前缀者为Relationship(X…),字符带下划线者为Properties,由图可见,管口JDPipePort通过XDistribPorts关系与设备JEquipment产生关联。报表制作的出发点是取得某些属性的集合(Properties),而不同的属性分属不同的接口(Interface),一个接口(Interface)从关系数据库的角度来讲就是一个表,它们互相之间通过表格外码相连接,有的则通过关系(Relationship)相关,这是编写SQL报表的基础和思路。

2.2 管道模块数据结构

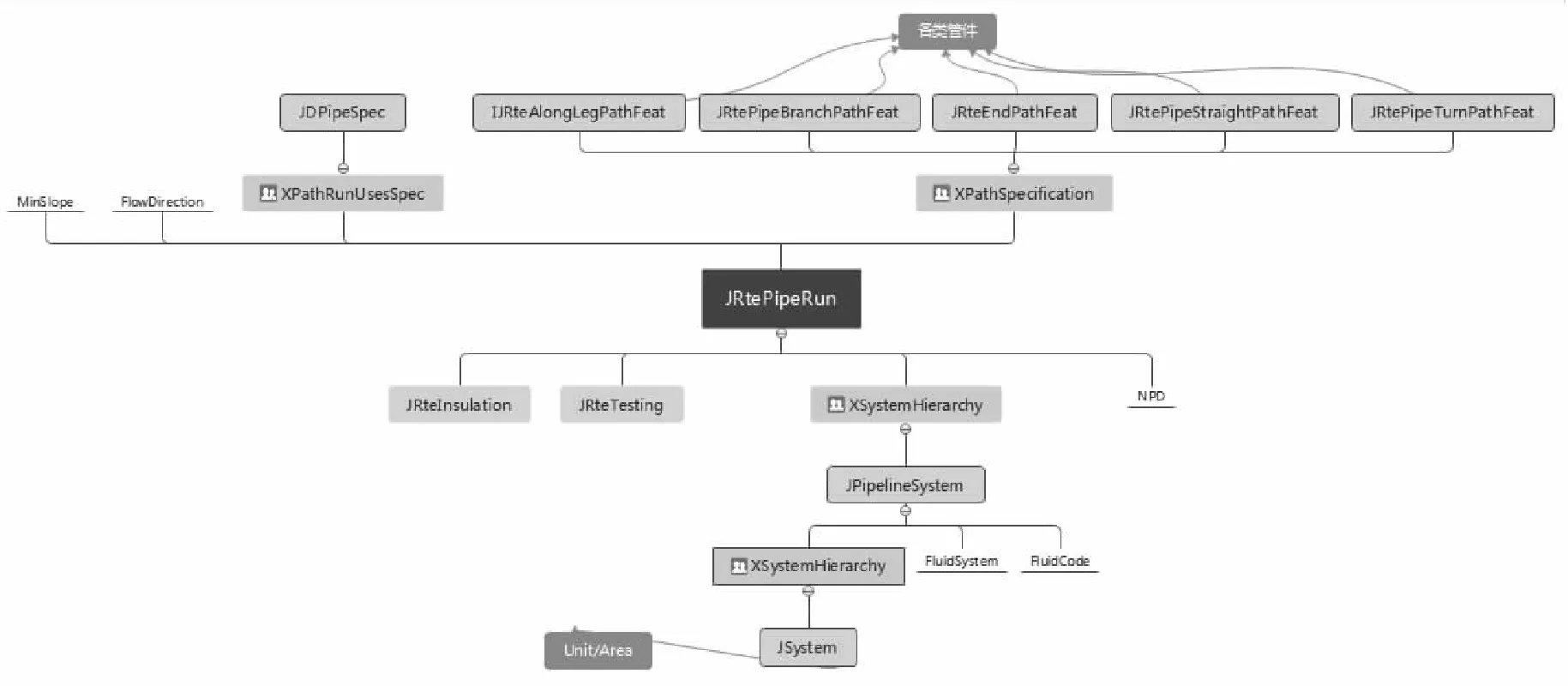

管道模型数据复杂程度相对于设备有质和量的区别,管道SQL查询的出发点可以是Pipeline,可以是Piperun,甚至可以是Piping Part。基于不同的需求编写不同的报表,建议不要求大、求全,也不要产生复杂的逻辑。由于Piperun层级管道关键数据较多,一般选择从Piperun出发取数。

以Piperun为核心的关于Piperun、Pipeline、各类PipeFeature的关系图谱见图16。

图16 管道数据结构

这里列出了主要的Partclass的主要Interface,它是编制各类管件报表、管线报表的总领。

3 功能实现与程序示例

以上介绍了模型设计时基于一致性考虑的一些校验需求以及模型中设备、管线等特定对象数据结构的一些分析,本章将举例介绍如何进行功能实现和程序设计。

首先,基于设计模型的报表一般被认为是模型属性的合集,如前述关于设备和管道的关系合集中各项属性(即Properties),而Properties隶属于Interface,Interface隶属于Class。需要注意的是这两个“隶属于”并不一定是独属或独有,同一个Properties可以隶属于不同的Interface,后者亦同。在编制专项报表时,根据属性集合首先选择一个合适的Interface,该Interface下应包含大部分的或特有的Properties,然后通过Relationships连接Interface,以获取该Interface独有的Properties。此处需要注意的是,因关系数据库各表通过外码连接,而设计模型无论是Model Database还是Reports Database都是关系数据库集合,其各个Interface也是通过外码连接[1]的,目前对于Interface表中的主码、外码,软件底层并没有开放查询,而在日常的报表编写中,设计者也能体会到并非所有具有相同Properties的Interface都可以互联,因此,报表的完整性测试也尤其重要。

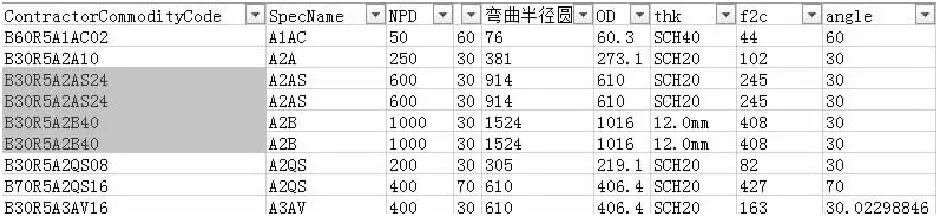

有了以上的一些粗浅理解后,下面就以特殊弯头校验为例来编制报表。首先根据需求罗列特殊对焊弯头要素如下:名称(CC码)、转过角度、公称直径、壁厚,材料等级,及其所在目录树如Pipeline或Unit。查询语句如下:

select x1.oid,x4.ContractorCommodityCode,n2.Angle/pi()*180 as ’angle’,n3.NPD,m2.FirstSizeSchedule_ShortValue,n6.SpecName,x5.ItemName as ’Pipeline’,x8.Item-Name as ‘Uint’ from JCURTE72DegElbowPDB647O x1(--模型中特殊弯头本身)

join XPartOccToMaterialControlData x3 on x3.OidOrigin=x1.oid

join JGenericMaterialControlData x4 on x4.oid=x3.OidDes-tination(--获取CC码)

join JBendBranchAngle n2 on n2.oid=x1.oid(--获取特殊弯头转过角度)

join XmadeFrom m1 on m1.OidOrigin=x1.oid

join JDPipeComponent_CL m2 on m2.oid=m1.OidDestination

join XOwnsParts n22 on n22.OidDestination=X1.Oid

join JRtePipeRun n3 on n3.Oid=n22.OidOrigin(--特殊弯头所在Piperun)

join JNamedItem n4 on n4.Oid=n3.Oid

join XPathRunUsesSpec n5 on n5.OidOrigin=n3.Oid

join JDPipeSpec n6 on n6.Oid=n5.OidDestination(-- Piperun的材料等级)

join XSystemHierarchy x33 on x33.OidDestination=n3.Oid

join JPipelineSystem x44 on x44.Oid=x33.OidOrigin(--所在Pipeline)

join JNamedItem x5 on x5.Oid=x44.Oid

join XSystemHierarchy x6 on x6.OidDestination=x44.Oid

join XSystemHierarchy x9 on x9.OidDestination=x6.OidOrigin(--获取目录树)

join XSystemHierarchy x99 on x99.OidDestination=x9.OidO-rigin(--四级目录)

join XSystemHierarchy x11 on x11.OidDestination=x99.OidOrigin(--四级目录)

join XSystemHierarchy x11 on x11.OidDestination=x9.OidOrigin(--三级目录)

join JSystem x10 on x10.Oid=x11.OidOrigin

join JNamedItem x8 on x8.Oid=x10.oid where x8.ItemName=‘14122’(--所在单元筛选)

order by n2.Angle(--按角度排序)

运行查询语句,即可实现对对焊特殊弯头口径、等级、壁厚、曲率半径、转过角度及形状参数的确认。特殊弯头校验见图17。

图17 特殊弯头校验界面

4 其他需要考虑的问题

以上内容从模型数据特性到报表编制流程进行了简单介绍,但在模型数据正确、二三维数据同步唯一的任务链条上,还需要做到以下几点:

4.1 权限管理

一般在项目建立时,服务器管理员会进行各位软件使用人员的权限设置。良好的权限设置、模型目录树管理、设计人员规范的建模习惯可以减轻模型检查的工作量和难度,也是确保报表完整的前提。

4.2 规范建库

规范的建库,正确的Partclass、Interface、Properties的组织和使用是正确高效的模型数据报表导出的前提,也是高效建模、实现各专业协同设计的基础。

4.3 数据库同步

在校验报表导出前,有必要进行数据库正确性完整检查和Model Database、Reports Database服务器同步,以确保报表导出的时效性。

4.4 碰撞检查

三维模型既已实现各专业协同设计,实时的模型碰撞检查以其便利性和高效性,更应纳入模型校验的日程,通过碰撞检查功能,导出碰撞检查的图文报表,可减少现场碰撞等问题的发生,避免返工。

5 结语

随着装置模型设计不断地普及和深入,模型质量、模型与非模型设计输入之间的矛盾将会不断地进入设计人员的视野,本文通过对设计流程和模型数据的分析,提供了一种提高模型质量和二、三维校验的方法,以求减轻设计人员负担,提高设计效率。由于这项工作需建立在复杂的工程模型和数据库基础上,因此建议由兼通一定的编程知识和工程经验的人员完成。