纤维截面圆整性对C/C复合材料性能的影响

郭若含,郭春园,王富强,屈天明

(西安航天复合材料研究所,西安 710025)

0 前言

C/C复合材料具有优良的可设计性、优异的高温性能[1]。特别是其在高温下具有高比强度、高比模量、良好的耐烧蚀性能、热物理性能、摩擦磨损性能等。已成功应用于导弹的再入头锥、固体火箭发动机喷管喉衬、航天飞机结构件、飞机刹车盘等[2]。

C/C复合材料是以碳纤维预制体结构为骨架,通过沥青炭、树脂炭致密填充基体碳制备而成。其中碳纤维作为主要的支撑和增强组分,其特性对材料整体性能具有显著影响。碳纤维的制备过程包含多道工序,以当前主流聚丙烯腈基碳纤维为例,首先需要经过聚合、脱泡、计量、喷丝、牵引、水洗、上油、烘干收丝等工序制备原丝,再通过放丝、预氧化、低温碳化、高温碳化、表面处理、上浆烘干、收丝卷绕等工序对原丝进行碳化处理[3]。由于制备工艺复杂且存在众多不可控因素,实际生产过程中发现,不同厂家纤维具有不同的微观纤维形貌差异。因此,有必要进一步讨论这种差异对后续复合材料制备以及材料性能的影响。然而,截至目前,国内外对相关问题的研究工作并未充分展开,复合材料研发和制造中也缺乏相应的监控措施。

本文选择两个批次的T300级碳纤维,通过电子显微镜进行观测,比较两种碳纤维外观形貌的差异,并建立统计方法对这种差异性进行量化描述。采用相同的预制体成型和致密化工艺,分别制备CF1-C/C和CF2-C/C复合材料,比较两者的力学、热学及烧蚀性能,并分析纤维差异对复合材料性能的影响机制。

1 实验

1.1 原材料

采用两个批次的T300级的3K 聚丙烯腈基碳纤维(密度为1.766 g/cm3,抗拉强度为3 700 MPa,模量为220 GPa),两种碳纤维分别命名为CF1和CF2;煤沥青性能软化点为95~120 ℃。

为了能够更直观地显示这种差异,采用一种统计方法对其进行定量描述。利用扫描电子显微镜垂直于碳纤维截面观察,随机截取碳纤维截面图像,保证视野范围内有足够的纤维,并保持放大倍数不变。对视野范围内每根碳纤维进行测量,测量方法为:将纤维截面近似等效为椭圆,计算椭圆的离心率,离心率接近0,则截面越接近正圆。碳纤维的圆整度Def定义如式(1)所示。

(1)

式中:N——视野范围内碳纤维根数;

C——各碳纤维椭圆横截面半焦距;

A——各碳纤维椭圆横截面半长轴。

1.2 C/C复合材料热力学性能测试

以高温煤沥青为前躯体,采用液相浸渍-碳化-石墨化相结合的工艺进行致密,制成C/C复合材料,然后根据测试需求和测试标准加工成不同规格的试样。

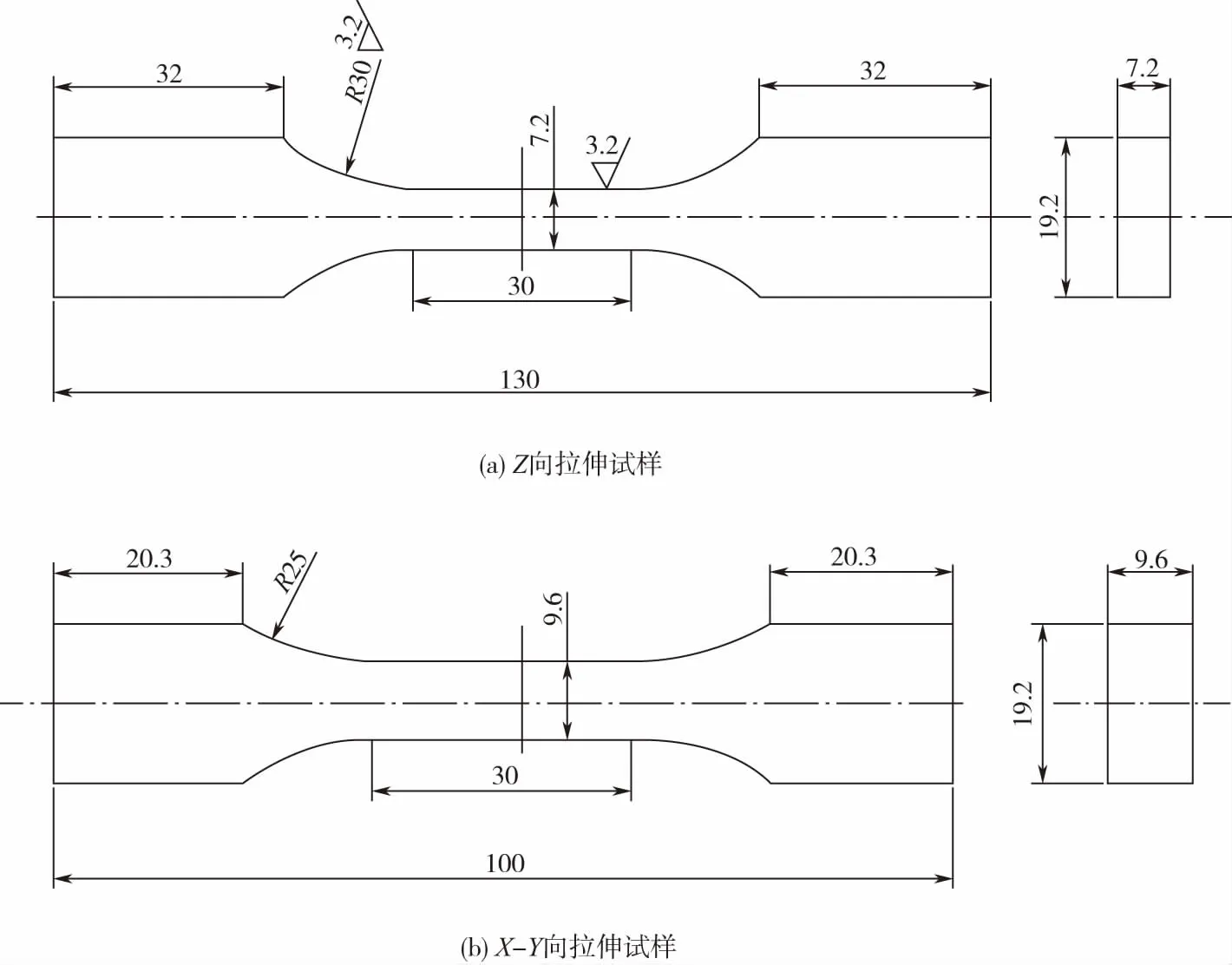

拉伸性能,测试试样如图1所示。弯曲性能,采用三点弯曲的方法,试样尺寸为55 mm×1 0mm×4 mm,跨距为40 mm。压缩性能,采用试样尺寸为20 mm×20 mm×20 mm。使用INSTRON 4505电子万能试验机进行加载测试,有效试样5个,测试结果为5个试样的平均值。

图1 C/C复合材料拉伸试样示意图

1.3 热学性能测试

采用DIL-402型热膨胀仪进行热膨胀系数测试,测试方法为顶杆式间接法,试样尺寸为φ6 mm×25 mm。

采用NETZSCH LFA 457型热常数测试仪进行导热系数测试,测试方法为激光脉冲法,试样尺寸为φ12.7 mm×3 mm。

1.4 烧蚀性能测试

采用电弧驻点烧蚀技术,在高压电弧加热器上进行C/C复合材料烧蚀性能测试[5]。将相对稳定的空气等离子射流,以90 °冲烧到圆柱面上,进行烧蚀。以试样被烧蚀深度除以烧蚀时间确定线烧蚀率,以烧蚀前后质量损失除以时间确定质量烧蚀率。实验条件:电弧驻点压力为5.5 MPa,热焓为5 MJ。试样尺寸:φ15 mm×50 mm,烧蚀面为圆柱体端面,且烧蚀射流方向与材料的Z向平行。

1.5 电镜分析

采用JSM-6460LV型扫描电子显微镜对材料断口形貌、碳纤维组织结构分布情况进行观察。

2 结果与讨论

2.1 纤维形貌表征

用SEM观察CF1和CF2碳纤维的表面物理状态。图2(a)、(c)分别为CF1和CF2碳纤维的表面形貌,图2(b)、(d)分别为CF1和CF2碳纤维的截面形貌。从图中可以看出,相对于CF1圆形截面,CF2碳纤维表面较光滑,分布着不连续且较浅的沟槽。这种差异的产生可能由该批次纤维生产过程——特别是喷丝、氧化等工序中的某些不确定因素导致的[4]。由出厂性能测试可以看出,虽然在形貌上有差异,但纤维本身的力学性能处于同等水平。

图2 碳纤维SEM图

根据SEM图像观察,纤维的截面形状并非通常认为的正圆形,部分纤维截面更接近椭圆,甚至腰果形,并且其截面形状特点会随纤维批次不同而表现出一定差异。利用扫描电子显微镜垂直于碳纤维截面观察,保证视野范围内有足够的纤维,并保持放大倍数相同。根据式(1)计算可得,CF1、CF2碳纤维圆整度分别为0.87和0.35。此结果表明,CF1碳纤维比CF2碳纤维圆整度大,CF1碳纤维截面形貌更接近正圆形。

2.2 不同形貌碳纤维对C/C复合材料力学性能的影响

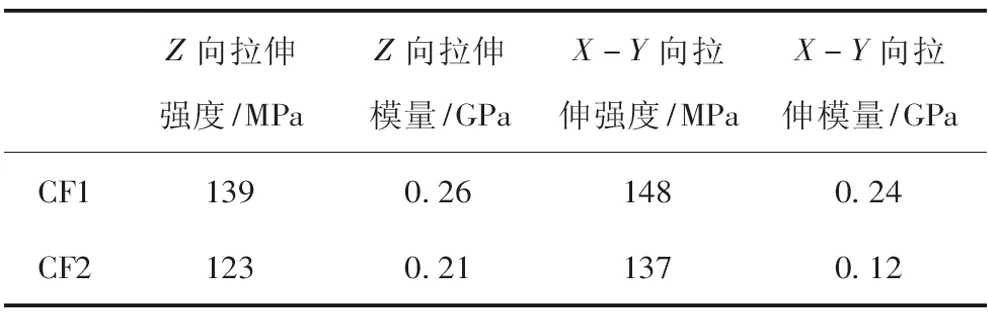

拉伸性能是复合材料设计人员关注的主要参数和依据。为此,对C/C复合材料拉伸性能进行了研究。对两种碳纤维制备的C/C复合材料的相应力学性能进行对比,试验结果见表1。由表1的比较可知,CF1-C/C复合材料的拉伸强度高于CF2-C/C复合材料。

表1 复合材料的拉伸性能

在拉伸性能测试中,碳纤维的本体强度起主要作用,CF1-C/C复合材料的拉伸强度及模量高于CF2-C/C复合材料。徐志伟等研究了不同纤维截面表面活性对复合材料性能的影响[6],结果表明,因CF2纤维圆整度低,CF2纤维圆整性差,CF2纤维表面化学活性较低,纤维与基体之间主要以较弱的物理吸附为主,而键能较高的化学键结合较少,因此CF1-C/C复合材料的拉伸强度较高。

图3(a)和(b)分别是CF1和CF2的C/C复合材料断口形貌SEM照片。通过图3的对比可以看出,两种纤维复合材料的破坏均为基体破坏和界面破坏的混合模式,相对于CF1碳纤维复合材料,CF2碳纤维复合材料断口的纤维拔出较长,纤维表面黏附的沥青碳较少,这可能是因为CF2碳纤维纤维截面圆整度低,且CF2碳纤维表面的化学活性较低,使致密过程中碳纤维周围容易出现孔洞,界面结合强度低,在外力作用下,孔洞处易产生应力集中,造成拉伸强度降低。

图3 C/C复合材料SEM 断口形貌

2.3 不同形貌碳纤维对C/C复合材料热学性能的影响

耐高温是C/C复合材料的主要功能之一,必须具有良好的抗热震性能及抗高低温交变的能力。热震是指部件的不同区域之间因温度差而产生的热应力,随材料热导率升高而降低,随线膨胀系数的增加而增大[7-10]。

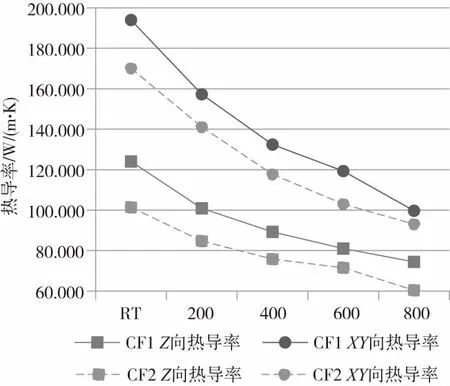

图4是CF1和CF2的C/C复合材料Z向和XY向导热率随温度变化的曲线。如图4所示,CF1-C/C复合材料的Z向和XY向导热率均大于CF2-C/C复合材料,其中Z向为预制体碳纤维穿刺方向,XY向为预制体碳布铺层方向。CF1纤维圆整度较高,圆整性较好,CF1-C/C复合材料内部孔隙率小于CF2-C/C复合材料内部孔隙率,经高温碳化后的CF1-C/C复合材料晶粒间保持较好的连通状态,晶体缺陷较少,微晶尺寸较大,孔隙率较低,故CF1-C/C复合材料的热导率较高。

图4 CF1和CF2 C/C复合材料Z向和XY向导热率随温度变化的曲线图

图5是CF1和CF2的C/C复合材料Z向和XY向线膨胀系数随温度变化的曲线。C/C复合材料是不同晶格结构类型的材料,由于原子间的结合能不同,具有不同的膨胀系数。由图5可以看出,CF1-C/C复合材料线膨胀系数小于CF2-C/C复合材料线膨胀系数,说明CF1-C/C复合材料热振动幅度小,材料在高温下尺寸稳定性高,CF1与碳基体结合力更好。

图5 CF1和CF2 C/C复合材料Z向和XY向线膨胀系数随温度变化的曲线

2.4 不同形貌碳纤维对C/C复合材料烧蚀性能的影响

C/C复合材料的烧蚀过程主要受热化学烧蚀和机械剥蚀2种烧蚀机制的共同作用。热化学烧蚀主要是碳的表面在高温环境下与电弧加热器空气等离子体气流发生的氧化反应。机械剥蚀是在烧蚀气流作用下材料颗粒剥落或块状剥落。

在空气等离子体烧蚀气氛中,存在N2、O2、NO、NO+、O和e-等化学组元,这些化学组元与C/C复合材料中的C之间主要发生如下反应:

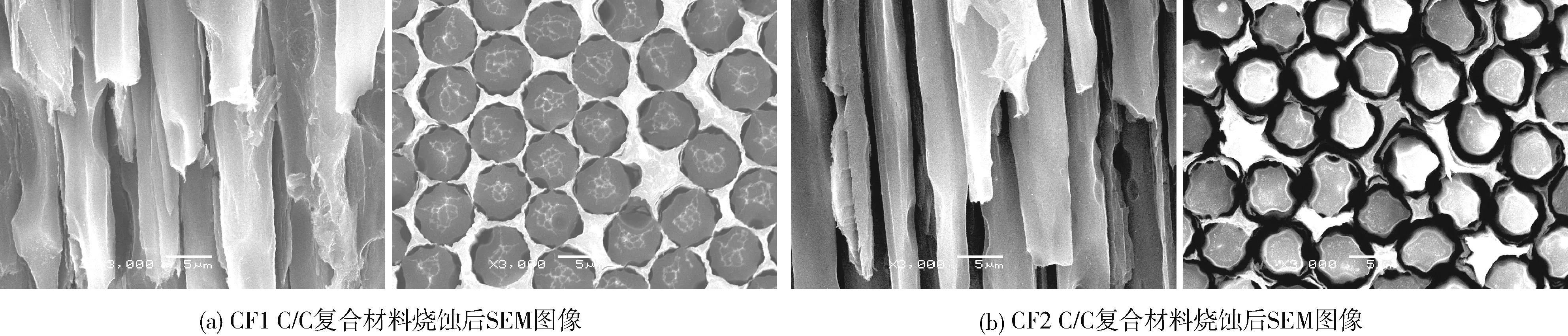

由图6高倍放大的SEM图像可以看出,CF1、CF2 C/C复合材料烧蚀后制品碳纤维与基体结合情况有一定差异,当碳纤维与烧蚀气流垂直时,纤维本身局部区域优先氧化而导致径向变细,纤维头被烧蚀成笋尖状。而CF2碳纤维烧蚀是纤维与沥青碳的界面处开始,界面处烧蚀量越来越大,最终纤维和基体同时剥落。

图6 C/C复合材料烧蚀后SEM图像

当烧蚀气流方向平行于碳纤维的方向,在横截面方向沿碳纤维中心表面呈环状,内部呈辐射状。其中CF2-C/C复合材料纤维与基体间空隙比CF1-C/C复合材料烧蚀后纤维与基体间空隙大,这是由于CF2碳纤维横截面的差异,导致C/C复合材料界面结合面积有所差异。CF2碳纤维表面自由能较低,对氧的吸附和反应能力强,纤维头部直接与烧蚀气流接触,形成很大的温度梯度,引发应力集中,加速了材料的热化学反应,从而引发材料的剥落,造成CF2-C/C复合材料内的碳纤维以及界面烧蚀严重。

由表2可知,在电弧驻点压力为5.5 MPa,热焓为5 MJ的烧蚀条件下,且2种材料密度接近的情况下,CF2-C/C复合材料的线烧蚀率远大于CF1-C/C复合材料的线烧蚀率。进一步说明,因CF2碳纤维横截面的差异,导致了CF2-C/C复合材料的烧蚀性能比较差。

表2 不同纤维截面C/C复合材料的烧蚀性能

3 结论

不同批次的纤维间由于生产过程中的随机因素会存在一定差异,主要体现为纤维粗细的均匀性及截面圆整度不同。这些差异会对复合过程及复合材料整体性能产生一定影响。通过实验证明,纤维圆整度高的C/C复合材料拉伸强度较高,导热系数较高,线膨胀系数较低,且具有较好的抗烧蚀性能。基于这一原因,在C/C复合材料制备过程中,应考虑建立相应的监控体系,对不同批次纤维截面圆整性进行检查,避免因碳纤维批间差异造成的不良影响。