碳纤维缺陷演变及其原丝制备工艺研究进展

刘晗,王晨晖,谭晶,杨卫民,程礼盛

(1.北京化工大学机电工程学院,北京 100029;2.北京化工大学有机——无机复合材料国家重点实验室,北京 100029;3.软物质中心,北京 100029 )

0 前言

碳纤维具有轻质、高强、抗疲劳、耐腐蚀等一系列优异性能,在航空航天、国防军工、汽车、船舶以及高端体育用品等领域应用广泛[1-4]。近几十年来,虽然我国碳纤维发展突飞猛进,众多企业已经实现了T1000级、M55J级高性能碳纤维的产业化,并向着T1100级(强度为6.6 GPa)碳纤维的研发冲刺[5-6],但较日本等发达国家还有一定差距。日本早就生产出T1100级和M60J级系列高性能碳纤维,并且已经开发出抗拉强度高达60 GPa的T2000级碳纤维,其抗拉强度为T1100级碳纤维的9.1倍。这一“超级聚丙烯腈纤维”的问世无疑给其他国家的军工产业带来严峻的挑战[7-8]。目前现有的聚丙烯腈(PAN)基和沥青基碳纤维的弹性模量分别已经达到理论值的 70%和 85%,但它们的抗拉强度却分别只有理论值的 10%和 3.3%[9]。因此,碳纤维的力学性能还有很大的提升空间。

面对我国高强度碳纤维产业远远落后于日本等发达国家的现状以及碳纤维抗拉强度远低于其理论值的问题,本文从微观尺度和宏观尺度两个层面综述了目前碳纤维领域的两大热点研究。第一部分从碳纤维的构效关系与缺陷演变展开讨论,从微观结构层面分析了碳纤维抗拉强度远低于其理论值的直接原因。作为碳纤维制造核心关键技术之一的原丝制备工艺,直接决定最终碳纤维的品质、产量及生产成本。因此,提高原丝质量有望解决碳纤维抗拉强度难以提高的问题已成为国际碳纤维界的共识,原丝及其制备工艺研究已成为当前学术界和工业界关注的重要方向。基于此,本文第二部分详细介绍了目前广泛采用的原丝制备工艺,通过不同工艺优缺点的对比展望了原丝制备工艺新前景,并进一步分析了碳纤维原丝截面形态与其力学性能的关系,以期为获得高强度、高模量碳纤维提供参考和借鉴。

1 碳纤维缺陷演变研究

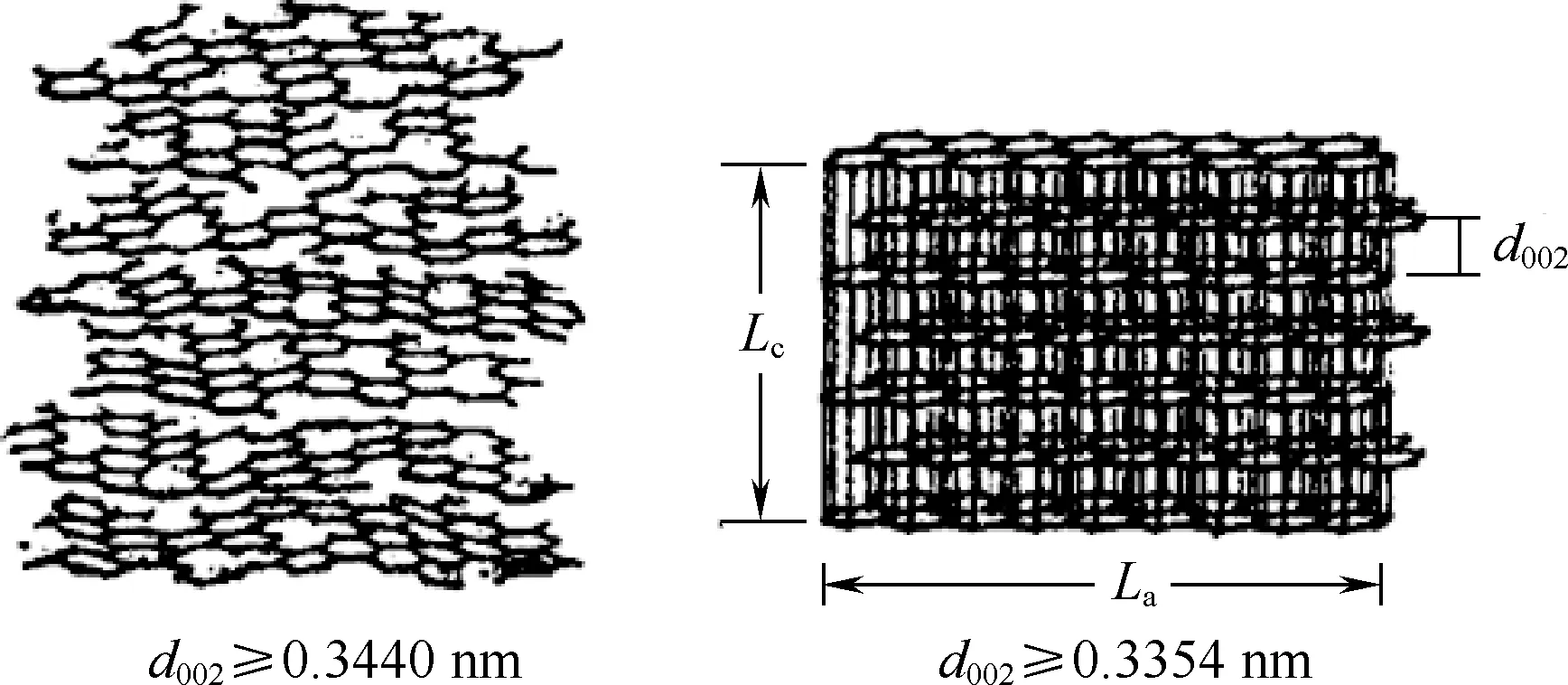

为了提升碳纤维的品质,人们对碳纤维的构效关系进行了深入的研究。碳纤维的力学性能与其微观结构有关,微观结构中的缺陷是导致碳纤维拉伸强度降低的主要原因[10]。碳纤维由二维乱层石墨微晶[图1(a)]堆叠制成,石墨微晶在碳化阶段呈无序排列,但随着热处理温度升高,石墨微晶不仅长大,而且沿纤维轴向取向排列,其结构接近理想石墨结构[11]。[图1(b)]由图1可知,与三维理想石墨晶体相比,乱层石墨微晶的层间距d002大而微晶的堆砌厚度Lc和基面宽度La较小。

图1 乱层石墨结构(左,Lc≤5 nm)和三维石墨晶体结构(右,Lc≥30 nm)比较[12]

1.1 微孔缺陷

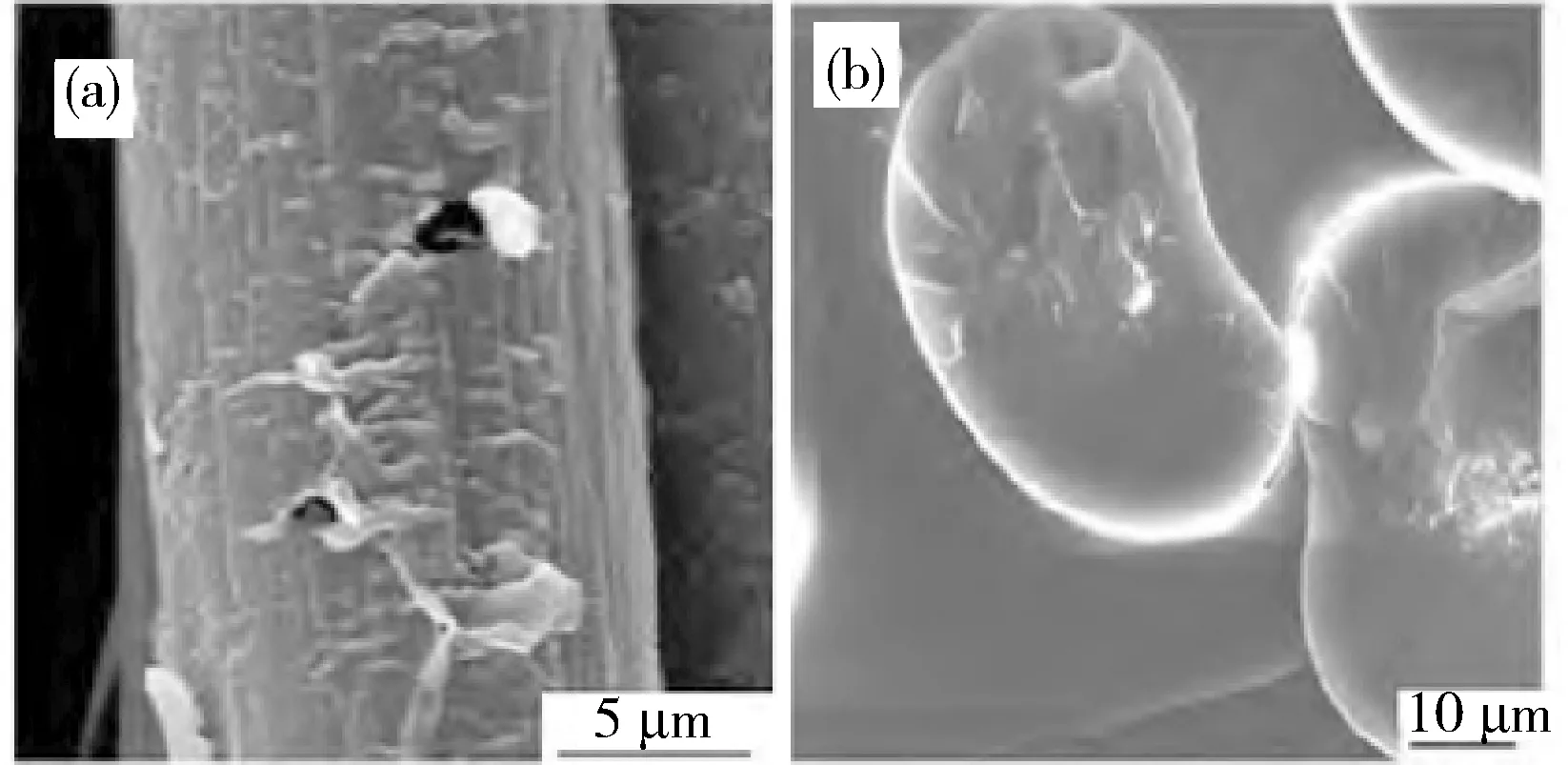

碳纤维表面的裂纹和内部的微孔(图2),被认为是影响其抗拉强度最主要的缺陷。贺福[10]通过格拉菲斯微裂纹理论以及最弱连接理论解释了碳纤维抗拉强度与缺陷之间的关系。碳纤维为脆性材料,格拉菲斯微裂纹理论表明脆性材料中存在裂纹缺陷,而抗拉强度与裂纹尺寸呈现出反比关系。同时,缺陷无规则随机分布具有显著的体积效应,服从最弱连接理论。实验表明,随着碳纤维缺陷尺寸的增大,碳纤维的抗拉强度会直线下降。因此消除各类缺陷的产生、减小缺陷尺寸和减少缺陷数目是提升碳纤维抗拉强度的有效方法。然而不幸的是,徐坚和刘瑞刚[11]等在PAN 基碳纤维的超高温(2 300~2 700 ℃)石墨化过程的研究中发现在超高温下石墨微晶之间的纳米孔隙会逐渐长大,形成微孔。基于最弱连接模型,提高热处理温度不利于提高碳纤维的强度和模量。Liu 等[13]和柴晓燕等[14]的研究则都表明,目前普遍采用的牵伸技术虽然有利于微孔缺陷的取向,但同时也会增大碳纤维中微孔的体积;当拉伸应变为17%时,微孔体积会增大60%。

图2 碳纤维原丝表面裂纹(a)及内部孔洞(b)[15]

1.2 皮芯结构

除了微孔缺陷,皮芯结构也是影响碳纤维抗拉强度的重要缺陷。皮芯结构是由纺丝工艺中原丝凝固的双扩散引起,表现为纤维表面致密,芯部疏松。皮芯结构降低了碳纤维结构径向均一化,造成碳纤维模量及强度在皮层高而芯部低。[16]皮芯结构存在于从初生纤维到碳纤维的各个阶段,严重影响最终碳纤维的力学性能。在预氧化过程中,氧化过程不均匀会造成皮芯结构的加剧,碳化阶段碳纤维仍具有皮芯结构,碳纤维经过高温石墨化处理后,皮芯结构会更加明显(图3)。因此,碳纤维高温石墨化过程对皮芯结构的演变过程受到广泛研究。Liu等[17]通过拉曼光谱和X射线衍射检测了PAN基碳纤维在高温(1 800~2 800 ℃)石墨化过程中的微观结构,结果表明,随着热处理温度升高,碳纤维的皮芯度增加。山西煤化所的吕春祥等[18]发现升高石墨化温度,会增强碳纤维的皮与芯之间的异质性,而这种异质性极大地影响了碳纤维的断裂模式和减小抗拉强度。Hameed等[19]最近发现PAN基纤维皮芯结构的形成,是因为热稳定化在纤维的中心和外周区域存在两种不同的交联机理,这种机理上的差异与氧向中心区域的扩散和热在中心区域的累积有关。Nunna等[20]通过对比实验进一步证实,氧气扩散是纤维在热稳定化过程中形成皮芯结构的关键因素。

图3 各个阶段皮芯结构横截面

上述微孔缺陷和皮芯结构一定程度上来源于原丝的后处理工序,但更大程度上来源于原丝本身。大量研究表明,碳纤维中的缺陷由原丝遗传而来。葛曷一等[15]发现原丝的遗传性是导致皮芯结构形成的重要原因。他们认为原丝的皮芯结构、芯部疏松和孔洞等微观缺陷将会遗传至后续氧化阶段直至碳化阶段,严重影响碳纤维的力学性能。连峰等[21]的研究则表明,原丝的PAN准晶体结构对碳纤维乱层石墨晶体结构具有遗传性。鉴于原丝的质量会在很大程度上影响最终的碳纤维的力学性能,从原丝制备方面考虑和解决碳纤维抗拉强度难以提高的问题给研究者提供了新的思路。

2 原丝及原丝制备工艺研究

2.1 原丝制备工艺

碳纤维生产过程的第一步是选择原丝制备工艺。原丝制备工艺对原丝质量有着举足轻重的影响。一般分子链取向好、致密、溶剂残留量少的原丝,更容易获得高强度的碳纤维。[9]文中探讨了许多不同的纺丝技术,例如湿法纺丝、干法纺丝、溶液静电纺丝、熔体静电纺丝、气隙纺丝、干喷湿纺、凝胶纺丝等[22-25]。

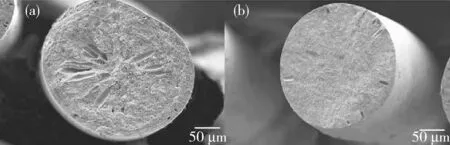

其中湿法纺丝和溶液静电纺丝为早期传统纺丝方法,所得纤维缺陷多、皮芯结构明显,质量较差;熔体静电纺丝不仅可以得到力学性能优良的原丝,而且纺丝成本低廉,虽然北京化工大学的李好义等人[26-28]在其应用条件和工业化生产方面取得巨大突破,但原丝直径具有一定的分散性,因此该方法至今未能实现PAN原丝的工业化规模生产。气隙纺丝被认为是获得高质量碳纤维原丝更快更好的方法,然而由于气隙处理会引入缺陷,因此气隙纺丝工业处理仍存在巨大挑战[9]。干喷湿纺是现在的主流手段,国际上高强度碳纤维如东丽T800级、T1000级均由干喷湿纺工艺获得,但原丝会因表层先凝固而形成致密的表皮,这层表皮在热稳定化过程中不仅会阻止溶剂从纤维中心向外扩散,还会阻止氧及助剂向纤维中心渗透,导致径向的不均匀性[29];凝胶纺丝以干喷湿纺技术为基础,引入热质变凝胶化机理,其保持了干喷湿纺技术的优点,但至今鲜有出现采用凝胶纺丝工艺工业化生产碳纤维原丝的报道。东华大学的碳纤维专家潘鼎教授等人[30]从原丝截面结构、皮芯差异、孔隙度、结晶度、拉伸应力弛豫等角度对凝胶纺丝与干喷湿纺进行了对比研究,发现凝胶纺丝在结构和力学性能上均优于干喷湿纺。凝胶纺所得原丝微孔更少、皮芯差异小、结晶度更高、更加密实[31],被认为是更有前途的纺丝方法(图4)。

图4 干喷湿纺所得原丝(a)与凝胶纺所得原丝(b)的截面扫描电镜照片对比

2.2 原丝的形态

纤维横截面的形状和直径取决于喷丝头的形状和孔径,上述各种工艺制备的原丝在形态上一般为圆形。根据纤维性能要求,也可通过改变喷丝板形状生产三角形、矩形或多边形等异形纤维,例如三角形截面纤维可作为雷达吸波材料用于隐身飞机、隐身导弹等隐形武器的研制[32]。

通常认为高性能碳纤维用原丝以圆形横截面最好,因为标准圆形横截面纤维在牵伸过程中受力更均匀,没有应力集中,因此更容易使纤维获得良好的物理及力学性能。然而由于凝结过程中的扩散率差异纤维截面形状会出现偏差,扩散速率直接影响由于相分离而形成的凝固纤维层的刚性,扩散率高会导致纤维内部形成孔隙,扩散率低又会导致纤维截面呈现长圆形或肾形等形态,研究表明,与圆形横截面形状的任何偏差都会影响纤维的力学性能。扩散率受溶剂种类、凝固浴的温度、浓度等多种因素影响,这种影响带来的弊端是无法避免的[33]。此外,经分析发现圆形纤维在纺丝、预氧化、碳化和石墨化过程中存在以下天生的劣势:

(1)圆形原丝在周向是封闭的,在纺丝的凝固浴中,纤维表层的溶剂首先析出,变得更加致密,会阻碍轴心区域的溶剂往外扩散,导致溶剂在轴心区域残留,溶剂残留量过高会造成纤维并丝、粘连等缺陷,严重影响碳纤维的性能[34]。

(2)这种周向封闭的结构,在原丝预氧化的过程中,表层由于先预氧化而收缩和变得致密,不仅会阻碍氧气向轴心区域扩散,导致表层和轴心区域经历两种不同的热稳定化反应,还会导致轴心区域难以收缩,变得疏松。

(3)在碳化和石墨化过程中,由于纤维圆周是曲面,相邻石墨微晶取向不一致,会导致其生长相互制约,微晶之间也难以形成很好的连接,如图5所示[35]。

图5 圆形碳纤维截面内的石墨微晶取向不一致导致微晶生长相互制约和形成弱连接

(4) 圆形原丝在高温热处理后,往往会发生褶皱和劈裂,如图6(a)、(b)所示[36]。这些特点会导致和加剧最终所得碳纤维出现微孔缺陷和皮芯结构。

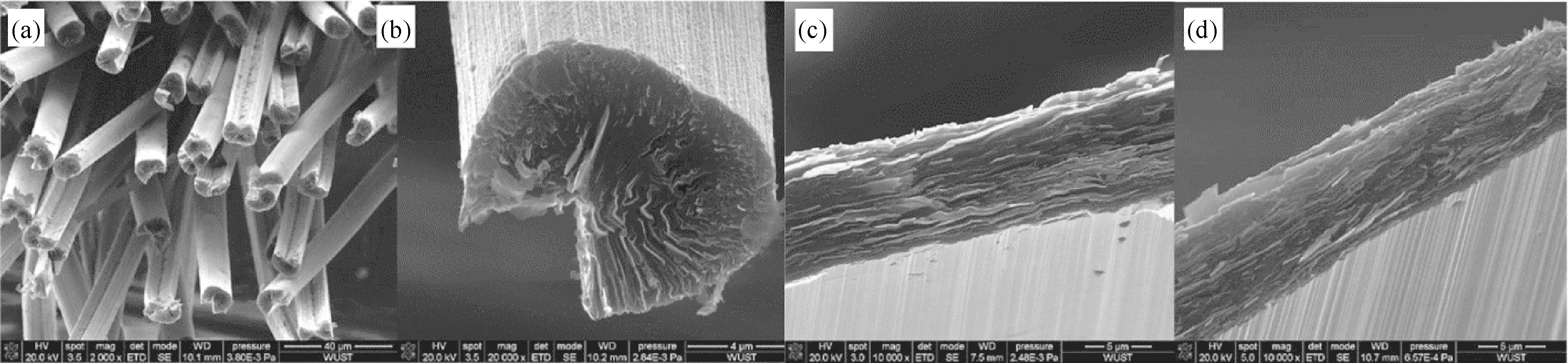

图6 圆形碳纤维[K1100,(a)、(b)]与带状碳纤维(c)、(d)形貌对比[36]

圆形碳纤维有劈裂,带状纤维无褶皱、无劈裂。

为了避免上述问题的发生,带状纤维应运而生。武汉大学的李轩科等[36]通过带状沥青基碳纤维探究发现,虽然带状纤维经高温热处理后纤维的宽度和厚度有所减小,但仍保持其良好的带状形态,没有发生褶皱、扭曲或劈裂,并且碳纤维中的石墨微晶更加规整,在纤维平面方向上具有更大的尺寸和更好的取向,如图6(c)、(d)所示。北京化工大学的李常清等[37]采用湿法纺丝技术制备了带型聚丙烯腈纤维,其研究表明相比于传统圆形截面碳纤维,相同截面积的带状纤维,预氧化时氧扩散路径缩短,降低了皮芯结构的形成,预氧化反应程度高且时间短,这一研究有望解决传统碳纤维截面尺寸受限问题。微孔缺陷和皮芯结构是导致碳纤维抗拉强度远低于其理论值的直接原因,更根本的原因是原丝的圆形形态。而采用带状原丝形态,则能进一步减少后续工艺环节中的不利因素,获得更高强度的碳纤维。总而言之,带状原丝在制备高性能碳纤维方面具备潜在优势。

3 碳纤维原丝制备工艺发展趋势

碳纤维具有高性能和低密度等特点,是当今高性能纤维材料领域的典型代表。作为军事领域无法替代的核心战略材料以及民用领域高端制造的关键材料,我国对高性能碳纤维的需求日渐迫切。抗拉强度及拉伸模量是衡量碳纤维力学性能的重要指标,近期我国高性能碳纤维制备技术取得重大突破,中复神鹰现在原有的SYT55级碳纤维基础上进行纤维缺陷控制,采用了超高强度碳纤维干喷湿纺技术研发出了SYT56级高性能碳纤维,其抗拉强度达到了6 400 MPa,拉伸模量为294 GPa,性能已满足航空航天领域需求,部分性能水平已达到甚至超过国外同类产品。本文通过对碳纤维缺陷演变的论述指出通过改变原丝形态以及优化纺丝工艺来生产高质量原丝是可行的。高质量带状原丝的生产是复杂的,凝胶纺丝技术的优化道路也是曲折的,本文为获得新一代高性能碳纤维而生产优质前体纤维的研究提供了新思路。随着先进制造技术的发展,打破传统原丝制备的局限性,将聚合物微分纳米层叠技术[38]应用于原丝制备方面有望加速高性能碳纤维制备的工业化进程,降低生产成本。