钎焊耦合高温波导杆技术测厚可靠性研究

贾九红,姚戴锋,田红春,王一宁,曹伟烨,彭善柏

(1.华东理工大学 承压系统与安全教育部重点实验室,上海 200237;2.江苏省特种设备安全监督检验研究院,南京 210036;3.上海新阵元电子科技有限公司,上海 200030)

0 引言

现代能源与化学工业向高温、高压、深冷等严苛工况发展,承压设备规模不断增大,腐蚀壁厚减薄、冲刷壁厚减薄时刻发生,减薄位置极易发生泄漏、开裂。在线壁厚监测技术是能否守住承压边界安全“底线”的有力保障[1-2],它不但考虑了设备的固有缺陷,而且兼顾到了意外事故的影响,可以及时发现问题,进行维修或维护,避免灾难性事故的发生,从而有效提高装备的安全可靠性[3-6]。

研究发现超声导波是实现结构在线监测的重要方法[7],常规超声导波检测技术在室温或安全环境中可以可靠地进行监测,但在高温环境下超声导波的监测存在许多问题,主要有:如果压电超声换能器直接接触被测试件会面临高温退极化失效的问题,其所使用的耦合剂易挥发;电磁超声换能器可以实现高温下的非接触测量,但其功耗大,能量转换效率低,体积和质量大,不适合长期在线监测[8-9];激光超声可实现非接触测量,但是能量过大时可能将被测表面击穿[10]。因此,为了满足高温结构长时间在线测量的需求,引入了波导杆技术[11],波导杆可将轻质且稳定性好的压电超声换能器与高温被测试件有效隔开,使超声传感器一直处于“舒适”的工作状态,这大大提高在线监测系统的长期稳定性。

高温波导杆技术中波导杆与被检测试件的常见耦合方式有干耦合与焊接耦合,不同的波导杆结构与不同的耦合方式组合而成的波导杆系统具有不同的测量精度。CEGLA等[12]设计了具有大长宽比的带状波导杆,采用干耦合方式。通过开展平板的测厚试验发现:干耦合的情况下,系统可以有效地传递SH0*波,且监测到的板底回波信号信噪比较高。通过长达4个星期的高温稳定性试验,证明了波导杆监测技术的可靠性,厚度测量误差不大0.1 mm;尹正熙[13]也采用干耦合的方式,设计了两根条状导波构成波导杆监测系统,采用“一激一收”的检测方式,并在400 ℃的高温下进行测厚试验,通过试验证明,该波导杆式监测技术的测量误差不大于0.2 mm。高炳军等[14-15]采用焊接耦合方式,将圆柱形波导杆以全焊透的形式垂直地焊接在被测管道上,波导杆上设置翅片并辅以风源进行散热,其远端安装压电超声传感器,近端焊接在被测管道上进行400 ℃的测厚试验,多次试验的测量误差不大于0.3 mm;石永亮等[16]优化了圆柱形波导杆的结构设计,将波导杆设计为阶梯状,采用非焊透的连接与耦合方式,波导杆的远端较粗便于压电传感器的安装,波导杆与被测试件接触的近端较细,与文献[14]的波导杆系统相比较,焊接面积大大减小,焊缝对声波的传递干扰明显降低,因此高温环境中的测厚精度显著提高,测量误差减小了0.15 mm。

焊接耦合比夹紧方式的干耦合连接固定的效果好,但是焊接过程中波导杆与被测试件的接触部位会经历化学成分和金相组织的变化,不但容易在被测试件表面产生焊接缺陷,而且焊缝会干扰声波的传递,降低测量精度。然而,钎焊技术是利用低于焊件熔点的钎料,在焊接时熔融填充固态工件的缝隙,从而使金属连接的焊接方法,对被测试件的影响较低。

钎焊技术与常规焊接技术相比,具有以下优点:(1)不会导致被测结构基材金属溶解,不会对被测试件材料产生破坏作用;(2)钎料熔融后,利用毛细流动原理将波导杆与被测平板焊接在一起,降低中间介质对超声反射的影响[17-20]。鉴于以上优点,为了提高高温环境中波导杆系统的测厚精度,本文研究钎焊焊接耦合方式在高温波导杆技术应用中的可行性;设计脉冲反射法的测厚试验系统,将经过多次加工减薄后的平板放置在不同温度中,进行厚度监测,测量不同温度下的SH0*波精确波速值,以验证基于钎焊耦合的波导杆测厚系统的高温稳定性和厚度测量的高可靠性。

1 钎焊耦合高温波导杆测厚试验系统

由于非频散类水平剪切波(SH0*)没有离面位移,不会受到承压设备内部介质的干扰而引入测量误差,因此在线监测承压设备时非常有利[11-12,21]。因此根据高温波导杆传递非频散类水平剪切波(SH0*)的限制条件[22],该试验中波导杆设计为300 mm×18 mm×1 mm。在工程实际使用的过程中,波导杆技术主要用于管道或容器等曲表面上,波导杆的宽度方向与管道或容器的中心向平行,此时直径较大的管道或容器等曲表面相对于1 mm厚的薄板,可以近似为平板。所以为了方便试验过程中被测试件减薄加工,设计平板作为被测试件,试验平板厚度利用螺旋测微计实测数值为10.375 mm,在试验过程中根据需要将逐渐减薄。材料均选择SUS316L不锈钢。钎料选择耐高温的不锈钢BAg45CuZn银基钎焊钎料,同时为了减少焊接对声波的干扰,将钎料仅仅放置于波导杆端面的两侧部分,利用毛细流动原理将波导杆与被测平板焊接在一起。

设计高温测试系统,试验结构如图1所示。被测试样平板、钎焊的连接接头和波导杆的近端放置在高温箱中,波导杆的远端由高温箱上部的开口处伸出至常温环境,开口处用保温棉封闭以提高保温效果。高温箱内的试样平板上部安装热电偶,实时测量平板的温度。伸出高温箱的波导杆远端面上安装剪切式压电传感器,激励信号为1.5 MHz中心频率(fc)下的汉宁窗调制的五周期正弦波信号。

图1 钎焊耦合的高温测厚试验系统示意

高温测试系统中试验设备包括信号发生器、功率放大器、双工器、数字示波器、横波探头等。信号发生器产生超声信号,经功率放大器放大一定倍率,进入双工器。双工器一方面将超声信号传递给探头,使得压电传感器在波导杆顶端面激励超声信号;另一方面,双工器可以得到压电传感器当前接收到的超声信号,实现脉冲反射信号的有效提取。即借助双工器,使得回波信号传至数字示波器,完成超声回波信号的采集。

此外,模拟试件被逐渐腐蚀的过程,将试验平板底部进行3次电火花切割,切削掉一定厚度的钢板。每次切割完成后,对被测试样平板厚度进行多次测量,研究高温环境中波导杆技术厚度测量的长期可靠性和系统测量误差。

2 高温波导杆钎焊耦合技术长期可靠性

在研究高温环境中波导杆钎焊耦合技术使用可靠性之前,首先测试该技术在室温环境中的检测效果。根据飞行时间法[23](Time of flight,简称TOF),计算板厚度的公式为:

(1)

式中,d为板厚,mm;v为波速,m/s;t1为第1个板底回波信号波包对应的时间,s;t2为第2个板底回波信号波包对应的时间,s。

由公式(1)可以看出,壁厚的计算主要是取决于两个板底波包时域信号的时间值和波速。在高温环境中波速随着温度的变化而变化,随后重点研究波速与温度的相关性。根据公式(1)可知,当温度恒定时,为了实现精确的厚度测量,需要确定t1和t2两个变量,从而计算飞行时间。为了实现TOFs值的准确计算,本文采用包络峰值检测方法[24-25]:将原始数据导入matlab内置的小波变换工具箱,进行降噪处理,再进行Hilbert变换取包络线[26],将包络线最大幅值发生的时间点作为板底回波信号波包对应的点,从而提高时域信号TOFs的提取精度,该方法处理过程如图2所示。

图2 包络峰值检测方法信号处理过程Fig.2 Signal processing of envelope peak detection method

按照以上厚度计算方法,使用常规超声探头和基于钎焊耦合的波导杆技术同时测量同一试块,并且信号采集仪器相同。试验发现,二者测量结果相同,均为10.380 mm,误差为±0.005 mm。并且测试了波导杆焊接耦合技术在不同频率激励下的响应特性,当在1~2.25 MHz范围内改变激发信号的中心频率时,采集到的时域回波信号如图3所示。3个不同中心频率激励的信号波包宽度不同,2 MHz时波包最窄,1 MHz时波包最宽,并且均没有发生回波波包重叠的显现。这些试验表明,基于钎焊耦合的高温波导杆技术,可以采用不同的激发频率在不同温度下采集到稳定的多次反射回波,回波信号清晰可辨,从而证明该系统并且具有很好的普适性,可以用于测厚试验。所以后续研究将选择1.5 MHz的中心频率,实现对试件厚度准确测量。

图3 不同激发频率时超声导波在10 mm厚钢板中的波形图Fig.3 Waveforms of ultrasonic guided wave in 10 mm-thicksteel plates at different excitation frequencies

为了研究基于钎焊耦合的波导杆技术在高温环境中工作的可靠性,试验开展不同温度对超声信号的影响研究。在试验的过程中,模拟核电管道的使用工况,试验温度从20 ℃(室温)到270 ℃之间每间隔50 ℃分别提取一次回波信号,采集信号的时域波形图见图4。在高温管道工作温度范围附近270~300 ℃,每间隔10 ℃进行一次回波信号提取,采集信号的时域波形图见图5。根据图4,5可以看出,采集到的回波信号清晰可辨,从左到右的波包依次为杆底回波,板底1次回波,板底2次回波,板底3次回波、板底4次回波和板底5次回波。

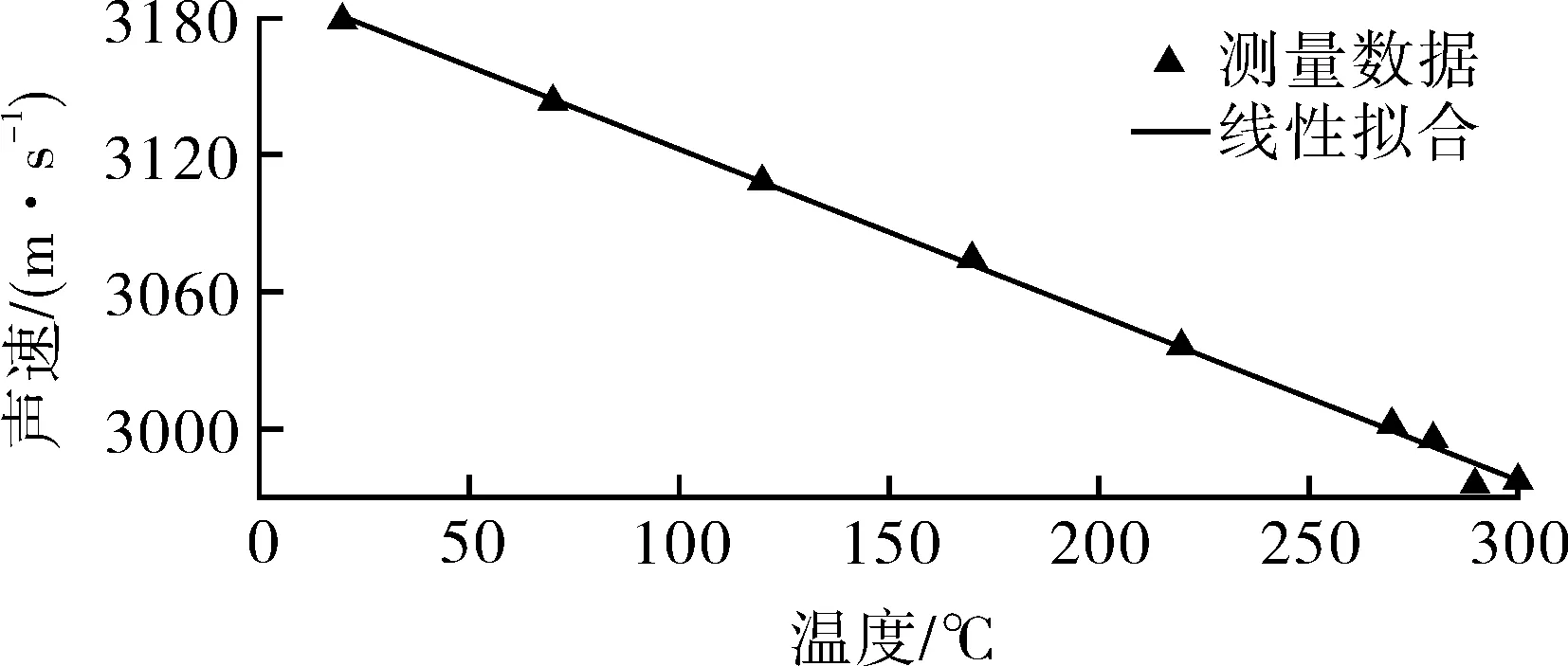

根据图4,5,基于文献[22]可以判断,该波导杆系统中激励与传播的声波为单纯的SH0*波。并且长期稳定性试验结果发现,监测信号不随监测时间的增长而变化,系统中波包纯净,没有频散现象发生。随着温度的增加,回波信号波包的位置随着温度增加依次向右偏移,并且温差越大、偏移越明显。这是因为温度增加时,波导杆系统中激励与传播的SH0*波的声速下降,当声波经过相同厚度的被测试样时需要的时间依次增加[27]。同时由于温度升高,被测试件的热膨胀逐渐增加,也是声波波包向右移动的原因之一。

图4 20~270 ℃范围内不同温度回波信号时域波形图Fig.4 Time-domain waveforms of echo signal at differenttemperatures in the range of 20~270 ℃

图5 270~300 ℃范围内不同温度回波信号时域波形图Fig.5 Time-domain waveforms of echo signal at differentin temperatures in the range of 270~300 ℃

考虑到温度升高被测试件平板由于热膨胀而变厚,根据SUS316L不锈钢在不同温度下的热膨胀系数[28],通过式(2)计算不同温度下的平板基准厚度:

l=(1+αΔT)l0

(2)

式中,l为膨胀后的尺寸长度,mm;α为材料的平均线膨胀系数,1/℃;ΔT为环境温度与常温的温差,℃;l0为常温下的尺寸长度,mm。

采用飞行时间法[21],用平板基准厚度除以超声信号相应波包时间差,计算不同温度下的声波速度,进行线性拟合,绘制不同温度下的声速曲线如图6所示。

图6 不同温度下的声速曲线Fig.6 Sound velocity curve at different temperatures

3 高温波导杆技术测厚精度分析

为了研究基于钎焊耦合的波导杆技术在高温环境中的测厚精度,采用电火花切割技术对被测试样平板进行3次减薄,每次减薄约0.1 mm。考虑到电火花切割技术可能存在误差,所以试验中使用螺旋测微计对切割后的试样进行测量,测量得到的基准厚度分别为10.256,10.128,9.990 mm。

在高温试验的过程中,每个不同厚度的试样平板,均是按照相同的温升曲线从20 ℃加热升温至300 ℃。为了方便描述,将高温试验中4个不同厚度的试样10.375,10.256,10.128,9.990 mm测量的厚度值,分别记为A,B,C,D四组。基于钎焊耦合的波高杆技术测量厚度值与不同温度下的平板基准厚度值对比如图7所示。

比较图7中高温波导杆技术测量厚度值与相应试样基准厚度值,可以得出以下结论:

(1)基于钎焊耦合的高温波导杆技术可以清晰地测量出被测试样0.1mm厚度的变化;

(2)基于钎焊耦合的高温波导杆测试系统的绝对误差小于0.05 mm;

(3)不同厚度的平板试样在不同的温度下的测量精度均较高,各个测试点的相对误差均小于0.5%。

图7 不同平板试样测量厚度与基准厚度对比Fig.7 Thickness comparison between measured and referencedvalues using different plate specimens

4 结论

现代能源与化学工业中,壁厚减薄在线监测技术是提升承压设备安全运行能力的关键,为了提供一种高温环境中长期测厚的可靠方法,本文研究了基于钎焊耦合的高温波导杆技术测厚的可靠性,试验研究得出以下结论。

(1)以BAg45CuZn为钎料的钎焊耦合工艺可以使得波导杆系统达到很好的耦合效果,并且基于钎焊耦合的波导杆技术可以长期稳定地激发并传递纯净的非频散SH0*波。

(2)突破已有研究的温度局限,精确测量了0~300 ℃温度范围SH0*波在316L不锈钢中的传播速度,不但可以为高温超声在线监测提供可靠的测量计算依据,也可以为无损检测中高温结构的探伤提供准确的波速数值。

(3)通过对减薄试样在高温环境中的测厚试验,发现基于钎焊耦合的高温波导杆技术可以清晰地测量出被测试样0.1 mm厚度的变化。

(4)基于钎焊耦合的高温波导杆技术测量厚度的绝对误差小于0.05 mm,且各个测试点的相对误差均小于0.5%。