基于缺陷检测的多芯片塑封光耦器件开封方法

马勇,虞勇坚,2,解维坤,2,邹巧云,张凯虹,章慧彬

(1.中国电子科技集团公司第五十八研究所,江苏 无锡 214035;2.无锡中微腾芯电子有限公司,江苏 无锡 214035)

0 引言

塑封光电耦合器件(简称光耦)[1]是一种将发光器和光敏器用塑料封装在同一壳体内,并实现电—光—电转换的一种新型光电子器件。当发光器受到电信号激励时,发出红外光,受光器得到光照产生光电流,使得输出部分导通,输出相应的电信号。由于其优良的输入、输出绝缘性能以及较高的响应速率,光耦器件已在多种电子设备中得到了广泛的应用[2-4]。随着光耦器件的发展,多芯片共封装的光耦器件越来越多,其内部缺陷的检测难度也愈来愈高。在塑封光耦器件的缺陷检测过程中,X射线检查是一种快速、无损的检测方法[5],可以对其键合丝、框架等的连接状态进行检查分析。但是,X射线仪受到检测精度以及透视范围的限制,难以对光耦器件内部的微小缺陷进行检测。

为了进一步检测分析,需要对光耦器件进行解剖开封。截至目前,对于微电子器件的开封方法,已形成一些开封技术,如机械开封技术、激光开封技术、化学开封技术等[6-8]。针对塑封光耦器件的开封方法研究,国内外的研究成果较少。陈立刚[9]提出了一种典型双芯片塑封光耦的开封方法,利用激光和化学的方法对上下芯片进行分离开封,其针对的是含有两颗芯片的经典光耦电路,但是针对三个及以上数量的芯片,其方法并不能有效实施且保持器件内部结构的完好性。

因此,本文开展基于缺陷检测的多芯片塑封光耦器件开封方法研究,利用X射线对器件内部结构进行分析,进而设计整体开封方案,通过机械、激光和化学腐蚀结合的多元开封方法,保证各芯片完好性的同时,对关键部位进行无损开封,为缺陷检测的开展提供保障。

1 塑封器件开封技术

1.1 机械开封技术

机械开封技术,主要应用于密封器件盖板的去除,指的是利用适当的机械工具或研磨技术,去除盖板,使得芯片和内部结构直接裸露出来从而进行显微检查。塑封器件由于内部有聚合材料包裹着芯片和键合丝,机械开封不能达到理想的效果,但可对其不影响电气连接的部分进行预去除,实现解剖开封的预处理。

1.2 激光开封技术

激光开封技术,主要应用于塑封器件塑封料的各向异性去除,指的是利用激光的高能量烧灼塑封料技术,实现微米级的塑封料逐层去除。但是,由于激光的能量对芯片有损伤,激光开封技术只能对指定的开封区域进行预处理,并不能直接裸露芯片的表面,进而实现对芯片表面结构的观测。

1.3 化学开封技术

化学开封技术,主要应用于塑封器件芯片表面薄层塑封料的快速去除,指的是利用干法或湿法技术腐蚀塑封料中的聚合材料而不损伤芯片及其内部结构,实现芯片表面结构的检测。目前,利用发烟硝酸和浓硫酸配比的蚀刻剂[10],控制合适的反应温度和时间,可达到理想的塑封料去除效果。

2 多芯片塑封光耦器件的开封方法

2.1 开封方案设计

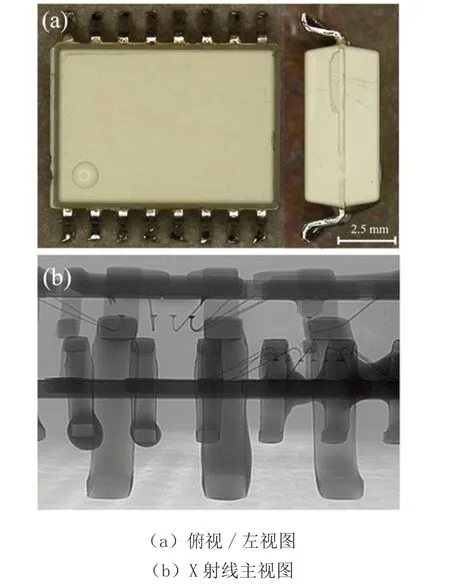

某型多芯片塑封光耦器件,为三芯片共封装的隔离放大器,其内部结构与普通的光耦器件不同,封装体内除了发光器和受光器外,还封装了另外一颗芯片,其外观形貌及内部结构如图1所示。

通过X射线检查,经多角度探测后,最终发现此光耦器件的发光二极管LED的键合丝出现异常,如图2所示。通过图2中红色圆圈标注位置的键合丝轻微的局部不连续性形貌,实现了对缺陷点的初步定位。但是,为了对缺陷的失效模式和机理进一步分析,需要对器件进行开封处理,并保留缺陷原始的状态,避免引入二次损伤。

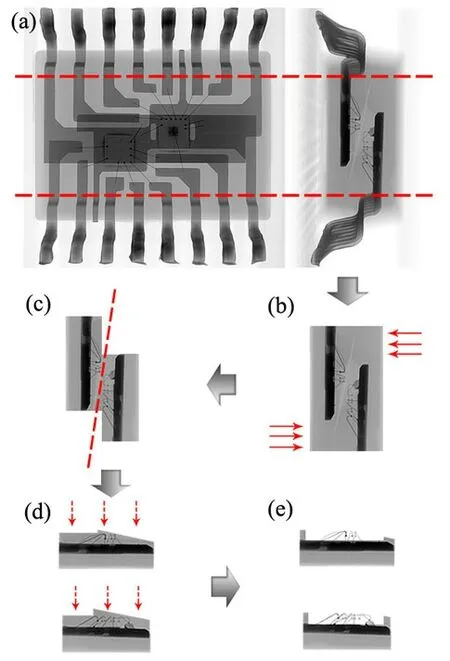

为保证多芯片光耦器件开封的有效性和精确性,利用X射线结构(图3)对光耦器件的全流程开封方案进行整体设计。

图1 某型多芯片塑封光耦器件外观形貌及内部结构

图2 X 射线检测后的问题键合丝形貌图

图3 基于X 射线结构的开封方案设计流程图

具体开封方案如下:

(1)利用光耦器件的X射线俯视图和左视图(如图3(a)),通过机械研磨技术对器件的引脚去除至芯片框架所在的平面(图3(a)中红色虚线位置),以保证后续激光开封和微切割的有效实施。

(2)利用激光烧灼技术对图3(b)中外围的塑封料(红色箭头方向)进行部分去除。

(3)通过激光微切割技术对光耦上下部分沿着图3(c)中红色虚线进行分离。

(4)利用化学湿法腐蚀技术对上下器件分别进行开封(图3(d)),露出键合丝和芯片表面(图3(e)),清洗处理后,通过光学显微镜和电子显微镜对器件进行缺陷检测。

2.2 开封试验流程

开封试验流程分为机械研磨预处理、激光开封预处理、激光微切割、隔离片去除、化学腐蚀开封和开封后处理六部分。

(1)机械研磨预处理。为保证后续激光微切割的有效实施,需对样品(图4(a))进行预处理。利用机械研磨技术,对器件两侧的引脚去除至芯片框架所在的平面,预处理后的效果如图4(b)所示。

(2)激光开封预处理。为保证激光微切割的快速有效开展,利用激光开封机对芯片外围的塑封料进行去除,去除后的效果如图4(c)所示。

(3)激光微切割。考虑到光耦内部上下芯片的间距小(约300~400μm),利用激光开封机选取宽度为100~200μm的切割区域,沿着隔离片对光耦的上下部分进行微切割,切割后的效果如图4(d)所示。

(4)隔离片去除。隔离片在激光微切割的过程中,受到了激光烧蚀,如图4(e)所示,可手动将其揭下。

(5)化学腐蚀开封。如图4(f)所示,针对塑封料,利用发烟硝酸和浓硫酸配比(N:S=3:1)的蚀刻剂[10],在40℃下对芯片和键合区域进行定点开封,露出芯片表面;对于导光胶,利用浓硫酸,在40℃下进行腐蚀去除。

(6)开封后处理。开封完成后,依次利用丙酮、水、乙醇对样品进行清洗,并在40℃恒温工作台上做烘干处理。

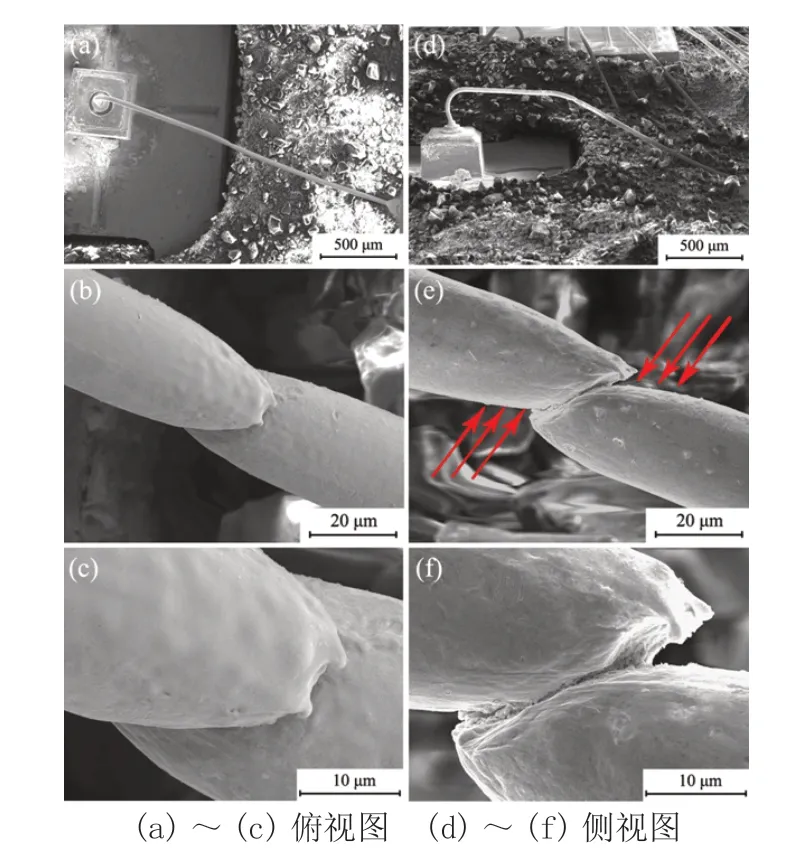

2.3 开封后缺陷检测

按照前文设计的开封方案对样品进行处理后,芯片表面和键合丝等关键部位完整保留了原始状态。如图5所示,利用扫描电子显微镜(Scanning Electron Microscopy,SEM)对缺陷进行检测,图5(a)~(c)为此塑封光耦发光二极管的俯视图,表明键合丝存在微损伤,但在X射线检测和光学显微镜下不易检测。进一步分析其侧视图(图5(d)~(f)),发现发光二极管LED的键合丝受到剪切力的作用而发生微形变,剪切力的方向如图5(e)中红色箭头方向所示,键合丝虽未出现断裂,但是会对器件的长期可靠性产生影响。

图4 某型多芯片塑封光耦实物开封过程图

检测结果表明:光耦内部发光二极管的键合丝因受到剪切力产生形变缺陷,说明此开封方法未对内部微小缺陷造成二次损伤,验证了该开封方法的有效性和可行性。

图5 某型多芯片塑封光耦发光二极管SEM 图

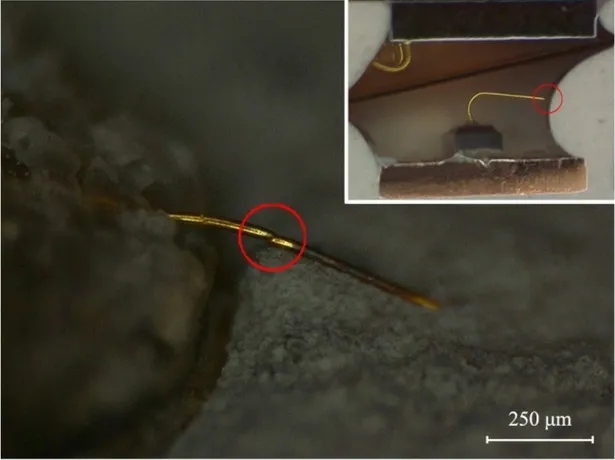

为进一步对形变缺陷进行定位,如图6所示,在开封过程中发现,该形变产生的位置处于塑封料和导光胶界面位置。由于导光硅胶的热膨胀系数(约200~300 ppm/℃)大于二氧化硅填充的塑封料(约7~30 ppm/℃)[11],在温度冲击、温度循环等环境条件下,界面易出现热匹配失效问题,产生较大的剪切力,从而导致界面处的键合丝发生剪切形变缺陷,造成损伤缺陷。

3 结语

本文介绍了一种基于缺陷检测的多芯片塑封光耦器件的开封方法。通过X射线对器件进行内部结构分析和全流程的开封方案设计,采用机械预处理、激光烧蚀、激光微切割及化学腐蚀结合的多元开封技术,完整地保留了器件内部各关键部位的原始状态。该开封方法利用X射线进行整体方案设计,同时将机械研磨和激光微切割方法引入到常规的激光烧蚀开封和化学腐蚀开封中,避免了经典双芯片光耦开封方法对多芯片光耦内部键合丝等结构的损伤,实现了多芯片塑封光耦器件开封方法的有效性和可行性的目标。缺陷检测结果表明发光二极管键合丝缺陷的内在机理为键合丝受到塑封料与导光胶的剪切力而产生形变缺陷,满足了多芯片塑封光耦器件缺陷检测及应用改进的需求。

图6 某型多芯片塑封光耦缺陷定位图