TA15 小锻件冲击性能提升锻造工艺方案优化

文/李彩凤,陈小虎·航空工业江西景航航空锻铸有限公司

TA15 属于高Al 当量的近α 型钛合金。因此,它既具有α 型钛合金良好的热强性和可焊接性,又具有(α+β)型钛合金的工艺塑性,现广泛用于锻件加工中,但我公司在多品种、多批次TA15 小锻件生产中,出现了锻件冲击性能不足的问题,造成了大量的浪费,且严重耽误产品交付进度。

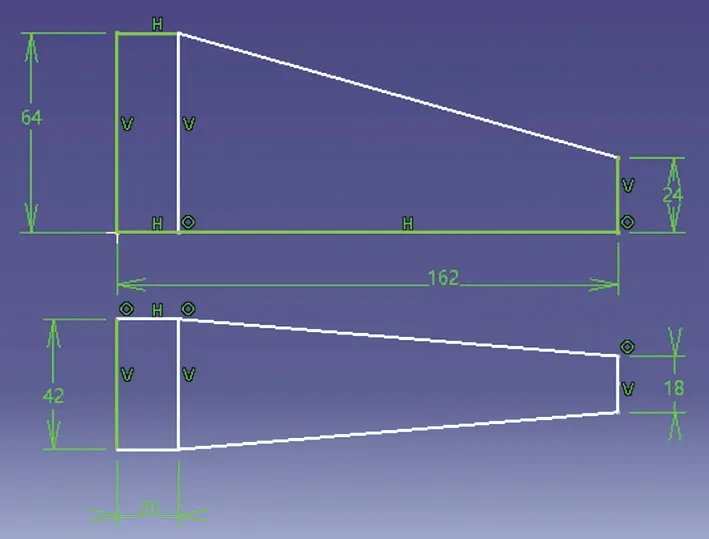

本文通过试验分析问题原因,研究最佳锻造方案,解决这一质量问题,TA15 小锻件图如图1 所示。

工艺试验方案

图1 TA15 锻件图

本次工艺试验共使用6 个锻件,分别编号A、B、C、D、E、F,6 个锻件。按现有工艺方案同炉热处理,各锻件成形方案如下:

⑴锻件A、B,下料尺寸为φ50mm×128mm,按现有工艺进行锻造,其工艺试验锻造工序为加热(Tβ-45℃保温40min)→制坯→空冷→加热(Tβ-45℃保温40min)→模锻一火(保留4mm 欠压)→空冷→加热(Tβ-45℃保温45min)→模锻二火(保留1mm欠压)→空冷,坯料尺寸如图2 所示。

⑵锻件C、D,下料尺寸为φ50mm×128mm,按现有工艺进行锻造,然后增加校正工序,其工艺试验锻造工序为加热(Tβ-45℃保温40min)→制坯→空冷→加热(Tβ-45℃保温40min)→模锻一火(保留4mm 欠压)→空冷→加热(Tβ-45℃保温45min)→模锻二火(保留1mm 欠压)→空冷→加热(Tβ-70℃保温25min)→校正(保留1mm 欠压)→空冷,坯料尺寸如图2 所示。

⑶锻件E、F,下料尺寸φ50mm×120mm,其余按现有工艺进行锻造,其工艺试验锻造工序为加热(Tβ-45 ℃保温40min)→制坯→空冷→加热(Tβ-45℃保温40min)→模锻一火(保留4mm 欠压)→空冷→加热(Tβ-45℃保温45min)→模锻二火(保留1mm 欠压)→空冷,坯料尺寸如图3 所示。

工艺优化思路

延长锻造过程中的加热保温时间

根据621 所研究成果《热处理工艺对TA15 钛合金冲击性能的影响》,当片层α 较厚时可提高锻件冲击性能。延长锻造过程中的加热保温时间,可增加锻件片层α 中的厚度,有利于提高锻件冲击性能。

减小坯料尺寸

该锻件下料偏大,制坯和模锻过程中金属沿纵向流动量不足,沿横向流出量过多,易导致取样位置处冲击试样的实际流线转变方向。经咨询原材料厂家,TA15 小规格棒材的横向冲击较纵向冲击低10%~20%,当金属流线转变方向后,冲击性能可能发生较大衰减。

减小坯料尺寸后,制坯过程中金属沿纵向流动量增加,沿横向流出量减少,可有效减少金属流线转向程度,进而提高冲击性能。

试验结果分析

对各个锻件检测一个拉伸性能和两个冲击性能,并在冲击试样的断口上检测高倍,其性能结果见表1,高倍组织图片如图4 所示。

对比工艺试验件性能和高倍组织,得到以下结论:

⑴从A ~F 锻件,同一高倍视场中次生α 的形态更细更长;同一高倍视场中的等轴α 越来越少,次生α 和β 相越来越多。

图2 工艺试验件A、B、C、D 制坯尺寸图

图3 工艺试验件 E、F 制坯尺寸图

分析:每一火次中,锻件出炉的顺序是A ~F,即从A ~F 锻件总加热保温时间越来越长。加热保温时间越长,初生α 的溶解度越高,锻后等轴α 残留越少,次生α 和β 相越多。

表1 工艺试验件性能检测结果

图4 工艺试验件冲击断口处高倍组织

⑵A、B、C、D 锻件平均冲击性能无明显差异,且存在冲击性能富裕量不足5%问题;E、F 锻件冲击性能有较明显改善,富裕量≥7%。

分析E、F锻件相对A、B、C、D锻件有两个特点:1)更长的加热保温时间,进而有更多次生α 和β 相;2)更多的纵向金属流出量,更少的横向金属流出量。

综上分析得出,金属流线对冲击性能的影响相对高倍组织更加明显,顺流线冲击性能较高。

结论

⑴根据我公司数据统计结果,锻件越大,冲击性能越好。锻前加热保温时间越长,锻件冲击性能越好。

⑵通过采用延长锻造前加热保温时间和优化锻造流线两种措施,提高了TA15 小锻件整体冲击性能。一次热处理合格率由62.5%提升至92.1%,平均冲击功值由42.1J/cm2提升至47.6 J/cm2。