烧结除尘灰掺量对陶粒烧结温度及性能的影响

张明远,王涛,武鑫龙,万新

(重庆科技学院 冶金与材料工程学院,重庆 401331)

目前,我国是陶粒最大的出口国,年产量约为1200万t。烧胀陶粒的生产和应用都比较成功,占陶粒总产量的60%以上,其主要成分均以SiO2和Al2O3为主,并含有可在高温不分解、释放出大量气体的成分,其质量要求为堆密度低、孔隙率高、强度高[1-3]。里列·威尔逊曾提出在烧胀陶粒的化学组成中,原料中的碱金属氧化物含量应为8%~12%[4-5]。污泥制陶是目前污泥、粉煤灰等固废处理利用最有效的手段之一,污泥制陶工艺是将生活污泥等固体废弃物作为制陶基体,再适当添加一些黏土作为辅料,经过高温焙烧得到污泥陶粒[6-7]。

冶金烧结过程中除尘灰的产量非常大,其主要成分为SiO2、Al2O3、CaO、Fe2O3等一些低熔点碱金属化合物和活性炭,含铁量低,不适合在钢铁生产流程中有效消纳。目前的处理方式主要为水泥掺杂和颜料生产,但这种处理方式处理量少、再生价值低。为提高烧结除尘灰的资源化利用率和附加利用值,可将烧结除尘灰作为制陶原料,充分利用除尘灰中的低熔点化合物来降低烧结温度,降低生产能耗,同时利用活性炭改善陶粒的烧胀性,降低陶粒堆密度[8]。

基于此,本文将烧结除尘灰与污泥制陶工艺相结合,在现有陶粒制备工艺的条件下,掺入不同配比的烧结除尘灰,探寻烧结除尘灰掺量对陶粒质量的影响,并优化烧结温度,以求在消纳烧结除尘灰的同时使陶粒的质量保持稳定、性能有所提升,达到固废资源增值利用的目的。

1 试 验

1.1 原材料

生活污泥:重庆周边污水处理厂污水沉淀;粉煤灰:燃煤灰尘,重庆周边电厂;黏土:广西制陶泥;烧结除尘灰:川渝钒钛一烧配料室13#仓除尘灰,Na2O+K2O含量为8.7%,满足烧制陶粒中碱金属氧化物含量的要求。几种原材料的化学成分见表1。

表1 几种原料主要化学成分 %

1.2 试验方法

1.2.1 制陶原料配比方案的确定

目前,燃煤火电厂逐渐减少,粉煤灰产量也逐年减少。为保证污泥的处理量不低于40%,掺入烧结除尘灰,减少粉煤灰的用量,因此设置表2所示原料配比方案,该方案中烧结除尘灰掺量增加幅度为5%。

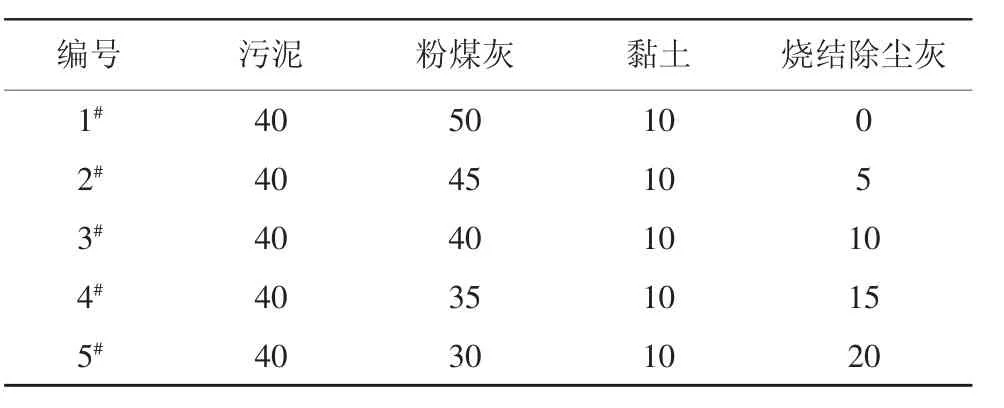

表2 制陶原料配比方案 %

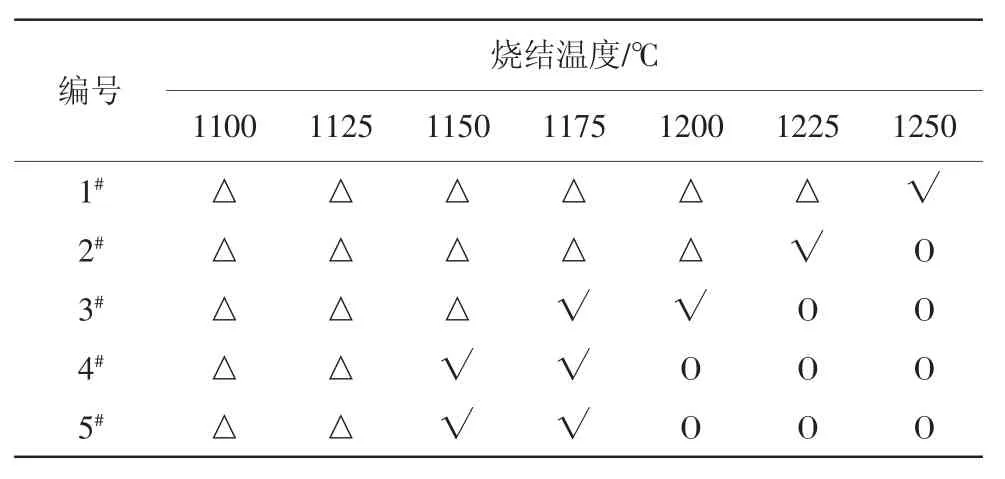

1.2.2 陶粒烧结温度的确定及制备

根据表2原料配比方案,将表1中的化学成分准确输入FactSage软件多相平衡计算模块,模拟陶粒焙烧过程中物相组成及液相占比变化,通过比较不同除尘灰掺量下产生液相的占比确定实际烧结温度区间,为实际焙烧过程提供理论依据。按照表2配方将污泥、粉煤灰、黏土和烧结除尘灰磨碎搅拌均匀,加入35%~40%的水,制备成粒径为10~20 mm的生料球,然后放入鼓风式干燥箱中于105℃下干燥200 min,将干燥后的生料球放入马弗炉中,设置焙烧工艺参数,焙烧结束立即置于空气中快速冷却,即可制得成品陶粒。在不影响陶粒质量的前提下,根据能耗最低原则确定烧结温度。具体实验操作流程如图1所示。

图1 陶粒焙烧工艺流程

1.2.3 陶粒的质量评价

由于烧结除尘灰中含有Fe2O3、低熔点碱金属化合物和活性炭,这些物质是陶粒发气烧胀的基础,因此需研究其对陶粒烧胀性的影响。成品陶粒的堆积密度、筒压强度和吸水率按照GB/T 17431.2—2010《轻集料及其试验方法》进行测试。

1.2.4 陶粒物相及微观结构分析

利用X射线衍射仪对掺入烧结除尘灰前后的陶粒进行物相对比分析,分析陶粒相变化;为更直观地了解陶粒内外部结构,利用扫描电子显微镜对陶粒进行微观结构表征。

2 试验结果与分析

2.1 烧结除尘灰掺量对陶粒烧结温度的影响

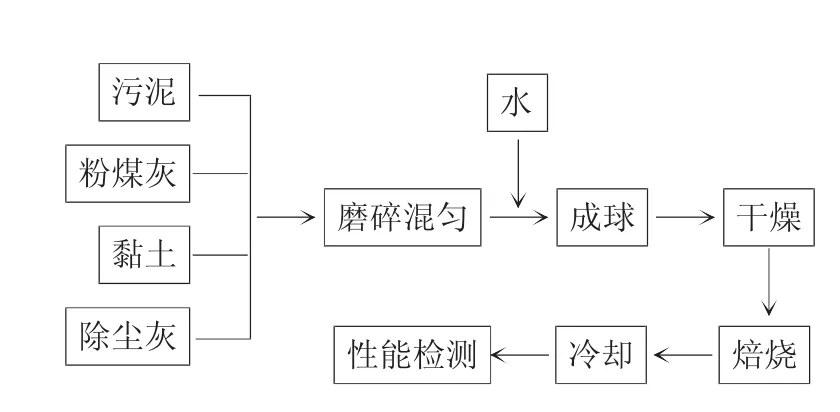

陶粒焙烧过程伴随着一系列物理化学变化,会发生如下变化过程:有机质热解炭化、低熔点碱金属氧化物熔化助熔、产气烧胀、瓷釉质表面结构形成、由外至内烧结。通过FactSage软件计算,在烧结除尘灰掺量分别为5%、10%、15%和20%的情况下,陶粒焙烧过程中的各物相占比变化如图2所示。

图2 不同除尘灰掺量的陶粒相变温度曲线

从图2可以看出,陶粒中存在的相为液相、长石相、莫来石相、刚玉相和石英相,随着烧结温度的持续升高,液相量逐渐变多。烧结除尘灰掺量分别为5%、10%、15%、20%的陶粒,当烧结温度持续升高到1150℃时,液相含量分别为55.35%、57.69%、58.24%、61.61%;当烧结温度升高至1250℃时,液相含量分别为68.59%、71.24%、75.21%、77.50%。根据计算结果确定陶粒实际焙烧温度区间,为保证陶粒充分烧结并无液相回流现象,确定最终烧结温度区间为1150~1250℃。

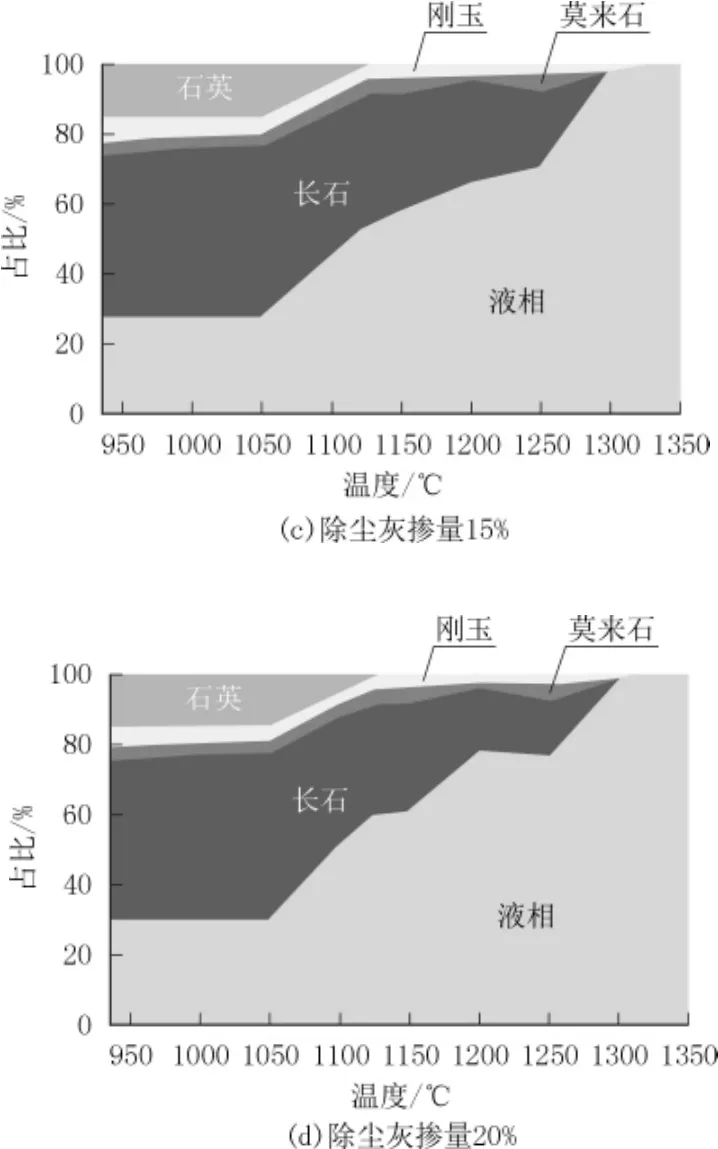

在陶粒实际生产过程中,需确定恒定的烧结温度。为了探明各种配料方案下的最佳烧结温度,为实际生产过程降低能耗,本实验设置不同的烧结温度,将5种不同配料方案下的生料球干燥好进行焙烧。实验结果如表3所示。

表3 除尘灰掺量对烧结温度的影响

由表3可以看出,随着烧结除尘灰掺量增加,最终烧结温度随之降低。出现这一现象的原因可能是烧结除尘灰中含有低熔点物质较多,这些低熔点的碱金属化合物在焙烧过程中充当了助熔剂的作用,同时,还具有降低液相黏度的作用,可有效改善陶粒烧胀性能。

2.2 烧结除尘灰掺量对陶粒性能的影响

经研究发现,陶粒焙烧过程中陶粒在焙烧过程中,由于产生气体使自身膨胀,而外部为瓷釉质结构将其包裹,导致内部疏松多孔,通过研究发现产生气体的成分主要为:铁氧化物和碳类[9-10]。烧结除尘灰中含有一定量的Fe2O3和活性炭,符合陶粒产气要求,这也为提高陶粒烧胀性提供了基础保障。

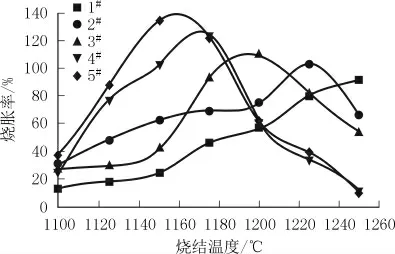

研究不同烧结温度下除尘灰掺量对陶粒烧胀率的影响,结果如图3所示。

图3 烧结温度对陶粒烧胀率的影响

从图3可以看出,在相同配比下,随着烧结温度的升高,陶粒的烧胀率先增大后减小。出现这种现象的原因是,当焙烧温度较低时,陶粒烧结不充分,没有及时形成釉质熔融外壳,绝大多数气体逸出;随着焙烧温度升高,陶粒表面形成釉质熔融外壳,将产生的气体包裹在内部,烧胀率增大;当焙烧温度过高时,产生的液相回流将内部孔隙填满,烧胀率下降。在不同配方下陶粒最大烧胀率也有所不同,随着烧结除尘灰掺量的增加,陶粒最大烧胀率也随之增加,出现这种现象的原因是固定碳含量增加,导致发气反应更加充分。

经实验可知,烧结除尘灰掺量分别为0、5%、10%、15%、20%时,陶粒的最佳烧结温度分别为1250、1225、1200、1175、1150℃,在5种实验方案最佳烧结温度下的成品陶粒,参照GB/T 17431.2—2010测试其性能,得到成品陶粒的吸水率、堆密度、筒压强度如图4所示。

从图4可以看出,随着烧结除尘灰掺量的增加,陶粒堆积密度和筒压强度降低,吸水率增大。出现这种现象的原因是:增加烧结除尘灰掺量意味着增加Fe2O3、低熔点碱金属化合物和活性炭的含量,而Fe2O3和活性炭会提高陶粒烧胀性,碱金属化合物会使液相黏度降低,也会使陶粒烧胀性变好、气孔率变大、强度变低、吸水率变大。

图4 烧结除尘灰掺量对成品陶粒性能的影响

综合以上实验,结合GB/T 17431.2—2010要求,烧结除尘灰掺量20%的条件下,确定在烧结温度为1150℃,可制备出堆积密度为673 kg/m3、1 h吸水率为1.76%、筒压强度为2.94 MPa的陶粒,质量满足要求。

2.3 陶粒XRD、SEM分析

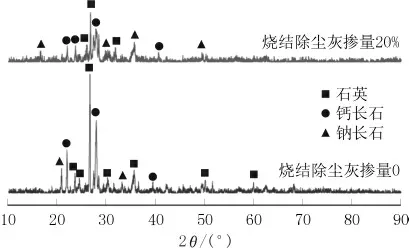

图5 为未加烧结除尘灰的陶粒和烧结除尘灰掺量为20%陶粒的XRD图谱。

图5 2种陶粒的XRD图谱

从图5可以看出,2种陶粒主要成分为石英(SiO2)、钠长石(NaAlSi3O8)和钙长石(CaAl2Si2O8),而且在加入烧结除尘灰后,石英相的衍射峰明显降低,数量减少,长石相衍射峰的数量有所增加,这正是由于烧结除尘灰中低熔点物质含量较多所导致。

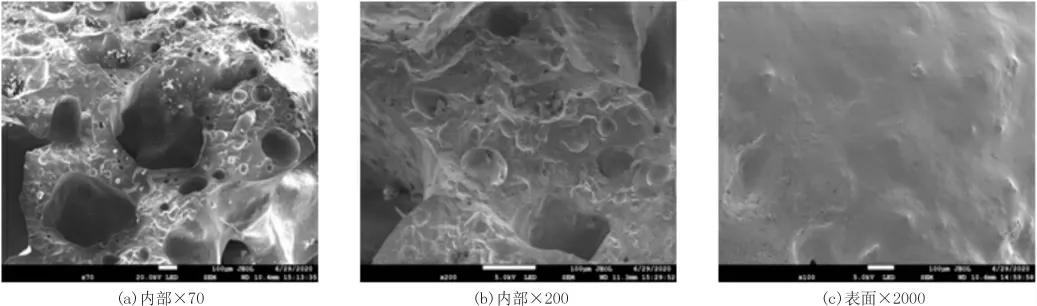

对烧结除尘灰掺量为20%的陶粒进行微观结构表征,SEM照片如图6所示。

图6 烧结除尘灰掺量20%陶粒的SEM照片

从图6(a)、(b)可以看出,新型陶粒内部经过发气反应产生的气孔较多,大小、分布较为均匀,并且多为自封闭孔,这大大降低了陶粒的堆密度。从图6(c)可以看出,陶粒表面有一层致密光滑的釉质外壳,能够有效阻止外界水的进入,并且在一定程度上提高了陶粒的抗压强度,同时也使陶粒吸水率降低。

3 结 论

(1)通过FactSage软件计算,液相占比随烧结除尘灰掺量增加而变大,烧结温度区间变宽,烧结温度在1150~1250℃之间,陶粒可充分烧结并无液相回流现象。

(2)随着烧结除尘灰掺量的增加,陶粒的烧结温度变低,陶粒烧胀性也有所改善,但陶粒强度也随之降低。因此,实际生产过程中掺入适量的烧结除尘灰可在相对较低的温度下就可以很好地将陶粒烧结,为生产节省能耗。

(3)在烧结除尘灰掺量为20%、烧结温度为1150℃条件下,可制备出堆积密度为673 kg/cm3、1 h吸水率为1.76%、筒压强度为2.94 MPa的陶粒。

(4)新型陶粒表面瓷釉质结构密而紧实,内部多为自封闭孔,可以有效阻止外界水的进入,在一定程度上还可以稳固其含有的重金属元素,可有效避免对土壤和水源的二次污染。