可靠性数字孪生概念内涵和技术框架研究

李杰林, 刘晋飞, 鞠传海, 曹博鸿

(1.中国航空无线电电子研究所,上海 200241; 2.同济大学,上海 201804)

武器装备全天候、多地域化的作战需求,对装备的功能、性能指标要求越来越高,结构的复杂化和集成的高密度化,造成装备的内部环境也越来越严酷,因此对武器装备的可靠性提出了更高的要求,对传统的装备设计和可靠性技术提出了新的挑战。

可靠性研究在我国开展的时间比较早,最初是由电子工业部门进行研究工作,1965年在钱学森的提议下,航天部门又组织成立了“可靠性管理研究所”,专门为航天工程设计研究高可靠度的元器件。2010年国务院、中央军委根据最新质量管理要求发布了《武器装备质量管理条例》,标志着我国的可靠性研究进入快速发展时期。但是,目前装备产品的可靠性问题仍然占据非常高的比例:2010年10月,俄罗斯伊尔76飞机由于襟翼故障导致飞机坠毁;2011年,波兰航空公司波音767飞机起落架未放下,只能借助机腹迫降;2012年3月,某飞机在后货舱地面试验中,多次出现舱门锁故障,导致结构严重破坏;2014年2月,某飞机着陆滑行过程中前起落架意外收起,导致机头触地。虽然我国在可靠性研究方面起步较早,但是与其他工业发达国家的同类装备相比可靠性还存在较大差距,尤其在产品自主可控和国产化进程中,可靠性问题己经严重影响到了我国装备的发展,如何提高装备可靠性水平是亟待解决的问题。

在数字孪生方面[1-6],2012年,美国空军研究实验室提出了“机体数字孪生体”的概念:机体数字孪生体作为正在制造和维护的机体的超写实模型,用来模拟和判断机体是否满足任务条件。与此同时,面对未来飞行器轻质量、高负载以及更加极端环境下更长服役时间的需求,NASA和美国空军研究实验室合作并共同提出了未来飞行器的数字孪生体范例。2015年,美国通用电气公司计划基于数字孪生,并通过其自身搭建的云服务平台Predix,采用大数据、物联网等先进技术,实现对发动机的实时监测、及时检查和预测性维护。在数字孪生具体应用方面[7-8],美国宇航局开发了飞行器全套数字样机——“铁鸟”,用以在飞行前进行虚拟测试。美国F35战斗机的设计与生产就是采用数字孪生和数字纽带技术实现了工程设计与制造的连接,设计阶段产生的3D精确实体模型可以用于加工模拟、数控机床编程、坐标测量机检测、模具/工装的设计和制造等。通过来自单一数据源的统一数据,不仅可以实现产品设计与生产制造的无缝连接和数据的高效组织与集成管理,而且可以实现上下游协同仿真和分析,从而降低工程更改次数、提高工作效率。

最近几年来,随着可靠性建模与评估、基于模型的系统工程(Model-Based System Engineering,MBSE)、产品建模与仿真等模型数字化表达技术的研究与应用,可靠性技术和数字孪生技术在理论层面和应用层面均取得了快速发展[4,9-11],数字孪生技术在飞行器机体分析、检测维护、寿命预测等领域都得到应用;在工业生产中[12-14],基于数字孪生实现高效、敏捷的个性化产品制造和产品全生命周期管理的技术也得到了长足发展。但是在国内外的研究中,还没有针对装备研制的可靠性数字孪生解决方案,目前其研究尚处于探索阶段,研究成果相对较少且缺乏系统性。

本文结合国内武器装备研制实际,在性能数字孪生基础上,研究可靠性数字孪生的概念内涵,构建包括故障物理模型、传感器数据监测、健康信息感知、使用与维修映射、数字-物理双空间精准映射、信息物理系统集成等在内的技术框架,为武器装备可靠性数字孪生技术落地奠定理论基础。

1 可靠性数字孪生概念内涵

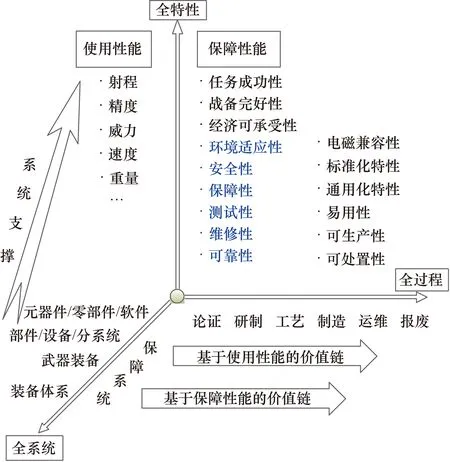

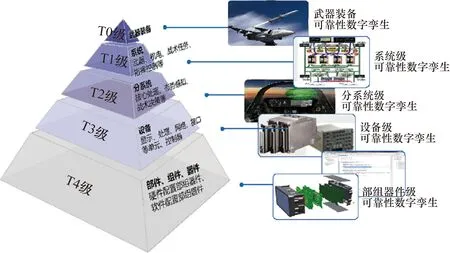

武器装备质量管理和科学使用是一个系统工程,如图1所示,从全系统、全特性和全过程3个维度对其进行表述。

图1 武器装备体系三维度模型

① 全系统维度从装备体系、武器装备、部件/设备/分系统、元器件/零部件/软件等不同层级出发,保障了产品的系统特性和过程生命周期。

② 全特性维度分为使用性能和保障性能,使用性能由射程、精度、威力、速度、重量等物理特性进行表征,保障性能又细分为可靠性、维修性、测试性、保障性、安全性、环境适应性、任务成功性、战备完好性、经济可承受性、电磁兼容性、标准化特性、通用化特性、易用性、可生产性、可处置性等。

③ 全过程维度是从产品论证、研制、工艺、制造、运维、报废等产品全生命周期的维度,实现基于使用性能和保障性能综合因素的价值链集成。

以武器装备体系三维度模型为框架,提出可靠性数字孪生的概念内涵和基本特征,界定可靠性孪生与性能孪生的关系,确定可靠性孪生内部相关模型与数据范畴。并基于此,以产品数字孪生全系统、全特性、全过程三维框架为基准,构建包括故障物理模型、传感器数据监测、健康信息感知、使用与维修映射、数字-物理双空间精准映射、信息物理系统集成等在内的可靠性数字孪生技术框架。

1.1 可靠性数字孪生定义

在可靠性定义(GJB 451A-2005)以及数字孪生[1]定义的基础上,将可靠性数字孪生定义如下:利用数字技术对物理实体对象的可靠性特征、可靠性行为、可靠性形成过程和可靠性性能等进行描述和建模的过程和方法。从广义的角度,可靠性数字孪生从微观原子级到宏观几何级,对潜在生产或实际制造产品的虚拟可靠性信息进行全面描述。相应地,可靠性数字孪生体是指产品物理实体的可靠性在虚拟空间的全要素重建及数字化映射,可用来模拟、监测、诊断、预测、控制产品物理实体在现实环境中的可靠性行为。其中,上述定义中的可靠性特征、行为、形成过程和性能等满足“三规定一能力”的可靠性定义,它包含了与可靠性密切相关的5个要点,即产品、条件、时间、功能和能力。

可靠性数字孪生是对实际世界中物理产品的可靠性表征,产品可靠性数字孪生的构建是在虚拟空间中,对物理实体的可靠性工作状态开展全要素重建及数字化映射的过程[15]。因此,可靠性数字孪生是对物理产品可靠性的一种表征形式,而且是在虚拟空间中表征实际世界的一种形式。根据不同使用要求、不同角度、不同产品,可将可靠性数字孪生分成以下几类。

(1) 固有可靠性数字孪生和使用可靠性数字孪生。

固有可靠性数字孪生是产品在设计、制造中赋予的固有特性数字孪生映射,使用可靠性数字孪生是产品在实际使用过程中表现的可靠性映射,它除了考虑固有可靠性数字孪生的影响因素外,还要考虑产品安装、操作使用和维修保障等方面的因素对产品可靠性的影响。

(2) 硬件可靠性数字孪生和软件可靠性数字孪生。

软件可靠性数字孪生是伴随硬件可靠性数字孪生出现的,但是不同于硬件可靠性数字孪生。例如,软件可靠性数字孪生不会考虑疲劳、老化等引起的故障物理模型以及对应的数字-物理故障映射。

(3) 任务可靠性数字孪生和基本可靠性数字孪生。

任务可靠性数字孪生是产品在规定的任务剖面内完成规定功能的数字孪生映射,而基本可靠性数字孪生是产品在规定条件下无故障持续时间或概率的数字孪生映射,它反映了产品对维修人员和后勤保障等要求。

1.2 可靠性数字孪生基本特征

随着可靠性与数字孪生技术的发展和进步[16],对可靠性数字孪生提出了从零部件到系统的跨层级全系统数字孪生要求、从设计到运维的端对端全过程数字孪生要求,并能与维修性、保障性、测试性、环境适应性、安全性等其他系统保障特性互补集成。针对上述新的需求,可靠性数字孪生具有如表1所示的基本特征。

表1 可靠性数字孪生基本特征

1.3 可靠性数字孪生与性能数字孪生的关系

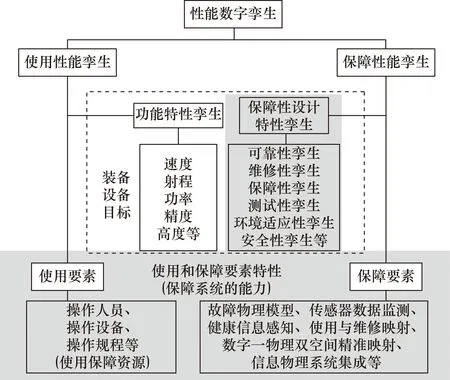

可靠性数字孪生的定义隐含了可靠性数字孪生与性能数字孪生的关系,在此,借助图2对两者之间的关系进行显性描述。

图2 可靠性数字孪生与性能数字孪生的关系

性能数字孪生由使用性能孪生和保障性能孪生组成,而使用性能孪生又由功能特性孪生和使用要素组成。其中,功能特性孪生是速度、射程、功率、精度、高度等产品固有设计目标的孪生映射,使用要素包含有操作人员、操作设备、操作规程等使用保障资源;保障性能孪生由保障设计特性孪生和保障要素组成,其中,保障设计特性孪生又由可靠性数字孪生、维修性数字孪生、保障性数字孪生、测试性数字孪生、环境适应性数字孪生、安全性数字孪生等组成,保障要素包含有故障物理模型、传感器数据监测、健康信息感知、使用与维修映射、数字-物理双空间精准映射、信息物理系统集成等要素。保障设计特性孪生、保障要素和使用要素构成了产品使用和保障要素特性数字孪生映射,是产品保障系统的主要能力体现。

因此,可靠性数字孪生作为技术保障数字孪生的重要组成部分,是保障性能数字孪生的一部分,同时也与功能特性数字孪生相结合,是设计性能数字孪生的主要组成。

2 可靠性数字孪生的技术框架

产品数字孪生的全系统、全特性、全过程初步三维框架如图3所示。借助数字孪生技术,把物理实体演化为能在虚拟世界表达、通信、推理、判断、决策的数字化映射模型,让控制信息和业务信息实时传递和处理,从而使装备承制方的各类有形、无形资产都能互联、互操作。

图3 全系统、全特性、全过程三维框架

① 从系统层级维度(第一维度),将物理系统按其结构分层进行虚拟映射,自上而下划分为7个层级:系统之系统级、系统级、分系统级、设备级、部件级、组件级、器件级。

② 从系统特性维度(第二维度),将物理系统按其保障特性进行虚拟映射,主要分为可靠性、维修性、保障性、测试性、环境适应性、安全性六性,这一维度遵循GJB 4239、GJB 368B、GJB 2547A、GJB 3872、GJB 900等技术标准要求。

③ 从系统过程维度(第三维度),将物理系统按其全生命周期/端对端价值链进行虚拟映射,此处的产品全生命周期从产品规划开始,到设计、仿真、制造,直至销售、运维服务以及报废/回收等阶段。这一维度遵循IEC 62890产品全生命周期管理等技术标准要求。

可以看出,本文所构建的数字孪生技术框架借鉴了德国“工业4.0”的RAMI4.0(Reference Architecture Model for Industrie 4.0)参考架构模型[17]、美国的IIRA(Industrial Internet Reference Architecture)工业互联网参考架构模型[18],以及中国的IMSA(Intelligent Manufacturing System Architecture)智造系统架构模型[19],能够覆盖构建数字孪生的“全系统(从零部件到系统)、全特性(可靠性、维修性、保障性、测试性、环境适应性、安全性)、全过程(从设计到运维)”3个维度。

2.1 可靠性数字孪生故障物理模型

武器装备产品可以看成复杂的“机”和“电”混合系统,系统的可靠性不仅与组成系统的各子系统可靠性相关,而且与子系统的组合方式和子系统内部的相互作用相关。为了定量定性评估系统可靠性各环节的薄弱点和产品的系统设计结构,建立可靠性数字孪生故障物理模型,常见的可靠性建模手段和方法有可靠性框图、FMECA(Failure Mode Effects and Criticality Analysis,失效模式、影响及危害性分析)、FTA(Fault Tree Analysis,故障树分析)、BN(Bayesian Networks,贝叶斯网络)、ANN(Artificial Neural Network,人工神经网络)、GO法、Petri网等,具体内容在此不再赘述。

2.2 可靠性数字孪生传感器数据监测

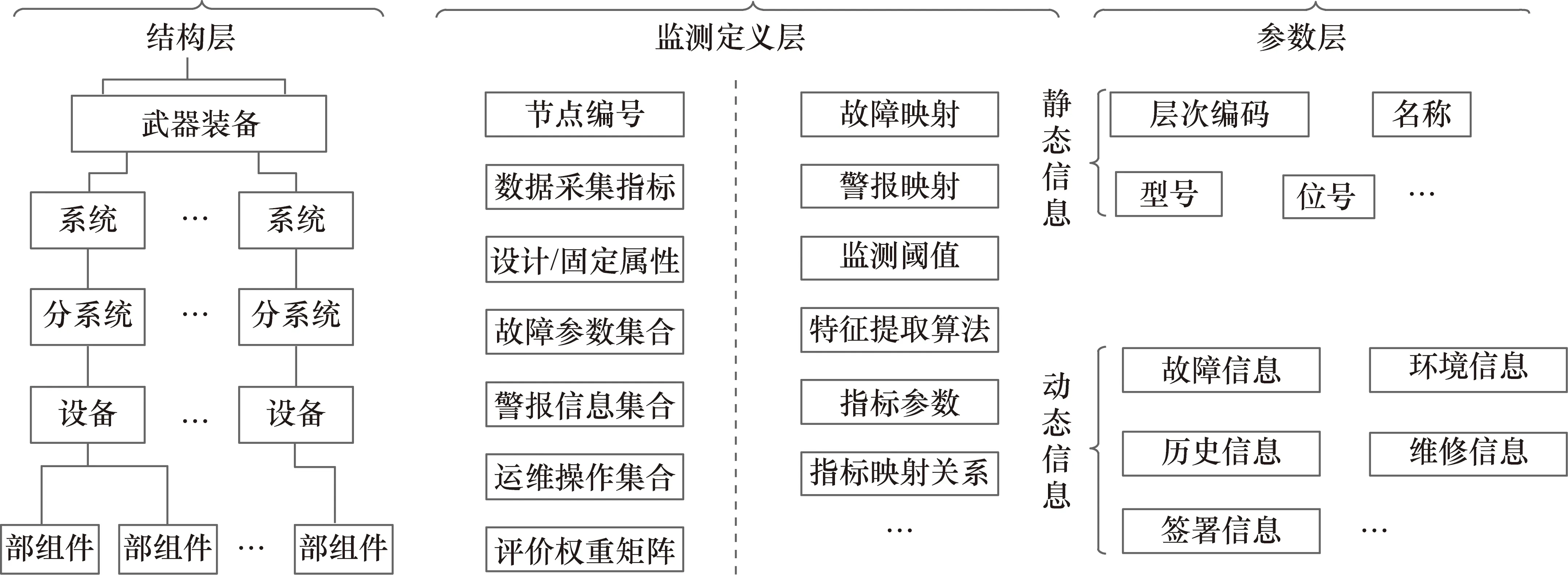

与传统的数据采集不同,面向可靠性数字孪生的传感器数据监测与装备自身的物理结构具有紧密的联系[20],因此,以装备的BOM作为框架,搭建图4所示的可靠性数字孪生数据监测结构。按照装备的构型搭建装备结构树,并对装备结构树的结构节点进行扩展,以形成基于BOM的扩展产品结构树。扩展产品结构树基本上可分为3层,第1层为装备结构层,用以表征装备的结构;第2层为监测定义层,用以定义传感器状态感知运行环境、监测内容和融合手段;第3层为参数层,用以存储状态参数的实时采集记录。

图4 BOM驱动的可靠性数字孪生数据监测结构

2.3 可靠性数字孪生健康信息感知

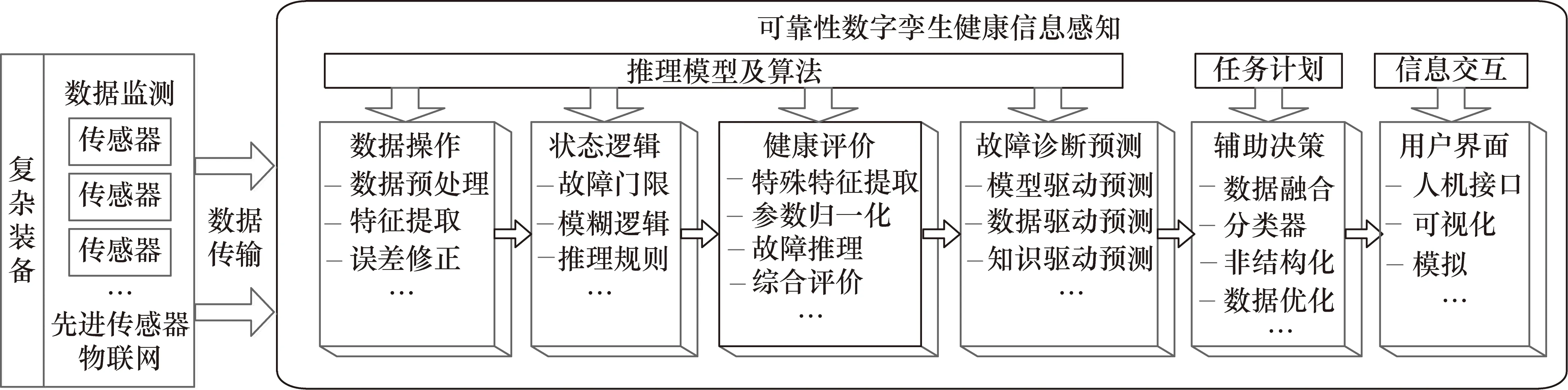

武器装备的健康信息感知是装备现有状态与期望状态偏离情况的评估,反映了装备良好完成任务的能力,PHM(Prognostics and Health Management,故障预测与健康管理)是装备健康信息感知的有效手段和有力工具[21],而可靠性数字孪生驱动的健康信息感知扩展了PHM的实现方式和应用范围,是在可靠性孪生数据的驱动下,基于物理设备与虚拟设备的同步映射与实时交互,形成装备健康管理PHM服务新模式,实现快速捕捉故障现象、准确定位故障原因、合理设计并验证维修策略。

可靠性数字孪生健康信息感知在传感器数据监测基础上,将健康信息感知分为数据操作、状态逻辑、健康评价、故障诊断预测、辅助决策和人机交互等层次,并在分布式计算能力和通信机制上建立模块松散型耦合关系,如图5所示。

图5 可靠性数字孪生健康信息感知过程

2.4 可靠性数字孪生使用与维修映射

可靠性数字孪生使用与维修映射就是借助可靠性数字孪生技术,形成与装备保障相匹配的保障方案,将使用与维修保障工作分解为各个子工作或工序,确定出每个子工作或工序所对应的保障资源需求,作为确定保障资源体量的重要输入信息。

以可靠性数字孪生为中心的使用与维修映射是一种系统化考虑系统功能、功能失效的方法,以可靠性数字孪生为中心的使用与维修只有放在整个预防维护数据链条中才能发挥最大功效,体现了状态监测与精准执行的思想。借助可靠性数字孪生,采用先进合理的装备使用与维修策略,保证装备既安全可靠地运行,又能在装备的使用过程中,应用经济技术评价等方法对装备的成本进行跟踪,合理地降低使用费用,从而真正地实现对装备的使用、维护综合管理。

2.5 数字-物理双空间精准映射

可靠性数字孪生数字-物理双空间精准映射就是实现虚拟空间-实体空间的全要素对称性映射,如图6所示。

图6 可靠性数字孪生数字-物理对称性映射

数字-物理双空间精准映射是通过武器装备传感器数据监测,将动态环境下的海量感知数据实时传输到虚拟数字世界[22],从产品设计、产品工艺、产品制造/装配、产品服务以及产品报废/回收等多角度对装备进行可靠性建模,进行可靠性评估和验证。在实现信息融合和模型融合的基础上,针对这些数据,进行模型数据轻量化、数据聚类与挖掘、数据演化与融合等操作,真实刻画装备状态、可靠性行为等动态演化过程和演化规律,构建装备全生命周期中精准管控的可靠性服务能力。

2.6 可靠性数字孪生与信息物理系统集成

信息物理系统(Cyber Physical System,CPS)[23]集成了计算、通信和储存,具体来说主要有智能连接、数据分析、网络连接、认知与决策、执行等功能[24]。典型的信息物理系统包括两个组成部分:① 可靠的连接性,确保从物理世界获得实时数据和从网络空间获得信息反馈;② 以智能数据管理、分析和计算为核心的网络空间。

信息物理系统与可靠性数字孪生都要求虚拟世界与物理世界的实时交互和深度融合,而可靠性数字孪生体为CPS信息空间与物理空间之间的数据交互提供了清晰的思路、方法和实施途径。以物理实体建模产生的可靠性模型为基础,通过实时数据采集、数据集成和监控,动态跟踪物理实体的可靠性工作状态和工作进展,将物理空间中的物理实体在信息空间进行虚拟数字化重建,形成具有感知、分析、决策、执行能力的可靠性数字孪生体。

对于每个可靠性数字孪生CPS单元,可认为其主要由传感器、执行器和决策控制单元等在内的基本组件构成。传感器和执行器通过嵌入到物理组件上实现对外界实时可靠性状态的感知与监测,同时接收决策控制单元的控制指令对物理对象进行控制,传感器与执行器是链接物理世界和计算世界的接口;决策控制单元接收传感器感知到的可靠性信息,根据具体用户定义的语义规则和控制规则生成相应的控制逻辑,并将指令发送给执行器对物理对象进行操控,图7描述的是可靠性数字孪生CPS基本功能逻辑单元间的逻辑运行过程。

图7 可靠性数字孪生CPS逻辑运行机制

2.7 可靠性数字孪生建模的瓶颈问题

在应用技术层面,可靠性数字孪生的实用化还面临着诸多瓶颈。如何真正地将可靠性数字孪生与现代信息系统相结合并构建高效、敏捷、全生命周期覆盖的数字孪生系统,是后续研究的重点内容。

现有的建模技术无法实现海量多格式数字孪生体数据的兼容,缺乏能将工程数据与产品模型进行整合的数据格式,如何将机械、电子、电气、控制等各学科模型和数据统一集中管理是一个重要的研究方向。

而针对单个产品的数字孪生模型在某些复杂的环境下可能不适用,Sierla等[25]提出了“过程数字孪生”的概念,强调将产品所处的所有环境数据包含到数字孪生模型中。但是目前构建包含全生命周期环境数据的可靠性数字孪生模型的技术尚不成熟,如何利用大数据[26]、云计算[27-28]、人工智能[29-31]等技术实现各种复杂环境下产品数字孪生体的精确构建也是一个亟待研究的问题。

3 结束语

在武器装备可靠性与数字孪生的基础上,提出了覆盖“全系统、全特性、全过程”的数字孪生体系结构,明确了可靠性数字孪生的定义,界定了可靠性数字孪生与性能数字孪生的相互关系,补充完善了数字孪生的概念内涵。并且,从系统层级、系统特性、系统过程3个维度分析了产品数字孪生框架,以此为基准构建了包括故障物理模型、传感器数据监测、健康信息感知、使用与维修映射、数字-物理双空间精准映射、信息物理系统集成等使能要素在内的可靠性数字孪生基本技术框架,进一步指导未来可靠性数字孪生技术研究。