锂离子储能动力电池检测标准技术研究

王伟雄

(浙江科正电子信息产品检验有限公司,浙江 杭州 310012)

0 引言

当今世界, 实现绿色可持续发展已成为共识。2016 年4 月,175 个国家在纽约联合国大厦共同签订了《巴黎协定》,旨在推动减排行动,应对全球气候变化。 2020 年9 月,中国在第75 届联合国大会上提出2030 年前碳达峰、2060 年前碳中和的目标。 为了达到这个目标,我国正在加快构建清洁低碳、安全高效的能源体系。2020 年中央经济工作会议也将“做好碳达峰、碳中和工作”作为2021 年重点任务之一,包括加快调整优化产业结构、能源结构、大力发展新能源、完善能源消费双控制度等。

随着相关政策的落地和推动,各企业纷纷部署动力电池产线,锂离子电池、镍氢电池、燃料电池蓬勃发展。 这其中,锂离子电池以其能量密度和功率密度较大、无记忆效应、自放电较小以及循环寿命长等特点而成为动力电池的主流选择之一,广泛应用于电动汽车、电动自行车。但近几年电动汽车、电动自行车频频引发火灾和爆炸事故,使人们对储能动力电池应用的安全性提出了质疑,这对储能动力电池的行业未来发展形成了严峻挑战,如何通过检测、认证、监管等手段保障储能动力电池的安全性,也成为了一个重要的研究课题。

1 锂离子电池的工作原理与基本性能

1.1 工作原理

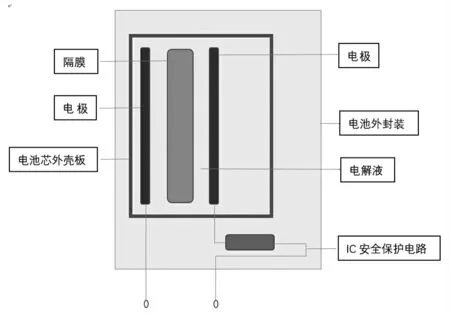

如图1 所示为锂离子电池的结构示意图。锂离子电池主要由电极、隔膜、电解液、IC 安全保护电路以及外壳五金件组成。

图1 锂离子电池的结构示意图Figure 1 Schematic diagram of the structure of a lithium-ion battery

正极的活性物质一般采用锂化合物, 如Li-CoO2、LiNiO2、LiMn2O4、LiFePO4等。其导电极流体使用厚度为10~20μm 的电解铝箔。 负极活性物质为石墨层间化合物,一般为LiXC6或近似石墨结构的碳, 导电集流体使用厚度为7~15μm 的电解铜箔。隔膜为一种经特殊成型的高分子薄膜,薄膜有微孔结构,可以让锂离子自由通过,而电子不能通过,材质为单层PE(聚乙烯)或三层复合PP(聚丙烯)+PE+PP,其厚度单层一般为16~20μm,三层一般为20~25μm。电解液为溶解有六氟磷酸锂的碳酸酯类溶剂,聚合物的则使用凝胶状电解液,如LiPF6+PC/EC/DMC。 电池外壳及五金件包含铝/钢壳、盖板、极耳、绝缘片、电池的正负极引出端。

锂离子电池充电时, 电池的正极由锂离子生成,生成的锂离子从正极“游进”电解液里,通过电解液“穿过”隔膜上弯弯曲曲的小洞,运动到负极,与早就通过外部电路到达负极的电子结合在一起。

正极上发生的反应为:

负极上发生的反应为:

在充电的过程中,Li+从正极LiCoO2中脱出,进入电解液,在充电器附加的外电场作用下向负极移动,依次进入石墨或焦炭C 组成的负极,在负极形成LiC 化合物。

锂离子电池放电时, 电子和Li+都是同时行动的,方向相同但路径不同,电子从负极通过外部电路跑到正极;锂离子Li+从负极“游进”电解液里,“穿过”隔膜上弯弯曲曲的小洞,到达正极,与已经到达正极的电子结合在一起。

1.2 基本性能

锂离子电池的基本性能通常包括开路电压、内阻、工作电压、充电电压、电池容量、贮存性能和寿命等。

开路电压:即两极间所连接的外线路处于断路时两极间的电位差。由于正负极在电解液中不一定处于热力学平衡状态,因此电池的开路电压不一定等于电动势,通常会比电动势小。 开路电压越接近电动势,电池特性越好。

内阻: 即电流通过电池内部所受到的阻力,它包括欧姆电阻和电化学反应时极化所引起的电阻,即极化电阻。 由于电池内阻的存在,电池放电时的工作电压总是小于电池电动势或工作电压,内阻越小,电池的效率就越高。

工作电压:又称放点电压或负载电压,是指电池在放电时两端的电压,也可以说是电池通过外线路时,电池两极之间的电位差。 工作电压是真正用于带动负载的电压。

电池放电:由于负载特性不同,电池放电时基本上有两种工作方式,一种是恒电流放电,另一种是恒电阻放电。 恒电流放电时,工作电压随着放电时间的延长而下降。 恒电阻放电时,电池的工作电压和放电电流均随着放电时间的延长而下降,对于一次电池,经常用恒电阻进行放电;

充电电压:即二次电池在充电时,外电源加在电池两端的电压。充电的基本方法有恒电流充电和恒电压充电。 一般采用恒电流充电,其特点是在充电过程中,充电电流恒定不变。随着充电的进行,活性炭物质被恢复,电极反应面积不断缩小,电极的极化逐渐增高。

电池容量:即从电池获得电量的值,常用C 表示,常用单位为Ah 或mAh。 容量是电池的主要指标,电池的容量通常分为理论容量、实际容量和额定容量。 电池的容量由电极的容量决定,若电极的容量不相等, 电池的容量取决于容量小的那个电极,绝不是正负极容量之和。

贮存性能和寿命: 化学电源的主要特点之一就是在使用时能够放出电能, 在不使用时能够贮存电能,所谓贮存性能是指电池在开路时,在一定条件下容量自行降低的现象, 这一现象也称为自放电,对于二次电池来说,贮存性能也称为充电保持能力。

以上描述的是单个电池的结构和工作原理,而电动汽车的电池包一般是将这些电池先并联后串联,既保证了容量,又提高了电压。

2 锂离子储能动力电池的技术指标设计

一般来说,锂会嵌入到层间结构中,然而由于生长的不确定性,锂可能生长在电极表面,生长层具有像分支一样的刺状结构,会破坏电池内部的隔膜,导致电池内部短路和电池爆炸。 这就需要设计各种保护措施,并通过试验加以验证,才能保障使用的安全性。同时,由于电池包中有许多控制电路,会与众多电子产品一样会产生电磁兼容问题,特别是在汽车电子化率越来越高的情况下,这个问题显得越来越突出,是另一种“安全”问题。 以电动车使用的锂离子储能动力电池(电池包)为例,其技术指标至少应包括机械环境试验、气候环境试验、保护功能试验、电磁兼容试验等方面的要求。

2.1 机械环境试验技术要求

汽车在行驶过程中可能会遇到下列情况,从而设计出对应的试验要求。

2.1.1 振动试验

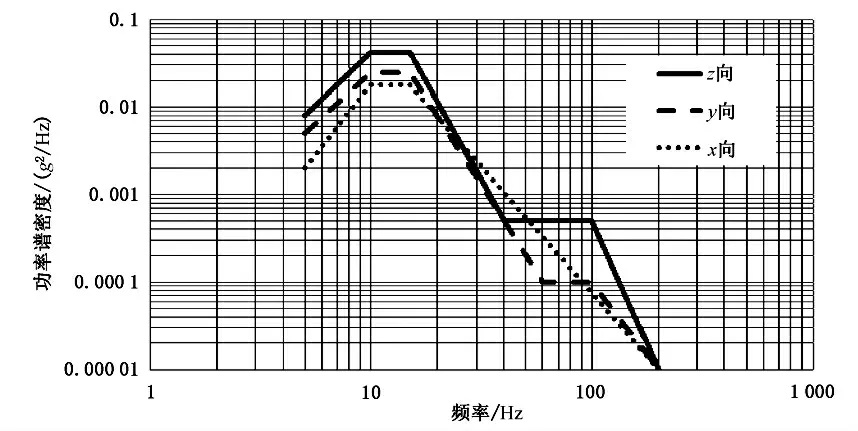

因为路况的原因而受到不具备规律性的、各个方向的颠簸,电池包作为汽车的部件,也会受到同样的颠簸。如图2 所示,设计X、Y、Z 三方向随机振动试验,模拟受到各个方向颠簸的情形。

图2 典型的电池包振动测试条件Figure 2 Typical battery pack vibration test conditions

2.1.2 冲击和碰撞试验

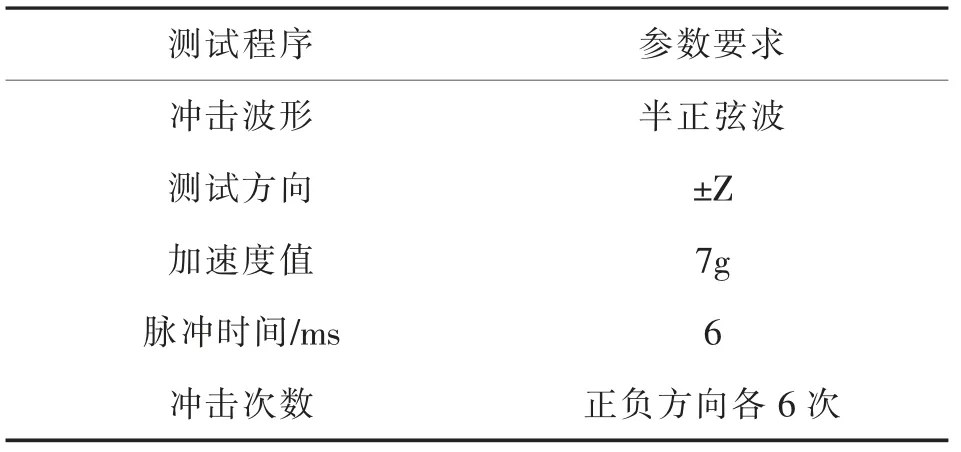

汽车行驶难免会发生交通事故, 一旦发生,汽车会受到来自各个方向的冲击和碰撞,这些力同样会传递到电池包。 因此,应设计冲击和碰撞试验参数,模拟电池包受到撞击时的情形。 如表1 所示为典型的机械冲击试验参数。

表1 典型的机械冲击试验参数Table 1 Typical mechanical shock test parameters

2.1.3 挤压试验

电池包在汽车内,在狭小的空间内,可能会受到挤压而变形,从而改变原先的结构,有可能产生起火或爆炸。 设计各种形式的挤压试验参数,模拟电池包受到外力作用的挤压。

2.2 气候环境试验技术要求

我国幅员辽阔, 东西南北地势、 气候差异巨大,且汽车本身就是交通工具,不像空调那样在南方使用可以买地域适应性产品 (如单冷空调),因此汽车(包含电池包)必须满足各种地域和气候的使用条件。

2.2.1 湿热循环试验

模拟南方地区的高温高湿、华东地区的黄梅雨季。 如图3 所示是典型的温湿度循环参数。

图3 典型的温湿度循环参数Figure 3 Typical temperature and humidity cycle parameters

2.2.2 浸水试验

模拟台风暴雨、内涝等状况的发生。

2.2.3 温度冲击试验

在北方的冬天,汽车会在极短的时间内从室内驶出室外,进入-50℃的冰天雪地;在海南的夏天,汽车也会从室外60℃暴晒直接进入了有空调的地库,这些都给汽车(电池包)带来了温度冲击,短时间巨大的温差会给电池包带来性能变化和安全隐患。

2.2.4 盐雾试验

汽车行驶在海边,在承受海风的同时,还在承受海风中夹带的盐雾, 而盐雾又有强烈的腐蚀性,如果没有采取对应措施,随着腐蚀的渗透,产品的安全性和性能将大大降低。

2.2.5 高海拔试验

也称之为真空试验,即模拟汽车在我国西部地区如云南、 西藏等高海拔地区行驶遇到的真空问题。 电池中有电解液,汽车从低海拔驶入高海拔地区时,内外会产生压力差,会“膨胀”,如果设计不合理,就会产生“鼓包”、“渗漏”乃至“炸裂”等极其严重的问题。 在我国的国家标准中规定,汽车动力电池包至少要适应4000 米海拔的高度带来的真空环境。

2.2.6 热稳定试验

汽车行驶因碰撞、事故等,有可能会引起着火,引起电池包在高温下灼烧。此时作为储能的电池包是不允许出现爆炸而导致司乘人员受到二次伤害。因此,设计热稳定性试验,正是为了杜绝这样的灾难发生。 如图4 所示是典型的热稳定性试验示意图。

图4 典型的热稳定性试验示意图

2.3 保护功能试验技术要求

电池包作为一个储能电子产品,因受到各种使用环境、部件故障、负载异常等情况,如果没有保护控制装置,将会难以预防各种安全问题,如泄漏、外壳破裂、起火、爆炸,或者触发异常终止。 这些保护控制装置至少包括过温保护试验、 过流保护试验、外部短路保护试验、过充电保护试验、过放电保护试验等。

2.4 电磁兼容试验技术要求

一辆纯电动汽车,除了玻璃、轮胎、座椅、内饰件外,剩余的全是电子产品。 随着汽车电子化率越来越高,汽车已经成为名副其实的电子产品,其电磁兼容性已经不可忽视,并已成为能否安全驾驶的一个重要因素,如车与车之间的电磁干扰、高压线干扰、汽车电机电控带来的干扰等。 电池包作为有诸多保护控制电路的产品,同样要重视其电磁兼容指标。

2.4.1 辐射发射试验

电池包工作时会产生空间辐射干扰,作为电子产品,这一干扰不可避免,但如果这一干扰超过标准,就会干扰其他电子产品的正常工作。 辐射发射试验的目的是检测电池包通过空间方式发射骚扰的大小,模拟同一空间内的其他零部件接收产品空间骚扰,控制产品骚扰不能超过一定的限值,不能影响到同一空间内其他零部件的功能状态。

2.4.2 传导发射试验

一是电压法试验,目的是检测电池包电源线上产生的传导发射骚扰的大小,模拟实车上并联使用同一电源的其他零部件接收到产品在电源线上的传导骚扰,控制产品的传导骚扰不能超过一定的限值和不能影响到其他零部件的功能状态。

二是电流法试验, 目的是检测电池包线束对于大电流耦合情况下的抗干扰能力大小, 模拟实车情况下产品线束被附近其他大电流零部件的线束各种耦合干扰,控制产品对于大电流耦合干扰抗扰能力的大小,确保产品在实车情况下可以正常工作。

2.4.3 辐射抗扰度试验

目的是检测电池包的空间抗干扰能力(电场),模拟实车或者特定环境中的被各种场强干扰,控制产品抗场强干扰能力的大小,确保产品在实车或者特殊环境下可以正常工作。

2.4.4 静电放电抗扰度试验

目的是检测电池包在各种静电强度影响下的静电抗扰能力,模拟产品在搬运、安装、调试及实车情况下正常使用时的触碰导致的各种静电干扰,控制产品的静电抗扰能力,确保电池包可以在各种情况下正常工作。

2.4.5 瞬态传导发射试验

目的是检测电池包在电源线上的瞬态电压变化,模拟实车时电池包的瞬间开启和关闭等操作时引起的电源线上的电压瞬间较大变化,控制瞬态电压变化不能超过一定的限值,不能影响到实车其他零部件的正常功能。

2.4.6 大电流注入试验

目的是检测电池包线束对于大电流耦合情况下的抗干扰能力大小,模拟实车情况下电池包线束被附近其他大电流零部件的线束各种耦合干扰,控制电池包对于大电流耦合干扰抗扰能力的大小,确保电池包在实车情况下可以正常工作。

3 结语

无论是汽车还是电动自行车, 频频发生的燃烧、爆炸事故,已经使得电池包的安全问题备受关注。充分了解电池的特性、使用场景,以设计具有针对性的技术指标要求,通过试验加以验证,是未来电动车产业发展的重要保障。