国产注汽锅炉用于多佛油田开发的适应性分析

贺吉涛,吴伟栋,李 靖,侯林杰

(中油(新疆)石油工程有限公司,新疆 克拉玛依 834000)

稠油是21世纪重要的石油资源,占世界石油剩余可采储量的53%。我国石油剩余可采储量中,稠油占40%,目前主要分布在辽河油田和新疆油田。稠油开采方式主要是热采,通过注蒸汽来降低稠油粘度,进而提高稠油的产量和最终采收率,其主要设备-油田注汽锅炉得到迅速的发展。国内的注汽锅炉技术经历了引进使用、自主生产、新设备研发等阶段,目前生产的湿蒸汽注汽锅炉、高干度注汽锅炉、过热注汽锅炉等产品在油田应用,积累了丰富的经验,并具备了对外出口的能力。为了保障国家能源安全,中石油、中石化、中海油均在加拿大收购有稠油油田,中石油的稠油油田主要为麦肯河与多佛油田。由于国外注汽锅炉价格普遍很高,每蒸吨的售价可达到国产注汽锅炉的4~5倍,不利于降低工程投资。随着国内技术的进步,有望通过注汽锅炉的国产化降低海外稠油开发注汽系统的投资。

李春涛等将过热蒸汽应用于肯基亚克油田盐上稠油油藏开发,增产效果明显[1]。孙国成等对过热锅炉的工作原理、结构特点、现场运行情况做了分析,并将新疆风城油田中的两台过热锅炉性能通过数据进行了对比,过热注汽锅炉适用于新疆油田[2]。高新华等根据过热注汽锅炉与常规注汽锅炉在新疆油田的使用情况,对两种注汽锅炉单位能耗及开发效果进行比对分析[3]。刘佳针对现今稠油开发的技术要求,提出过热注汽锅炉在稠油开采中的需要并对过热注汽锅炉效果进行验证[4]。顾锦彤等从研究注汽锅炉的结垢机理入手,提出了污水硬度深度去除技术、高含硅稠油污水回用锅炉技术和干度在线监测及控制技术三大有效的阻垢防垢技术,确保油田注汽锅炉的安全平稳运行[5]。郭彬等以单管实验为研究方法,研究过热蒸汽对驱油效果的影响, 并从多个方面对驱油机理进行分析[6]。周英等对湿蒸汽注汽锅炉、过热注汽锅炉、超(超)临界注汽锅炉和燃煤注汽锅炉的结构和水处理工艺进行了分析,得出以上锅炉在油田的适用情况[7]。Cleaver Brooks锅炉集团生产的强制循环汽包注汽锅炉,结构紧凑,可生产99.9%的高干度蒸汽,在加拿大稠油开发中得以应用[8]。IST公司提出了一种使用优化炉管后的直流注汽锅炉,蒸汽干度可以提升至90%[9]。B&W公司提出了一种使用多循环技术的汽包注汽锅炉,锅炉给水矿化度可以提升至1 000 mg/L[10]。吴伟栋等提出了一种可回用净化采出水的模块化燃气汽包注汽锅炉,锅炉吨位一般在75~220 t/h,使用创新的分段蒸发技术,可以在给水矿化度控制在2 000 mg/L的条件下生产过热蒸汽[11]。

1 燃气注汽锅炉在国内油田的应用情况

辽河油田与新疆油田是我国稠油的主要产区,两个油田的稠油产量占国内稠油总产量的90%左右。两个油田结合自身的地域特点,形成了工艺流程先进、布局合理、运行安全可靠、经济效益好的稠油开采技术,代表了国内的稠油开发水平。

1.1 燃气注汽锅炉在新疆油田的应用

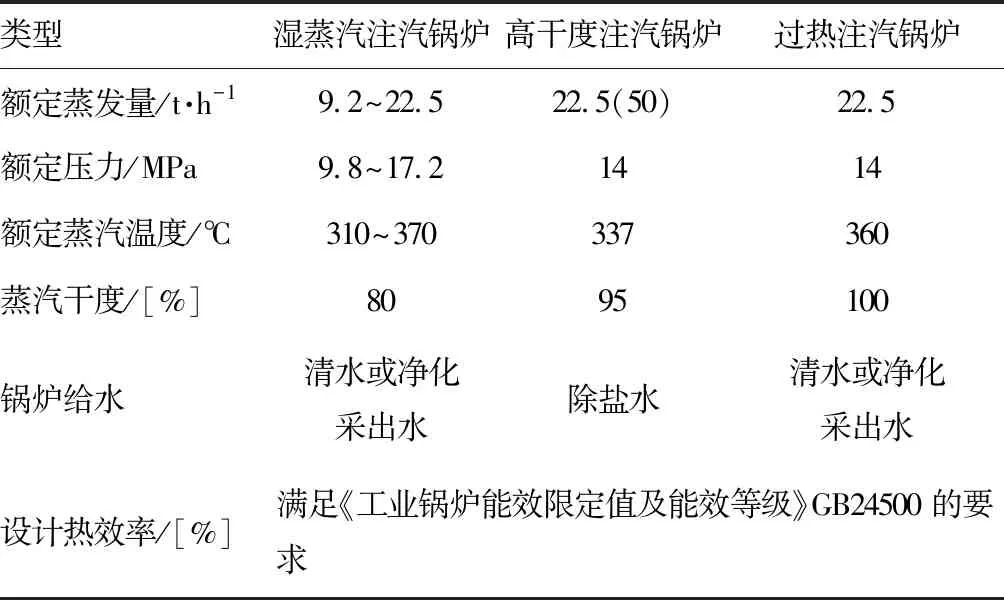

新疆油田目前主要在用的燃气注汽锅炉炉型包括湿蒸汽注汽锅炉、高干度注汽锅炉、过热注汽锅炉等,均为直流锅炉。表1为新疆油田主要的燃气注汽锅炉技术参数。

从80年代至今,湿蒸汽注汽锅炉在新疆油田已使用数百台,主要用于吞吐开发,锅炉运行状况良好。近年来,随着地质开发对于蒸汽品质要求的提高,新疆油田的新建产能基本已不再建设湿蒸汽注汽锅炉。高干度注汽锅炉是研发过热注汽锅炉的过渡炉型,由于该炉型需要使用除盐水,水处理成本偏高,目前已不再新建。过热注汽锅炉自2008年试验成功后在新疆油田推广,广泛应用于油田产能建设,在SAGD、吞吐、汽驱等开发中均有应用,至今已建设150余台。相同压力条件下,过热蒸汽的热焓与比容大于湿蒸汽,所以注入过热蒸汽可以有效提高井底蒸汽干度,蒸汽干度越高,注入油层中等量蒸汽的热量越高,降粘作用、热膨胀作用、解堵作用更好,驱油效率更高,有利于提高采油效果。因此,过热注汽锅炉是近年来新疆油田产能建设的主力炉型。

表1 新疆油田主要燃气注汽锅炉技术参数

1.2 燃气注汽锅炉在辽河油田的应用

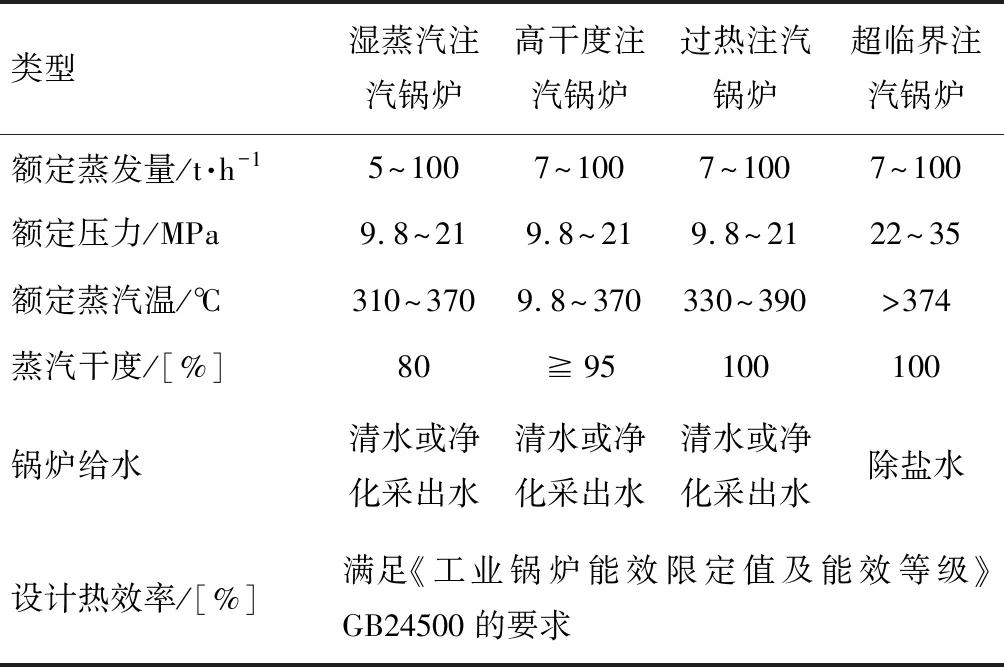

辽河油田目前主要在用的燃气注汽锅炉炉型包括湿蒸汽注汽锅炉、高干度注汽锅炉、过热注汽锅炉、超临界压力注汽锅炉等直流锅炉。表2为辽河油田主要燃气注汽锅炉技术参数。

表2 辽河油田主要注汽锅炉技术参数

湿蒸汽注汽锅炉主要用于辽河油田的吞吐开发。辽河油田SAGD开发使用的注汽锅炉主要有两种:高干度蒸汽注汽锅炉和过热蒸汽注汽锅炉。高干度注汽锅炉的主要流程为:锅炉给水由柱塞泵送入锅炉,受热汽化后,饱和湿蒸汽经过汽水分离器,得到高干度饱和湿蒸汽与高温汽水分离水,该方式与加拿大SAGD采用的直流锅炉+汽水分离器的高干度蒸汽发生方式相似。对于过热蒸汽注汽锅炉,汽水分离器分离后的饱和湿蒸汽经过锅炉过热段后与分离水掺混后通过管线注入井口。

1.3 运行中的问题

(1)过热注汽锅炉导致管道结盐

过热注汽锅炉是通过在湿蒸汽锅炉的基础上增加过热段、汽水分离掺混系统实现过热蒸汽的发生。目前国内外热采注汽锅炉的出口蒸汽温度干度控制在80%以内,原因是采用了只软化除硬而不除盐的水处理工艺,锅炉运行正常,但由于汽水分离器分离出的约20%的浓缩盐水回掺到蒸汽中,导致后端注汽管道及井筒结盐。目前通过定期降低注汽干度,利用饱和水进行冲洗的方式保证生产的正常运行。

(2)柱塞泵耐温不足

随着SAGD开发规模的扩大,油田热能平衡的问题逐渐凸显,采出液余热加热锅炉给水是主要的用热方式。目前,过热注汽锅炉使用的是耐高温柱塞泵,额定耐温为150 ℃,实际运行中由于盘根密封问题,给水温度难以达到设计值,实际试验时可达到120 ℃左右,距额定耐温150 ℃尚有差距。

2 多佛北油田注汽系统特点

2.1 注汽参数

加拿大稠油油藏储层大部分是疏松砂岩,埋藏一般较浅,大多使用稠油热采。多佛北油田采用SAGD开发,井口注汽参数要求:注汽温度270 ℃,注汽压力5.5 MPa,井口注汽干度≥95%。

2.2 锅炉供水水质

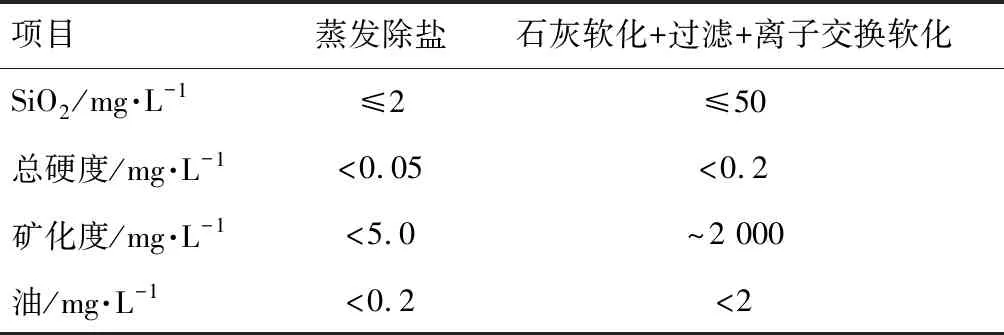

1978年R.M.Butler博士提出SAGD概念与理论之后,SAGD经过UTF现场试验、商业化应用后,进入现场规模实施。通过多年的发展,目前基本形成了两种工艺路线,一是除油除悬浮物后的采出水采用蒸发除盐;另一种是除油除悬浮物后的采出水采用石灰软化+过滤+离子交换软化。多佛北油田采用2种不同水处理工艺的水质见表3。

表3 不同处理工艺的锅炉给水水质

2.3 锅炉燃料

加拿大稠油热采的锅炉燃料主要为气体燃料,燃料形式包括天然气、伴生气、裂解气、掺混气等,多佛北油田的燃料以掺混气为主。

3 国产注汽锅炉的技术适应性分析

根据各类国产注汽锅炉在国内的应用情况,结合多佛北稠油SAGD开发的特点,可以发现,22.5 t/h过热注汽锅炉、100 t/h高干度注汽锅炉满足注汽压力、注汽干度的条件,具备在加拿大应用的可能性,以下就这两种炉型在技术方面的适应性予以分析。

3.1 注汽锅炉的布置与安装

根据加拿大稠油SAGD开发的特点,注汽锅炉一般建在中心处理站内,注汽锅炉负责项目内所有井的注汽任务,蒸汽通过大口径注汽管道输送至各井场。由于系统负责的注汽量较大,以22.5 t/h为代表的小吨位国产燃气注汽锅炉安装方便,但不适合集中建设,将锅炉建设在各井场是相对可能的方式。该方式可以最大限度的减少大口径高温高压注汽管道的建设,但随之会带来配套水、气、排污管网以及电网的增加,投资反而会上升,同时会存在管理点增多、热能平衡难度大、大气污染物排放分散等问题。

100 t/h的高干度注汽锅炉具备集中建设条件,但是其采用的直流锅炉+汽水分离器生产高干度蒸汽的方法缺点在于:(1)25%左右的高温高压饱和水需要换热降温并闪蒸,存在能量品位的降低,且蒸汽长距离输送后需配套较多的冷凝水疏水回收装置才能满足SAGD井口的蒸汽干度要求,管理相对复杂;(2)100 t/h的锅炉实际只能生产75 t/h左右的高干度蒸汽,规模化注汽需要的锅炉台数较多;(3)由于当地安装费及建筑施工费用十分高昂,所以注汽锅炉一般为露天布置。该锅炉需要继续优化提高模块化程度及环境适应能力,才能适应加拿大注汽锅炉模块化组装、露天布置的特点。

3.2 水质适应性

采用MVC+RLD(机械压缩降膜蒸发+再循环结晶)的水处理方式时,由于给水矿化度极低,小于蒸汽的携盐能力,使用过热注汽锅炉预计可以正常运行,后端管道与井筒也不会出现结盐的情况;使用100 t/h的高干度注汽锅炉可以正常运行,且可以适当提高运行干度,但产汽品质、系统整体经济性方面不及汽包锅炉,所以该模式一般不会被采用。

采用石灰软化+过滤+离子交换软化的处理方式时,由于给水矿化度接近2 000 mg/L,预计过热注汽锅炉可以正常运行,但注汽管道与井筒会出现与国内同样的结盐问题,届时也需要定期降低干度进行清洗;由于高干度注汽锅炉的实际蒸汽发生设备为湿蒸汽直流锅炉,给水矿化度可放宽至7 000 mg/L,预计可以适应净化采出水的水质。

3.3 工艺适应性

SAGD开发意味着大量的采出液热能需要与锅炉给水进行换热,目前加拿大常用的工艺需要锅炉给水温度换热至150~160 ℃,国产22.5 t/h注汽锅炉的柱塞泵耐温与该要求尚有差距。因此,若直接使用该锅炉作为规模化注汽的主力炉型,则意味着届时会有大量的余热不能与锅炉给水换热,需要考虑其他的热能利用方式或空冷。因此,使用国产注汽锅炉的思路包括:(1)取消22.5 t/h注汽锅炉的柱塞泵,多台锅炉采用耐高温离心泵集中高压供水的模式,并对锅炉控制系统进行相应调整;(2)采用100 t/h高干度注汽锅炉生产高干度蒸汽,采用耐高温离心泵集中高压供水。

3.4 环保适应性

根据《Emission Guidelines for NOx》,加拿大阿尔伯达使用掺混气的工业用直流锅炉的NOx排放限值为40 g/GJ,控制目标为15.8 g/GJ。国产注汽锅炉普遍采用低氮燃烧器的方式控制NOx,性能较好的燃烧器接近排放限值,但未能达到控制目标。若要达到控制目标,需要考虑使用更先进的低氮燃烧技术,或增加烟气再循环系统,对锅炉进行升级。

4 结论

(1)22.5 t/h过热注汽锅炉根据国内油田的开发模式与生产工艺特点研发,较好的适应了国内油田稠油产能滚动开发的需求。加拿大阿尔伯达省的稠油开发模式为整体开发,生产工艺也与国内有一定的差异,通过分析,22.5 t/h过热注汽锅炉暂时还不具备在加拿大进行规模化推广的条件,但NOx控制水平升级后可以作为小规模试采的汽源。

(2)国产100 t/h高干度注汽锅炉的高干度蒸汽发生方式源于加拿大,国产化具有价格优势。若要用于加拿大稠油开发,需要进行锅炉NOx控制技术、模块化、环境适应性等方面的升级。基于直流锅炉在水质适应性方面的优势,该锅炉升级后在采出水矿化度更高的油区更能体现优势。

(3)采用分段蒸发技术的燃气汽包过热注汽锅炉,采用模块化安装,通过烟气再循环与低氮燃烧实现NOx达标排放,给水水质要求与多佛北油田净化采出水水质十分契合。该锅炉既有国产锅炉成本低的优势,又在技术上很好地适应了多佛北油田稠油开发的要求,现场试验成功后可以在加拿大稠油开发推广,有利于降低地面系统投资。