表面改性促进金属抗霜性能研究

赵海谦,何明祺,董 明,刘景雯,刘晓燕

(东北石油大学 土木建筑工程学院,黑龙江 大庆 163000)

0 引言

结霜现象广泛存在于航空航天[1-3]和制冷空调领域[4-5]。蒸发器及其附属设备表面结霜是制约热泵、制冷及空调系统发展的重大问题之一[6-8]。结霜现象出现会增加设备传热热阻,降低传热效率,增大空气流动阻力,提高风机负荷和功耗,缩短设备使用寿命,严重时会导致整个系统瘫痪[5]。国内外许多学者就防除霜问题展开了深入研究[9]。目前常规除霜方法有机械除霜、热力除霜[10]和电力除霜[11]等。但上述方法均存在一定弊端,机械除霜耗时长,难度大;热力除霜会耗能,且影响传热温度;电力除霜需耗电,且用高压电存在安全隐患。因此开发一种简捷、安全、低耗、高效除霜技术迫在眉睫。

自Barthiott 提出“荷叶效应”以来[12],仿生荷叶的疏水表面和超疏水表面引起了广泛关注。因为疏水表面所特有的低表面能,使水滴不易附着于表面,进而延缓结霜进程,因此疏水表面的抗霜性能也是目前热点课题之一[13-14]。唐晖玲[15]制备出的多孔阳极氧化铝模版表现出良好的疏水性能和抗霜性能。周艳艳等[16]研究了不同制备条件下得到的铝基疏水表面抗霜性能,研究发现疏水角越大延缓结霜性能越好。然而,目前所应用的传统疏水涂层制备方法存在不足,例如制备成本高、流程复杂、稳定性低、实际效果差等,因此亟待开发一种简单高效的抗霜技术。

本文在常规紫铜和304不锈钢表面利用两种不同疏水改性方法,分别制备出正十八硫醇疏水涂层和碳纳米管改性涂层,分别探讨了两种制备方法下,不同制备条件对所得改性涂层的疏水性能及抗霜性能的影响。

1 实验部分

1.1 试剂

盐酸、无水乙醇、丙酮、环己烷、二茂铁均为国产分析纯。正十八硫醇由阿拉丁生化科技有限公司提供。304不锈钢和紫铜购置于皇晟鑫贸易有限公司。

1.2 实验方法

利用分子自组装法在紫铜表面制备正十八硫醇改性涂层。首先用砂纸将紫铜片表面打磨洁净平整,用超纯水清洗干净后,在超声清洗机中分别用丙酮、无水乙醇、超纯水超声10 min,除去表面杂质和有机污染物。常温下用氮气吹干备用。配置0.002 5 mol·L-1正十八硫醇的乙醇溶液,将处理过的紫铜片浸入上述溶液中, 70 ℃下浸泡1 h,取出后用超纯水冲洗数遍,用氮气吹干即得改性涂层[17]。

利用气相沉积法制备碳纳米管改性涂层。将不锈钢片用砂纸打磨光滑后,依次用丙酮、稀盐酸、氢氧化钠、无水乙醇和超纯水超声15 min,常温下氮气吹干备用。将0.2 g二茂铁溶于10 ml环己烷并置于注射器中。将预先处理好的不锈钢片平整放入管式加热炉石英管中,塞上橡胶塞,检查系统气密性后通入氮气5 min,除去系统内空气。设置管式加热炉参数,使其以10 ℃·min-1的速率升温至850 ℃,打开微量注射泵,以10 ml·h-1的速率向石英管中注射二茂铁/环己烷溶液,保持60 min后再以10 ℃·min-1的速率降温至室温,即得碳纳米管改性涂层[18]。

1.3 测试方法

(1)疏水性能测试。使用接触角测量仪(JY-82A型,承德易科)测量改性涂层接触角。

(2)抗霜性能测试。利用半导体制冷平台测试样品的结露时间、结霜时间和结霜量。抗霜性能测试条件:室温:24 ℃、湿度:35.8%、冷面温度:-5 ℃。

2 结果与讨论

2.1 分子自组装法

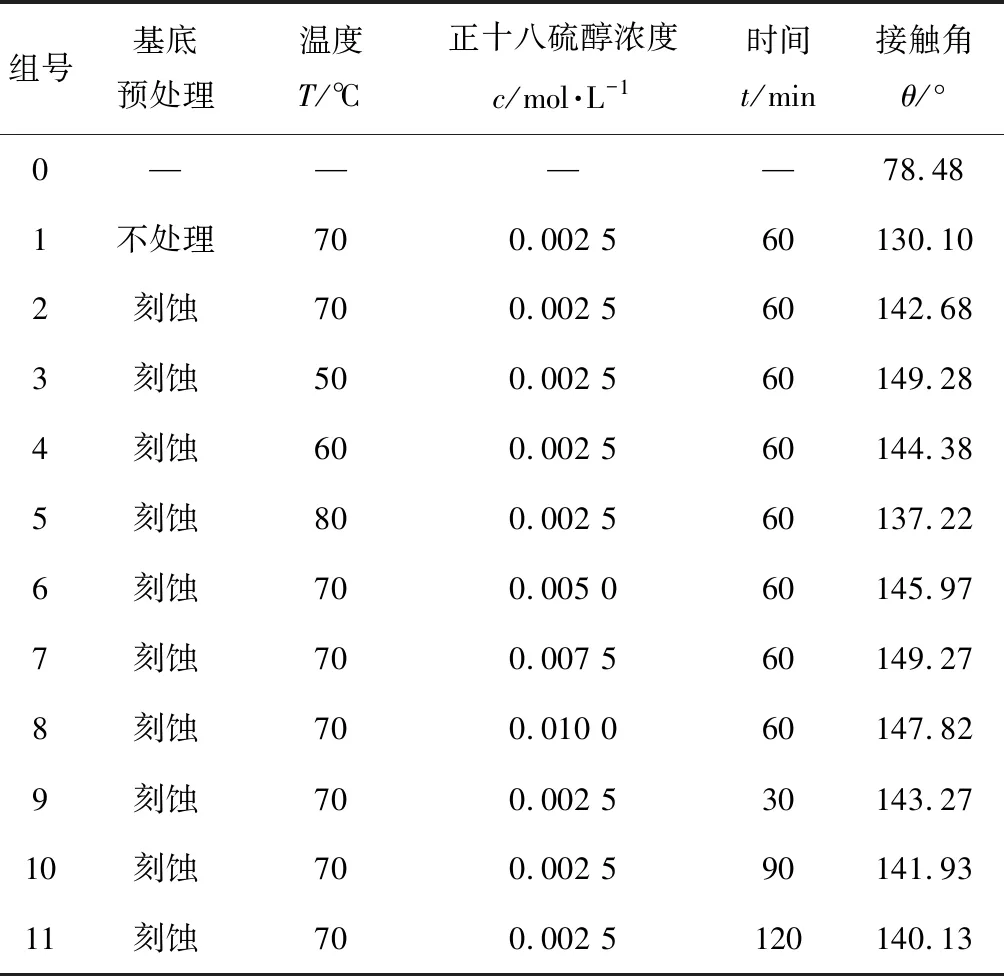

本实验利用分子自组装法在紫铜表面覆盖正十八硫醇改性涂层,重点讨论了不同制备条件(基底预处理状况、制备温度、正十八硫醇浓度、制备时间)对紫铜表面疏水性能的影响。表1记录了四种不同制备条件下正十八硫醇改性涂层接触角测量数据。

表1 制备条件对正十八硫醇改性涂层的影响

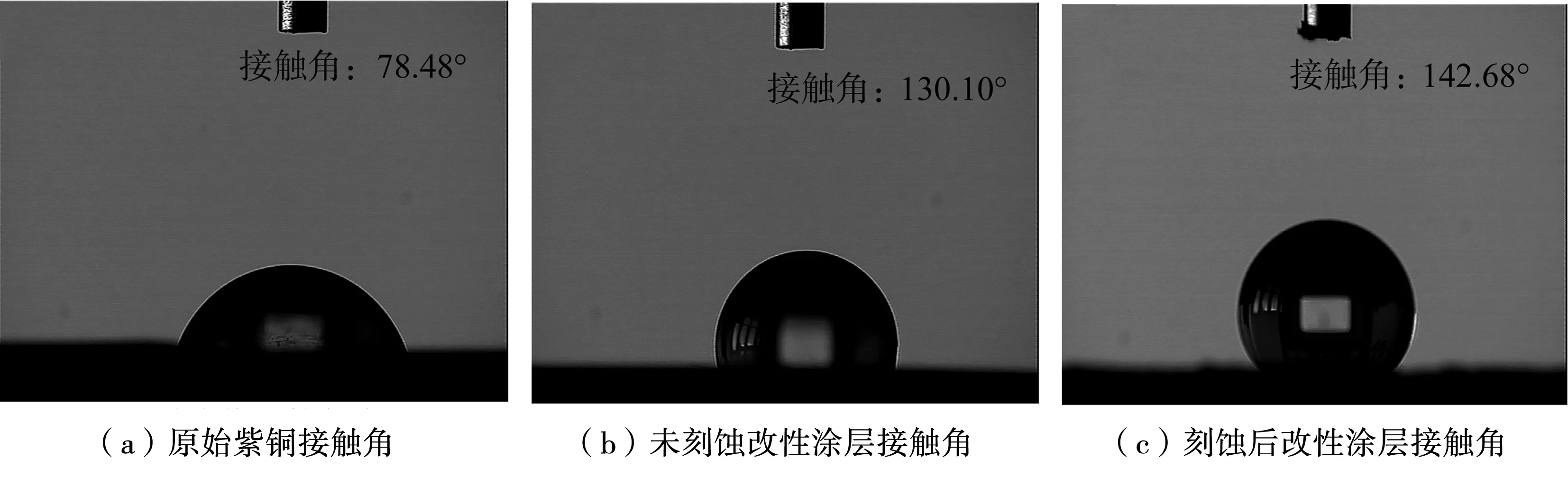

表1中第0、1组实验数据表明,原始紫铜基底表面接触角为78.48°(图1(a)所示),该状态下紫铜表面为亲水表面。覆盖了正十八硫醇改性涂层后表面接触角为130.10°(图1(b)所示),接触角增加了51.62°,表面由亲水状态转变为疏水状态,可见正十八硫醇涂层能够大幅度提高样品表面的疏水性能。由表1中第1、2组实验数据可知,其他制备条件相同,基底经过刻蚀处理之后接触角由130.10°增加到142.68°(图1c所示),表面接近超疏水状态。由此可见,紫铜基底预刻蚀能够增加样品表面的微纳粗糙结构,使得样品疏水性能得到明显改善,后续实验都采用先刻蚀后镀膜的方法。

图1 刻蚀对正十八硫醇改性涂层的影响

表1中第2、3、4、5组实验数据表明,制备温度在50~80 ℃范围内,测试样品接触角都维持在137°以上,较原始紫铜基底疏水角显著增加,疏水性能有较大提升。但随着温度的升高,样品表面接触角逐渐减小,温度每升高10 ℃接触角减小4.02°。这书要是因为温度过高会使样品表面单分子层的结构被破坏,样品表面疏水性能降低,因此,改性温度不宜过高。

表1中第2、6、7、8组实验数据反映了不同成膜剂浓度对正十八硫醇改性涂层疏水性能的影响。实验数据表明,随着正十八硫醇浓度由0.002 5 mol·L-1增加到0.01 mol·L-1,样品表面接触角表现出现增加后减小的趋势,当正十八硫醇浓度为0.007 5 mol·L-1时,疏水角达到最大值149.27°,接近超疏水状态。由此可见,成膜剂正十八硫醇的浓度存在最有值,并非越高越好,制备过程中应该深入探究,寻求最佳效果。

表1中第2、9、10、11组实验数据表明,随着制备时间由30 min增加到120 min,接触角由最大值143.27°减小到140.13°,疏水性能有所削弱,但总体影响不大,制备时间宜稳定在60 min左右所得改性涂层疏水性能最佳。改性时间的优化,能够实现在最短时间内达到最佳状态,有利于该技术的大规模应用。

综上所述,该方法中基底预处理能够增加样品疏水性能,随着温度和正十八硫醇浓度增加,正十八硫醇改性涂层疏水性能均表现出线性减小趋势,制备时间达到90 min以上时涂层疏水性能会快速降低。总体来说,正十八硫醇改性涂层表面接触角都保持在137°以上,较原始紫铜而言疏水性能显著提升。

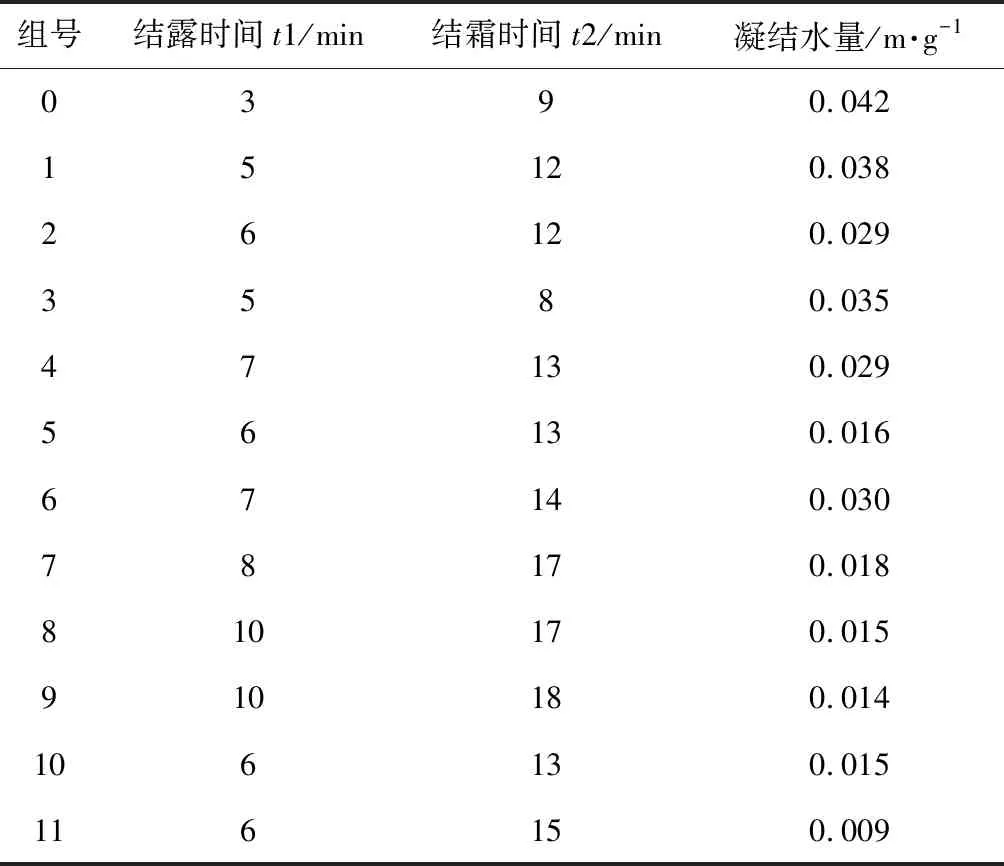

本研究还对正十八硫醇改性涂层抗霜性能进行相关测试,测试数据记录在表2中。

由表2中的测量数据不难发现,经过疏水改性之后的紫铜表面抗霜性能有明显增强,结露时间平均延长4.1 min,最大延长7 min,结霜时间平均延长5 min,最大延长9 min,结霜量平均减少49.9%,最大减少77.9%,涂层抗霜性能表现良好。这主要是因为改性后金属表面金属表面接触角增加,使得水蒸气在金属表面凝结后不易聚集成的水滴,减少了液滴在表面的停留时间,进而阻止了水滴进一步冻结成霜,使得金属表面的抗霜性能有所增强。

表2 正十八硫醇改性涂层抗霜测试结果

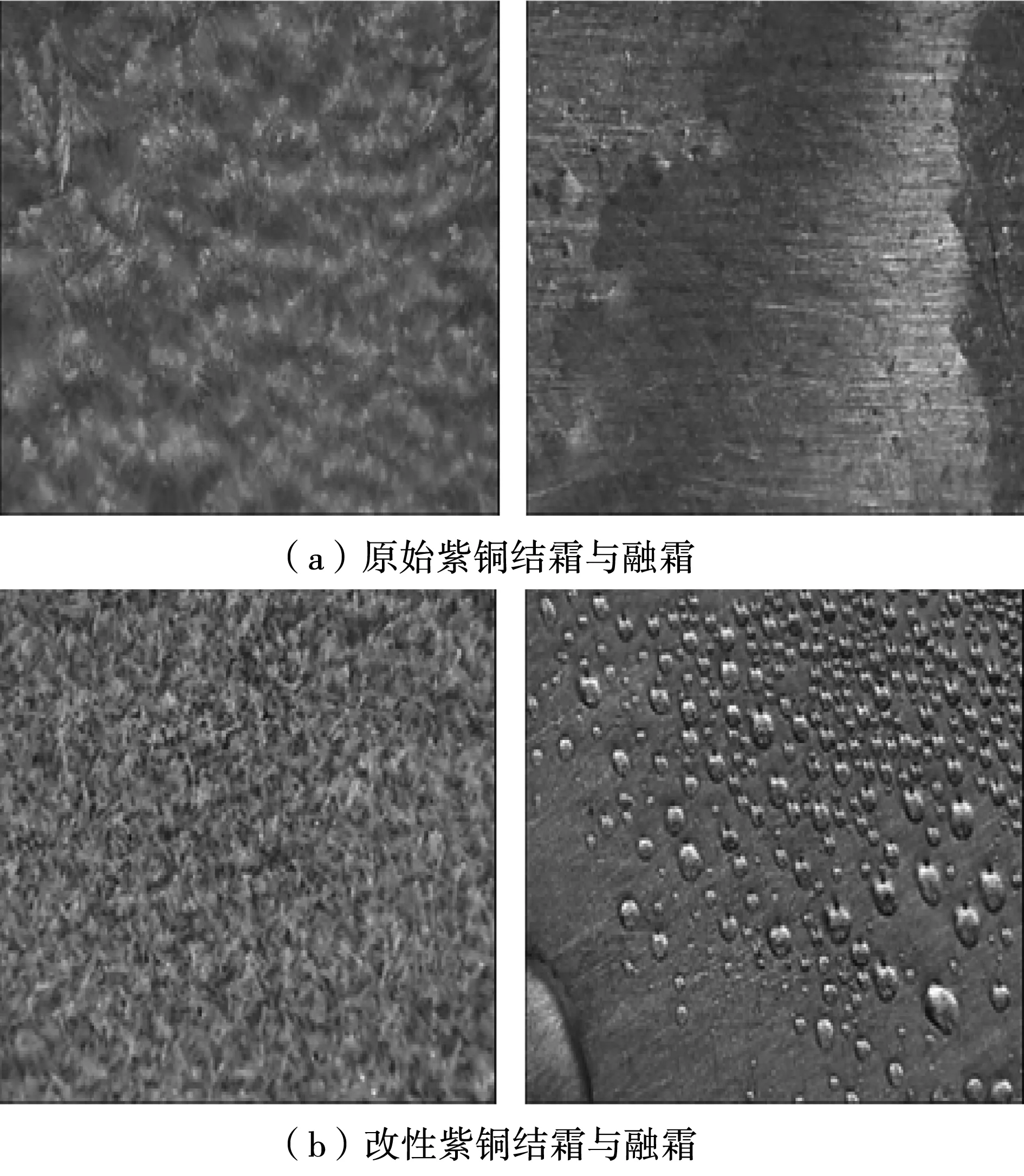

图2是正十八硫醇改性涂层典型样品抗霜测试图。从测试平台制冷开始,即用高倍显微镜记录样品表面结霜过程逐时状态图。图2中(a)、(b)分别是样品0和9的结霜和融霜状态表面细节图,可以看出原始紫铜结霜后霜层比较质密厚重,融霜之后凝结液形成水膜,水膜铺展到整个金属表面,并且能够明显的观察到水膜的边缘。而经过改性之后不锈钢表面霜晶少且稀疏,融霜之后凝结液成大小不规则的液滴状,水滴均匀的分布在紫铜表面。这是因为随着接触角改变,样品表面与液滴之间的粘附力会有所不同,使表面对于液滴附着能力不同,接触角大的样品表面与液滴之间接触面积小,且由于金属表面较为粗糙,金属与液滴接触部分的粗糙结构中存在空气夹层,导致金属与液滴之间的传热热阻增加,传热量小。当样品表面温度下降时,液滴温度不能及时降低到临界温度,导致液滴冻结缓慢,结霜速度低。另一方面改性涂层特有的低表面能具有一定的抗霜抗冻性能,水蒸气不能快速的凝华成霜晶,延缓结霜。

图2 正十八硫醇改性涂层抗霜性能测试图

2.2 气相沉积法

本实验利用气相沉积法在不锈钢表面制备碳纳米管改性涂层,重点讨论了不同制备条件(基底预处理状况、催化剂浓度、注射速率、制备时间、制备温度)对不锈钢表面疏水性能的影响。表3记录了不同制备条件下碳纳米管改性涂层静态接触角测试数据。

表3 制备条件对碳纳米管改性涂层疏水性的影响

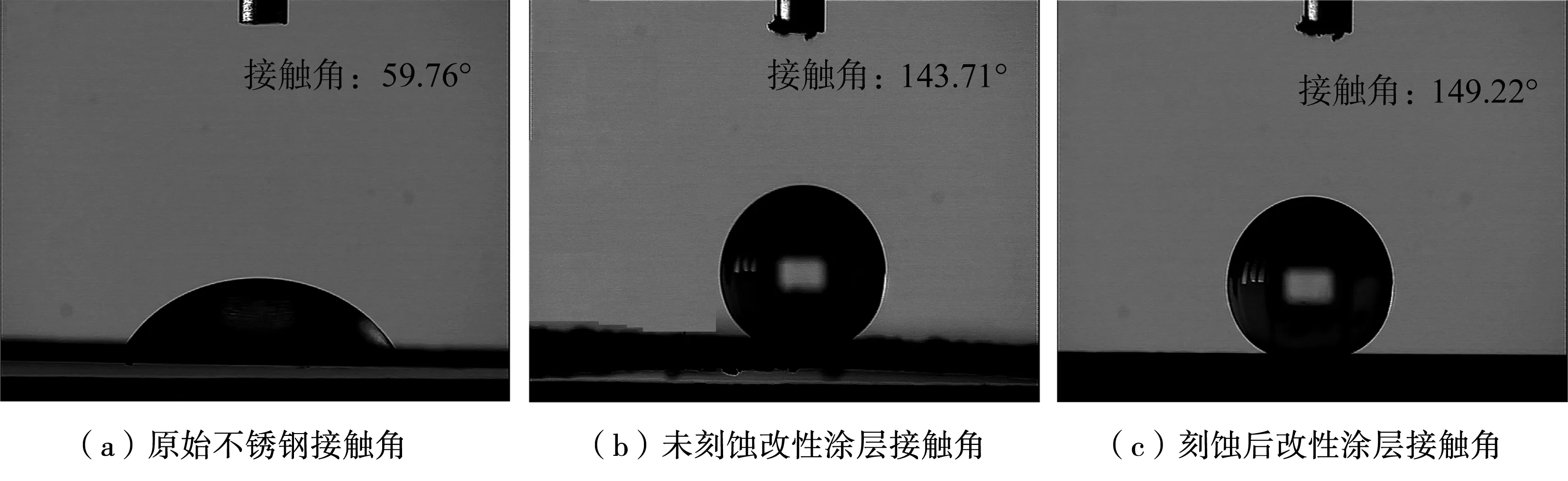

表3中第0、1组实验数据表明,未经任何处理的不锈钢表面接触角为59.76°(图3(a)),此时为亲水状态。表面覆盖有碳纳米管改性涂层的不锈钢表面接触角增加到143.71°(图3(b)),接触角增加了83.95°,疏水性能显著增强,这主要是因为碳纳米管图层表面较为粗糙,增加了不锈钢的疏水性能。表中第1、2组实验数据可以看出,不锈钢表面经过刻蚀处理后再覆盖碳纳米管改性涂层,得到样品表面接触角为149.22°(图3(c)),疏水性能也有所增加。刻蚀改变了样品表面浸润状况,样品表面能降低,接触角增大,后续样品也都采用先刻蚀后改性的制备方法。

图3 刻蚀对碳纳米管改性涂层的影响

表3中第2、3、4组实验数据反映了催化剂浓度对于样品表面疏水性能的影响。数据表明,随着催化剂浓度由15 mg·ml-1增加到25 mg·ml-1,样品表面接触角由133.84°增加到149.22°,增幅超过15°。

表3中第2、5、6组实验结果显示的是温度对碳纳米管改性涂层的影响。由数据可知随着制备温度由700 ℃增加到820 ℃,样品表面接触角先由147.63°增加到149.22°之后又减小到142.62°,可见780 ℃为反应最佳温度。

第2、7、8组实验数据表明注射速率在0.04~0.12 ml·min-1范围内,样品表面接触角随着注射速率增加呈现先增后减的趋势。注射速率在0.08~0.12 ml·min-1范围内,注射速率每增加0.001 ml·min-1样品表面接触角减小1.19°,注射速率为0.08 ml·min-1时样品接触角达到149.22°。表3中2、9、10三组实验数据表明,制备时间在60~90 min范围内,制备时间每延长10 min样品表面接触角增加0.65°,制备时间在90~120 min内,制备时间每延长10 min样品表面接触角减小2.67°。所以制备时间应该稳定在90 min以内,一旦温度超过90 min,样品表面接触角将会迅速减小,疏水性明显被削弱。

综上所述,不锈钢基底经刻蚀后覆盖碳纳米管改性涂层,能够显著增强样品疏水性能。所有条件中,温度、注射速率和时间均存在最佳值,高于或低于最佳值都会影响样品疏水性。总体来讲,该改性方法除了第4组实验样品接触角最低为133.84°外,其他样品接触角均达140°以上,表现出较好疏水性能。

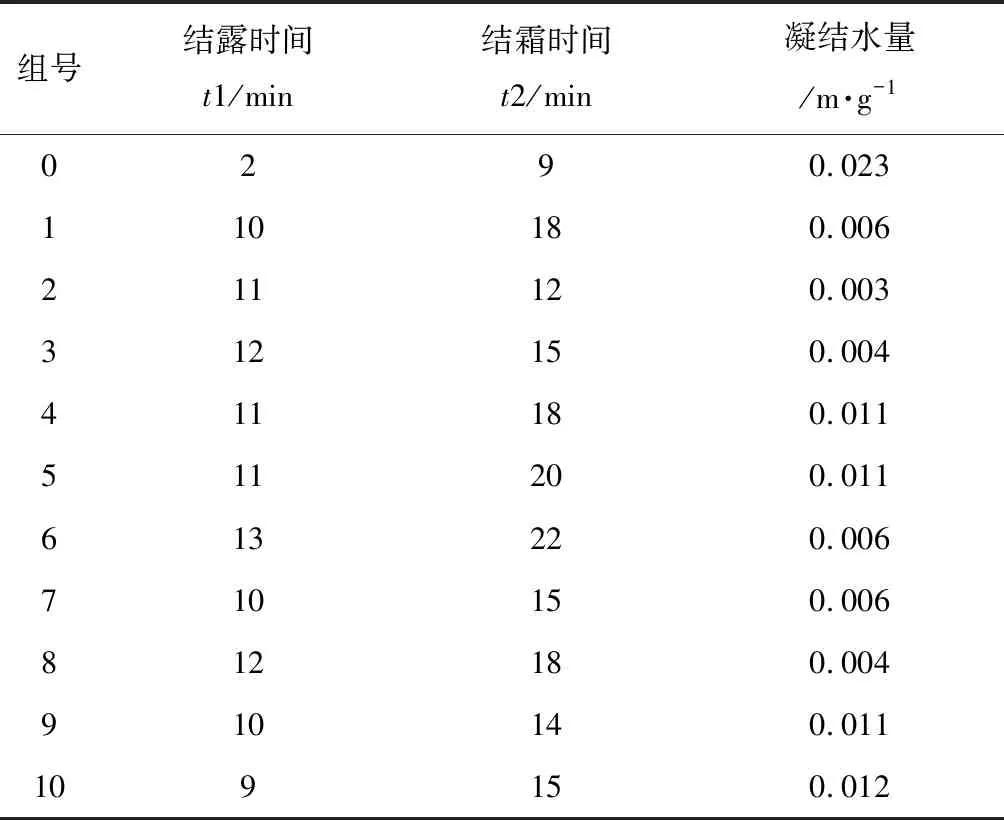

本研究还对碳纳米管改性涂层抗霜性能进行相关测试,测试数据记录在表4中。

表4 碳纳米管改性涂层抗霜测试数据表

由表4中实验数据可以看出,改性涂层相比于传统不锈钢表面,结露时间平均延长9 min,最大延长11 min,结霜时间平均延长9 min,最大延长13 min,结霜量平均减少66.9%,最大减少82.3%,表现出出色的抗霜性能。

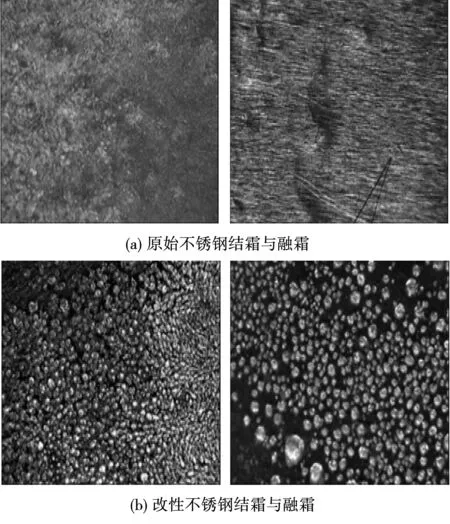

图4记录了碳纳米管疏水涂层典型样品抗霜性能测试图。图4中(a)、(b)分别为样品0和10的结霜和融霜状态样品表面细节图,结合表4中的实验数据可以看出,随着不锈钢表面接触角增加,其结霜量有明显减小,改性后样品所结霜晶为不规则分布的球状结构,融霜之后凝结液呈不规则水滴状而未凝聚成膜,结露和结霜时间有明显的延长,抗霜性能显著增强,达到预期效果。

图4 碳纳米管阵列改性涂层抗霜性能测试图

改性涂层具有良好的抗霜性能,主要是因为改性涂层表面凝结液滴与冷表面的实际接触面积不同于传统的金属表面。由于疏水表面有较多微纳米结构,凝结液滴被微纳米结构托起,一部分与微纳米结构接触,一部分与微纳米结构间的空气接触,因而与冷表面的接触面积小于液滴与冷表面表观接触面积。这使得冷表面与液滴之间的传热热阻增加,疏水表面向液滴传递冷量的过程更加困难,从而有效的延缓了凝结液滴冻结成霜,进而延缓结霜过程的发生。

3 结论

利用分子自组装法在紫铜表面制备正十八硫醇改性涂层。经过分析发现,紫铜片经过刻蚀处理之后,正十八硫醇浓度控制在0.007 5 mol·L-1,时间控制在60 min,反应温度越低,所得疏水涂层静态接触角越大,疏水性能越好。该方法操作简单、耗时短,最大和最小接触角分别为149.28°和130.10°,同时结霜时间平均延长5 min,结霜量平均下降49.9%,改性涂层表现出优秀的抗霜性能。该方法缺陷在于试剂昂贵。

利用气相沉积法在304不锈钢表面制备碳纳米管涂层。经过实验分析发现,不锈钢表面经过刻蚀处理之后,反应时间控制在90 min,催化剂浓度控制在25 mg·mL-1,注射速率控制在0.08 ml·min-1,反应温度在780 ℃ ,随着催化剂浓度增加,得到涂层疏水性能越好。该方法所得涂层最大最小接触角分别为149.22°和133.84°,同时结霜时间平均延长9 min,结霜量平均下降66.9%。该方法耗时较长,过程稍显复杂。