浆膜喷洒机的设计与试验

许 渊, 张方圆, 宋学锋, 戴 飞, 张雪坤

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

传统地膜在我国大面积使用,对环境造成的污染日益严重[1],为了在保护环境的同时不影响作物的产量,国内外学者相继研发出一种以风化煤为主要原料,添加活性剂、交联剂、除草剂混合制造成的可降解液态膜浆[2],通过配套机械将其喷洒至地表,通过与土壤吸附粘合,在土壤表层形成一层可降解生物质地膜。与传统地膜相比,它不仅具有保温保墒的作用,而且覆盖方便,省时省力,可防风固沙,耐用持久,作物可自行出苗,同时富含有机质,可粗根壮苗,自然降解后,调节土壤特性,提高土壤肥力[3]。但液态膜喷洒机械发展缓慢,在喷洒过程中存在喷洒范围小、喷洒厚度不均匀、喷头易堵塞等问题,满足使用要求液态膜浆喷洒机的研发具有重要意义。

液态膜浆制造过程复杂,成本较高,主要用于工程道路护坡、固沙造林和小面积试验田使用。固沙造林和工程护坡时[4],采用泥浆泵抽取浆液堆积喷施,浪费浆液、喷洒范围小且喷洒厚度无法控制;小块试验田进行液态地膜喷施时,通常采用背负式或喷雾器喷洒,作业过程如图1所示,喷洒过程中浆液飘溢严重,喷洒厚度不均匀,喷头容易堵塞,喷洒范围小[5]。由于现有的液态地膜喷洒机受自身的结构参数以及液态地膜的制造技术限制,导致液态地膜难以大面积推广,无法充分发挥其优势,带来的经济效益微薄。本研究以“低投资,高质量”为原则,更换液态地膜的原料,优化制造工艺,制造一种低成本的生物浆膜[6],结合浆膜的物理特性、喷洒模式,以高效节能、喷洒厚度均匀、喷洒过程流畅为目标,设计一种适用于大面积地块液态地膜喷洒全膜覆盖的浆膜喷洒机。

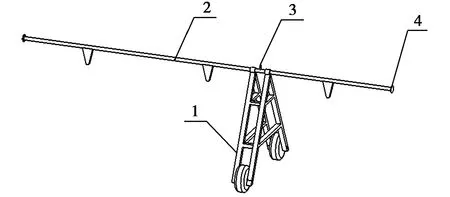

图1 背负式液态膜浆喷洒机作业过程

1 整机结构及工作原理

1.1 设计要求

结合农村地区养殖企业对牲畜粪便处理不规范,随意排放以及废弃作物秸秆焚烧,造成大量资源浪费且对环境造成严重污染的问题,以牛粪和废弃秸秆作为主要原料,通过机械挤压方式对牛粪进行粪水分离,将牛粪中的干物质分离出来与粉碎的秸秆按比例配比,添加除草剂和粘合剂,再进行磨浆处理[7],最终得到成本低廉的液态膜浆。该膜浆喷洒至地表时与土壤吸附粘合,形成一层黑褐色膜状物,持续时间久;作物生长完成后,通过翻耕土地将其破碎,形成可调节土壤特性的优质有机肥。该浆膜通过喷洒的方式进行全膜覆盖,由于浆膜含有大量木质纤维,密度较大,呈黏稠状液体,在喷洒过程中容易堵塞喷头,出现喷洒不均匀现象,若厚度过大,容易板结,影响作物出苗,喷洒厚度过小,容易龟裂,提前降解。因此,根据浆膜的物理性状和覆盖要求,研发了一种可喷洒上述浆液,且喷量稳定,喷头雾化能力较强,不易堵塞,喷洒面积连续完整,厚度适中,工作中喷杆无明显摆动现象,浆液喷洒均匀,运行平稳,工作效率高,喷洒质量满足使用要求的浆膜喷洒机。

1.2 整机结构

该浆膜喷洒机主要由喷洒装置、支撑装置、行走牵引装置组成[8],整机结构示意图如图2所示。

图2 浆膜喷洒机整机结构示意图

喷洒装置主要由喷杆、喷杆支架和喷头组成,如图3所示。喷洒装置是浆膜喷洒机的执行装置,进行喷洒作业时,泥浆泵将配制好的浆液输送至喷杆中,高压浆液经过喷头的细化和破碎,以小颗粒雾状液体均匀喷洒至地表[9],形成一层厚度适中连续完整的生物质地膜。由于浆膜喷洒机左右喷杆跨度过大,在工作时喷杆容易出现摆动及弯曲变形,造成药液飘散,影响喷洒质量,在喷杆下方安装喷杆支架,限制喷杆的运动。

图3 喷洒装置结构示意图

支撑装置主要由支撑架、拉杆架和喷杆固定架组成,如图4所示。该装置是维持整机稳定的重要部件。由于左右喷杆跨度太大,当浆膜喷洒机工作时,来自地面的高低起伏和喷杆与浆液自身的重力会引起喷杆的弯曲与摆动,造成浆液的飘散,通过支撑装置约束左右喷杆,以提高整机的稳定性。该装置主要由喷杆、连接法兰、喷杆支架组成,喷杆之间通过法兰连接,防止喷杆在工作过程中发生形变,在喷杆下方安装喷杆支架,喷杆支架由50×30的槽钢制成,两个支架间隔为300 mm,支架下端安装仿形地轮,在喷洒过程中喷杆支架随着喷杆一起向前运动,支撑喷杆避免发生变形的同时,通过仿形轮的自我调节作用使喷杆始终与地面保持一定的距离,避免浆膜在喷洒过程中喷头距离地面高度变化造成喷洒不均匀现象。

图4 支撑装置结构示意图

牵引行走装置主要由机架、牵引架和行走轮组成,如图5所示。浆膜喷洒机的动力来源于拖拉机驱动,工作过程中通过拖拉机与牵引架铰接,从而驱动行走轮带动整机运行,牵引架由100×100的方钢焊接而成,固定在机架悬梁上,牵引架的牵引结点与拖拉机的动力中心在同一直线上,使浆膜喷洒机在前进过程中与拖拉机保持平行,不发生偏斜,保持喷洒幅宽稳定,不发生重洒和漏洒[10-11]。

图5 牵引行走装置结构示意图

行走轮安装在牵引架下方,为了减轻整体的重量,使运动平稳,减少噪声,避免行走过程中出现打滑现象,行走轮采用橡胶制成,并对表面进行花纹包覆。

1.3 主要参数

该机械主要针对大面积地块液态膜浆喷洒时,出现喷洒不均匀、效率低、范围小等问题。主要技术参数见表1[12]。

表1 浆膜喷洒机主要技术参数

1.4 工作原理

浆膜喷洒机在工作时,整个装置通过牵引架与配套拖拉机铰接,由拖拉机牵引驱动行走轮支撑整机在地面行走。由于整机左右跨度过大,为了防止喷杆在运行过程中产生变形和晃动,支撑装置上的吊环通过钢丝约束左右两侧喷杆,同时在喷杆下方安装喷杆支架,支撑喷杆具有缓冲装置,随着地面的起伏调节自身的限深弹簧,控制喷头距离地面的高度,浆液储存在浆液罐中由拖拉机运载,浆液罐中的浆液由高压泥浆泵抽取并通过橡胶软管输送至浆膜喷洒机浆液输入口,在高压挤压下进入左右两喷杆,随着拖拉机的前进,从喷头喷洒至地面,形成一层厚度均匀适宜的地膜。

2 主要工作部件设计及参数确定

2.1 扇形喷头的设计

喷头是浆膜喷洒机的重要组成部件,喷头的性能决定了喷洒质量的优劣,由于浆膜的主要成分为牛粪和秸秆纤维,呈黏稠状液体,容易粘合,采用反射式扇形喷头容易造成喷头堵塞,采取缝隙式扇形喷头浆液容易飘散,影响喷洒质量[13],因此结合缝隙式喷头和反射式喷头的特点,设计一种缝隙式反射喷头,可以将浆膜雾化成小颗粒液体,呈矩状面积均匀喷洒在地面上,喷头结构如图6所示。

图6 喷头结构

扇形喷头主要由锥形喷嘴、喷管和扇形挡板组成,锥形喷嘴具有细化浆液能力,防止浆液堵塞喷头。浆液通过喷嘴时,在高压强作用下,浆膜与喷嘴内壁撞击挤压,使浆膜呈雾状小颗粒液体,扇形挡板可以二次细化浆膜,防止浆膜板结,同时引导集中于一侧喷施,防止浆膜飘散,造成喷洒缺漏现象。喷头的直径决定浆膜喷洒的厚度,喷洒厚度过大,浆膜板结,影响作物出苗;厚度过小,浆膜容易龟裂,过早降解,难以起到保温保水的作用,影响作物的产量。对比作物的生长周期和不同厚度浆膜的自然降解周期,要求在作物生长周期内浆膜保存完整,通过试验确定浆膜的最佳厚度为5 mm。根据该机的工作效率和浆膜的喷洒厚度,利用喷头流量公式计算浆膜喷洒机的喷头直径[14]如式(1)所示:

D=Q0.658×10×ρ×n×η

(1)

式中:D为喷头直径(mm);n为喷头个数;ρ为喷射压力(bar);Q为喷洒流量(L/h);η为喷头效率系数,η=1.05~1.1。

喷头流量可根据浆膜喷洒机的工作效率得到,喷洒流量Q为7 500 L/min,根据选用的泥浆泵型号可知,喷头喷洒压力为0.6 bar,喷头个数为14,喷头效率系数选取1.1。

从式(1)可得:

D=75 000.658×6×14×1.1

(2)

试验表明,除了喷嘴直径外,喷头的渐缩角和喷嘴内壁粗糙度也对喷洒质量具有重要影响。喷嘴渐缩角,又称内腔锥角,设计的喷嘴近似圆锥形收缩管,锥角收缩管对浆膜为水力摩擦,摩阻系数小,可使喷射压力增大,不易堵塞喷头,浆液细化彻底,取喷头的内锥角为45°。通过喷头的浆液为高速水流,其速度为20 m/s以上。对于喷嘴而言,流体粗糙将会破坏喷嘴内壁,增大压力损失,如果浆液细化不彻底,容易堵塞喷头,影响喷洒质量,通过查阅相关资料,选取喷嘴内壁表面粗糙度为▽5。

2.2 喷杆的设计与强度校核

2.2.1 喷杆的结构设计

浆膜喷洒机在进行喷洒作业时,喷杆固定在机架的两侧,浆膜通过泥浆泵输送至喷杆腔内,通过喷头将浆膜喷洒至地表。喷头的喷洒质量,不仅与喷头直径有关,喷杆容量的大小对喷洒质量也有重要影响,喷杆为喷头提供浆液,若喷杆容积过大,进入喷头的浆液增大,会造成喷头的堵塞,若喷杆容积过小,为喷头提供的浆液过少,造成喷洒压力不足,出现喷洒缺口现象。因此,喷杆截面尺寸应与喷头和整机的参数相配套,根据浆膜喷洒机喷洒浆膜流量和选取的泥浆泵,利用截面流量公式,对喷杆截面进行计算,如式(3)所示[15]:

Q=μ×A2Pρ

(3)

式中:Q为喷洒流量(m3/s);μ为流量系数,μ=0.6~0.65;A为面积(m2);P为喷杆压力(bar);ρ为浆膜密度(kg/m3)。

由整机工作效率可知喷洒流量为0.125 m3/s,喷杆截面形状为圆形,取流量系数为0.65,根据喷头压力可知,喷杆内部压力为15 000 bar,浆膜密度取0.6 kg/L。

从公式(2)可知:

A=Qμ×2Pρ

(4)

计算可得A=0.027 m2,已知喷杆的截面积为0.027 m2,利用圆的面积公式S=πr2,即可计算出喷杆的直径为94 mm。根据浆膜喷洒机设计要求,左右两侧喷杆总长度为40 m,根据整机作业效率,计算出喷杆直径为94 mm,由于喷杆纵向尺寸远大于径向尺寸,在工作过程中会出现弯曲变形现象,从而造成浆膜飘洒,影响喷洒质量,为了满足工作要求,对喷杆进行结构设计并进行强度校核。喷杆结构示意图如图7所示。

图7 喷杆结构示意图

喷杆装置由喷杆支架、喷杆、吊环和法兰组成,为了保证喷洒均匀性、压力的充足性以及喷杆的防腐蚀性,喷杆采用内径为93 mm、壁厚为10 mm的镀锌无缝钢管制成。根据浆膜喷洒机的设计要求,两侧喷杆的总长度为40 m,所以整机喷杆由上述规格的钢管拼接组成,两相邻喷杆之间通过法兰连接,由于整机喷杆跨度过大,工作时受自身振动和来自地面的激励作用喷杆将出现摆动、弯曲变形等现象,故在喷杆下方安装喷杆支架,两个支架间的间隔为300 mm,以约束固定喷杆,防止喷杆在工作过程中变形弯曲,影响喷洒质量,同时在喷杆上安装吊环,通过钢丝与机架连接,限制喷杆上下摆动,保证整机平稳运行。

2.2.2 喷杆的强度分析

为保证喷杆工作的稳定和可靠性,对喷杆进行弯曲正应力强度和弯曲切应力校核。

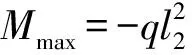

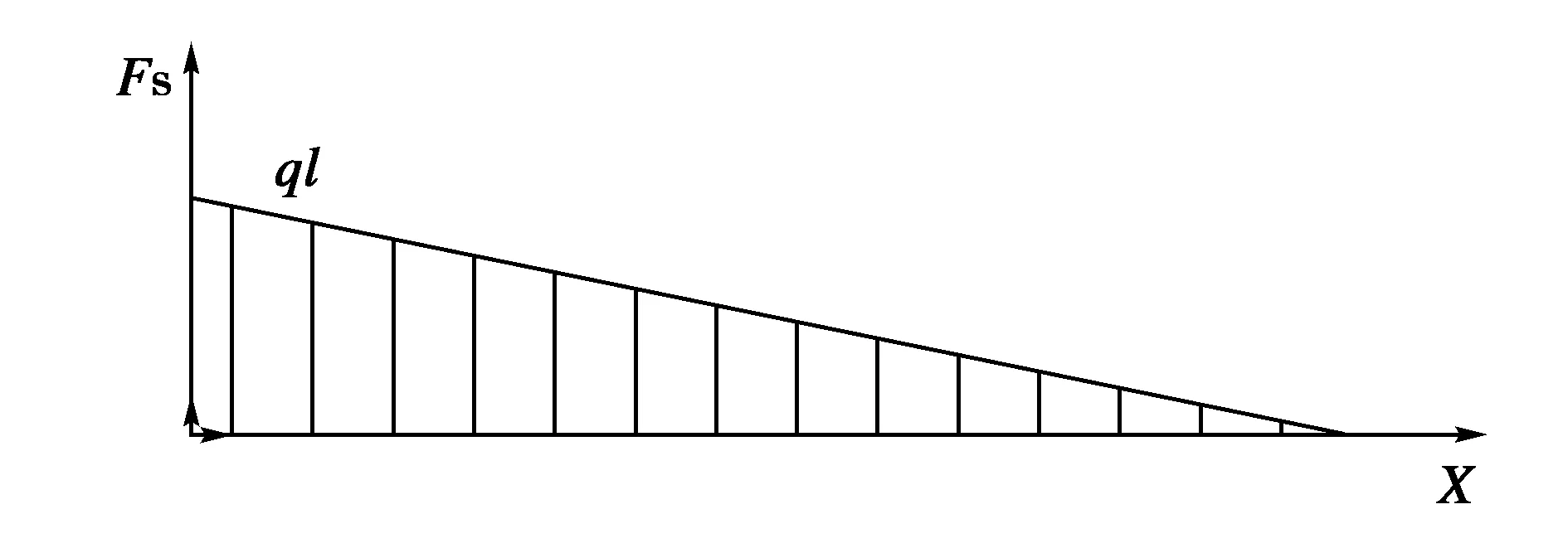

均布载荷作用下喷杆受力分析示意图如图8所示。

图8 均布载荷下喷杆受力分析

喷杆的一端固定在喷杆支架上,一端悬空,固定端约束了喷杆的移动和转动,产生铅垂约束力FRA和约束力偶MA,由平衡方程∑Fy=0和∑FA=0得:

FRA=ql

(5)

MA=q2l2

(6)

根据所选坐标系,计算剪力FS和弯矩M:

FS(x)=q(l-x)(0 (7) (8) 喷杆在重力作用下的剪力图如图9所示,弯矩图如图10所示。 图9 喷杆剪力图 图10 喷杆弯矩图 浆膜喷洒机一侧喷杆的长度为30 m,在喷杆下方安装喷杆支架,支架间距为5 m,喷杆在工作过程中受到自身重力和喷杆内腔浆液的重力,校核时选用安装喷杆支架的一部分即可反映整个喷杆形变特征。工作过程中喷杆的载荷为30 N/m,镀锌合金的许用应力为σ=123 MPa,切应力为τ=100 MPa。 W=πd332=8 358 mm3 (9) 根据喷杆的受力图可得固定约束力FRAql=0.15 kN: (10) 由弯曲正应力强度条件可得: [σ]≥MmaxW=0.04 MPa (11) 由圆形截面梁的切应力公式: τ=4FS3πR2 (12) 得: τ=2.8 MPa<[τ] (13) 通过校核,采用该规格镀锌钢管能同时满足正应力和切应力强度条件。 浆膜喷洒机喷杆工作过程中所承受的载荷主要为喷杆内壁的浆液和自身重力,喷杆的强度性能对喷洒质量有重要的影响。为了避免由于喷杆的弯曲和变形造成浆液随喷杆变形产生偏移而影响喷洒质量[15],有必要对喷杆进行强度分析。通过ANSYS软件对喷杆进行仿真,绘制应力应变图,分析喷杆在工作过程中产生的形变和应力是否影响整机正常作业。 浆膜喷洒机的喷杆由左右两部分组成,喷杆的一端通过法兰与机架固定,一端悬空下面安装喷杆支架进行支撑,在整机行走和工作过程中喷杆的位姿状态变化不大。为了简化模型,提高计算速度,只需对喷杆支架末端无支撑部分进行强度分析,并忽略焊缝和螺栓孔对喷杆性能的影响。按设计要求用SolidWorks软件建立喷杆实体模型如图11所示,导入ANSYS软件中。 图11 喷杆三维实体模型 综合考虑优质廉价、便于加工,同时能保持优良的机械性能,不易变形、不易氧化等要求,喷杆材料选用镀锌合金钢,材料参数如下:弹性模量850 MPa,密度6.6 g/cm3,泊松比0.3。拉伸屈服强度285 MPa,拉伸极限强度260 MPa,网格类型为四面体网格。根据喷杆装配方式和工作条件,对其进行约束,由于喷杆一端由喷杆支架固定,无法实现平移和转动,一端悬空,因此将喷杆一端设为固定端约,末端无约束[16]。 喷杆在工作中所受的载荷来源于自身重力和喷杆内浆膜的重量,喷杆外径为73 mm、壁厚为5 mm的镀锌合金管,仿真部分长度为11 m,基于上述条件,喷杆所受的载荷为: Fg=M1+M2 (14) M1=V1ρ1g (15) (16) 式中:V1为喷杆体积(m3);r1为喷杆外径(mm);r2为喷杆内径(mm);h为喷杆长度(mm);ρ1为喷杆密度(kg/cm3)。 M2=V2ρg (17) (18) 式中:V2为喷杆内腔体积(m3);r2为喷杆内径(mm);h为喷杆长度(mm);ρ2为喷杆密度(kg/cm3)。 根据计算得: Fg=1 000 N 有限元分析结果可以客观准确地表明喷杆的参数特性,为喷杆的设计提供参考依据。通过分析得到喷杆的总变形分析云图和变形位移图,分别如图12、图13所示,根据喷杆的颜色分布可以看出在载荷作用下喷杆的应力形变分布情况[17-19]。 图12 喷杆应力云图 图13 喷杆变形位移图 通过有限元分析可知: (1)产生最大应力时,喷杆处所受到的应力为42 MPa,低于材料的屈服应力,喷杆的强度满足使用要求,不会产生塑性变形,但最大应力出现在连接喷杆的螺栓上,应力值为360.14 MPa,应力较为集中,在工作过程中容易折断,故应改变两喷杆的连接方式或采用更高强度的材料连接。 (2)从图13可以看出喷杆的最大变形位移为11 mm,变形集中在两支撑架中间喷杆中部,此处为喷杆的薄弱点,当喷杆正常工作时,喷杆变形远小于喷杆长度,故能保证整机的正常运行。 (3)喷杆的最小安全系数为2.423,满足安全系数要求。 于2018年3月在甘肃省张掖市完成样机制造并进行田间试验,选取了20亩试验田并且平均分成三块,一块进行浆膜覆盖,一块普通地膜覆盖,一块无膜覆盖,并在三块试验田上种植玉米。进行浆膜覆盖作业时,浆膜喷洒机由拖拉机牵引行走,配套动力为25 kW,作业速度为8 km/h。 试验完成后,根据液态地膜喷洒标准对该浆膜喷洒机进行性能检验,主要测定浆膜喷洒机喷洒浆膜的厚度、均匀度和降解速度,并将三块试验田种植玉米的产量、出苗情况、生长状态以及土壤温度、土壤湿度进行对比分析,验证浆膜喷洒质量的同时也考查该浆膜在保温、吸热、透水、防风固沙等方面的性能,以及对作物生长、出苗产量的影响。 在浆膜喷洒机喷洒质量验证时,随机在浆膜喷洒区域内标记10个位置进行浆膜厚度和均匀性测定。并在标记位置选取面积为1 000 mm×1 000 mm的区域观察浆膜自然降解周期,根据玉米的生长特性,其生长周期为一般为5~6个月,浆膜的降解周期从覆盖时间计算,直到浆膜出现龟裂大面积地表裸露,浆膜颗粒粉末化现象结束,对比两个周期,判断浆膜分解周期是否满足需要。 观察整个浆膜喷洒区域,连续且覆盖紧密,无明显裂开和堆积现象,对标记的10个位置进行浆膜铺盖厚度测量,结果表明浆膜覆盖厚度最小值为7 mm,最大值为12 mm,覆盖厚度比较均匀集中,最小厚度值大于要求覆盖厚度。根据浆膜分解状况可知,在浆膜覆盖厚度最小处,即厚度为7 mm处,从浆膜覆盖到出现龟裂、地表裸露现象的时间最短,周期为7个月,在膜覆盖厚度为12 mm处降解时间为10个月,以上说明浆膜降解周期大于作物生长周期,能在作物生长周期内保温保水,提供肥力。在选取面积、种植数量、光照水温条件均相等的情况下,以及降水和种子质量相同情况下,对比三块试验田玉米的出苗率,覆盖浆膜地块玉米出苗率为92%,覆盖普通地膜玉米出苗率为89%,露天种植玉米出苗率为85%,对比裸露地块和覆盖浆膜地块土壤的水分温度,可知覆盖浆膜的土壤温度比裸露地块土壤高2 ℃,含水量高20%。 试验结果表明,该浆膜喷洒机进行规模喷洒覆盖时,喷洒均匀,厚度适中,降解周期满足对地膜的使用要求,而且喷洒的浆膜不仅具有普通农用地膜的增温、保墒、保苗作用,同时拥有强大的粘附能力,可将土粒联结成理想的团聚体,防风固沙保护作物幼苗,提高作物的出苗率,同时可改良土壤团粒结构,改善土壤通透性,成为土壤改良剂。试验现场如图14所示。 图14 试验现场 基于液态地膜全面覆盖模式,重点解决普通液态地膜成本较高、喷洒厚度不均匀、喷头易堵塞以及秸秆焚烧和家畜粪便对环境造成污染等问题,设计了浆膜喷洒机,该机可将以牛粪和废弃秸秆为原料制作的液态膜浆通过特制喷头均匀喷洒至地表,形成一层厚度适中、降解周期稳定、成本低廉,并且可以保温、吸热、透水、防风固沙的有机地膜。 (1)通过理论分析与仿真计算相结合的方法,对该机的喷头和喷杆进行结构设计,确定喷杆内径为93 mm,长度为40 000 mm,喷头直径为20 mm,喷头个数为14个,喷头间距为3 000 mm,喷洒流量为450 m3/h,喷杆在工作时所受的弯曲正应力为0.04 MPa,切应力为2.8 MPa,产生的最大应力为41 MPa,最大变形量为11 mm,以上均满足材料许用值。 (2)田间试验表明,浆膜喷洒机喷洒浆膜的厚度为7~12 mm,最小降解周期为7个月,大于作物的生长周期,能为作物的生长保水保温,提供肥力,在该机喷洒的浆膜地块上种植玉米,出苗率为92%,土壤温度提高2 ℃,含水量增加20%,生产率约为5 hm2/h,田间性能指标满足对液态地膜覆盖的标准和要求。

3 喷杆的有限元分析

3.1 模型建立

3.2 材料定义与约束

3.3 载荷添加

3.4 有限元分析结果

4 田间试验

4.1 试验条件

4.2 试验方案与方法

4.3 试验结果分析

5 结论