硫化铜精矿加压浸出降酸工艺及试验分析

王恒辉

(长沙有色冶金设计研究院有限公司,湖南 长沙 410001)

铜是世界上产量规模第二的有色金属,广泛应用于电气、轻工、机械制造、建筑工业、国防工业等领域[1-3]。 全球约80%以上的铜是以硫化铜精矿为原料采用火法产出,中国的火法铜产量更是达到97%以上,湿法铜产量不足3%,且以原生铜为主[4]。 但火法冶炼硫化铜精矿的硫酸产量约4 倍于铜金属量,在硫酸销路不畅的国家和地区(如蒙古、伊朗、南非等),传统的火法冶炼技术难以适应当地资源的开发[5-6]。

加压浸出具有金属综合回收率高、反应时间短、规模灵活等优点,过程中硫以硫磺或硫酸根形式进入渣或溶液中,避免了过程中二氧化硫的产出[3-4]。该技术对物料适用性强,可就地建设冶炼厂,降低运输及生产成本。 国内的加压湿法炼铜还处于试验研发阶段,未实现工业化。 国外仅有少量采用Fe3+浸出辉铜矿的工程案例,如澳大利亚西部金属公司的Mount Gordon 工艺和老挝的Sepon 工艺。 美国Bagdad 氧压浸出工艺和赞比亚Kansanshi 氧压浸出工艺则是采用高温加压(反应温度高于200 ℃,操作压力大于3 MPa)处理黄铜矿,该矿石的主要矿相为黄铜矿(CuFeS2)和黄铁矿(FeS2)[7],为实现黄铜矿中Cu 的高效溶出,须破坏其晶体结构,所需的压力和温度条件较高,而非有利于单质硫形成的中温(反应温度约150 ℃)加压浸出[8]。

铜精矿经高温加压处理后,绝大部分硫不可避免会被氧化为硫酸,因此需要联合采用堆浸工艺来消耗多余的硫酸。 此外,该技术还会导致浸出液终酸高,进而造成后续中和工序渣量大、铜损失量大等问题,使得此技术的应用存在一定局限性。 因此,研究硫化铜精矿加压浸出降酸工艺以及合理的工艺流程,对于控制硫化铜精矿加压浸出液终酸酸度,减少中和渣排量以及降低铜损失具有重要意义。

1 加压浸出及硫化铜精矿浸出降酸原理

加压湿法冶金是指在加压条件下反应温度高于常压液体沸点的湿法强化冶金过程[9-10]。 它是一种相对高温高压的过程,其反应温度可达200 ℃以上,一般用于常压较难浸出的矿石。

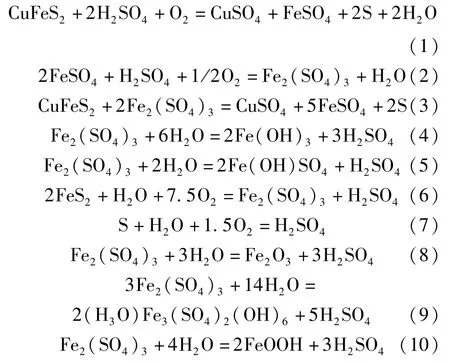

蒙古国是全球铜精矿市场上产量较多的几个国家之一,拥有额尔登特铜钼矿、查干苏布日嘎铜钼矿、奥尤陶勒盖铜金矿(OT 矿)等,本实验所用硫化铜精矿来源于额尔登特铜矿,其主要矿相为黄铜矿(CuFeS2)和黄铁矿(FeS2)。 在加压浸出过程中,主要涉及的铜矿物浸出以及产酸化学反应如式(1) ~(10)所示。

2 硫化铜精矿加压浸出降酸

2.1 降酸原理及降酸工艺

Lotens 等[11]认为硫化物中硫在加压浸出过程中经历了M2+/S2-→M2+/S-→M2+/S0→M2+/S+→M2+/S2+,而S+、S2+会发生水解,产生不稳定中间产物H2S2O2和H2SO2,这两种中间产物均易分解生成元素硫(S)和亚硫酸(H2SO3),其中生成的H2SO3经O2氧化会生成硫酸,进而推断在加压浸出过程中,硫化物中硫的最终产物仅有元素硫和硫酸。

由反应式(1) ~(10)可知,硫化铜精矿加压浸出过程中产酸的形式包括三种: ①黄铜矿(CuFeS2)中的硫元素经浸出反应生成单质硫,再被氧化生成硫酸;②黄铁矿(FeS2)中的硫元素经氧化生成硫酸;③浸出液中铁以赤铁矿(Fe2O3)、针铁矿(FeOOH)、酸性黄铁钒((H3O)Fe3(SO4)2(OH)6)或碱式硫酸铁(Fe(OH)SO4))等形式沉淀进入渣中,同时释放出硫酸,沉淀物不同,产出的硫酸量也不同。 上述三种产酸方式中,黄铁矿中的硫在加压条件下极易转化生成硫酸,而此部分产生的硫酸较难通过控制使其降低。 但是,黄铜矿中的硫可通过调节加压浸出过程的反应压力、温度、反应时间等条件,尽可能使其转化为单质硫。 溶液中铁离子以不同形式沉淀进入渣中,对溶液pH 值以及温度均有要求,此部分产生的硫酸也能较好控制。 在生产实践过程中,传统铜电积废电解液的硫酸浓度约为160 g/L,若直接作为硫化铜精矿的加压反应浸出剂,尽管能够满足铜的高浸出率,但浸出液终酸过高,会造成后续中和工序石灰或氧化铜焙矿用量大,中和渣量及铜损失量大等问题。

基于上述产酸原理和控酸特点,本工艺于中温中压条件(140 ~160 ℃,1.2 ~1.5 MPa,满足铜高效溶出的同时,且符合单质硫易于产生的热力学条件),将加压浸出液返回配制矿浆,可降低加压浸出过程的始酸,加压铜浸出反应完成后,也能够进一步降低加压浸出液的终酸,减少了后续中和工序石灰石用量,起到了减少中和渣带走铜损失量的目的。主要工艺流程如图1所示。

图1 降酸工艺流程图

2.2 降酸步骤

1)磨矿与矿浆配制。 将硫化铜精矿加水细磨后(矿浆浓度约65%,粒度<15 μm 超过90%),加入废电解液,与返入的加压浸出液进行矿浆配制,其中硫化铜精矿细磨后的料浆、废电解液、加压浸出液的加入流速比为(2~4)kg/h∶(6 ~9)L/h∶(5~7 L)/h,矿浆在配制过程中,须控制液固比为(3~5)∶1。

2)硫化铜精矿加压浸出。 将配制好的矿浆泵入高压釜,同时载入高纯氧气,设置加压浸出温度为140 ~160 ℃,浸出压力1.2 ~ 1.5 MPa,浸出时间2.0 ~3.0 h;反应完成后,浸出液终酸H2SO4小于30 g/L,再将40% ~50%的浸出液返回矿浆配制,剩余的加压浸出液进入后续中和工序。

3)石灰石中和。 加压浸出液采用石灰石中和至pH 值2.5 ~3.5,所得中和上清液送电积工序,生产电积铜,中和渣堆存或外售。

2.3 技术特点

1)本工艺系统上增加了加压浸出液返回上一工序的循环环节,直接降低了整个体系中溶液产出率,相应减少了废电解液的循环量,但总循环体积不变,铜的直收率将保持不变。

2)本工艺将加压浸出液返回矿浆配制工序,从源头降低了加压浸出过程反应始酸,在加压浸出反应完成后,可控制所得加压浸出液终酸H2SO4小于30 g/L,进而减少后续中和工序中和剂(石灰石)用量,达到降低中和渣带走铜损失量的技术效果。

3)中温中压条件有利于硫化铜精矿中铜的高效浸出,也能有效控制元素硫的氧化,再通过加入适量的表面活性剂木质素磺酸钙,可改善硫磺包裹含铜矿物现象,大大提高含铜矿物中铜的浸出效率。

3 试验分析

将硫化铜精矿(Cu 22.97%,Fe 28.69%,S 30.05%)加水细磨后,加入废电解液调浆,同时返入加压浸出液,返入量为产出体积的40% ~50%,控制液固比(3 ~5)∶1配制矿浆,将配制矿浆泵入高压釜,同时通入氧气,控制氧压浸出温度为140 ~160 ℃,压力1.2 ~1.5 MPa,反应时间2.0 ~3.0 h。反应后矿浆经降温降压处理后进行液固分离,产出加压浸出液,将其部分或全部送后续中和工序,采用石灰石中和至pH 值2.5 ~3.5,中和上清液送电积生产电积铜。 试验中,进行了2 组浸出液循环和2组浸出液未循环配液的试验,具体试验技术参数及结果如表1所示。

表1 加压浸出降酸试验技术参数及结果

对比试验1 与试验3,试验2 与试验4 可知,在反应温度、压力、反应时间相同的情况下,将40% ~50%的加压浸出液返回进行配料,再经加压浸出后,其铜的浸出率相差不大,均高于98.5%。 但经过增加了加压浸出液返回工序后,所得浸出液的终酸可由80 g/L 左右降至30 g/L 以内,降酸效果显著。 比对中和剂用量以及中和渣含铜量也能反映出,增加加压浸出液系统循环后,还可以大幅度降低石灰石用量,同时也能降低中和渣带走的铜损失量。

4 结论

为解决传统湿法炼铜加压浸出液酸度高、后续中和工序中和渣量及铜损失量大的技术难题,本文根据硫化铜精矿加压浸出过程中的产酸机理,设计了一种清洁环保、工业易操作的硫化铜精矿加压浸出降酸工艺,并对其进行了试验,得出以下结论。

1)该工艺在系统上增加了加压浸出液返回上一工序的循环环节,直接降低了整个体系中溶液的产出率,相应减少了废电解液的循环量,但总循环体积不变,铜的直收率保持不变。

2)该工艺将加压浸出液返回矿浆配制工序,从源头降低了加压浸出过程反应始酸,在加压浸出反应完成后,可控制所得加压浸出液终酸小于30 g/L,减少了后续石灰石用量,同时起到了降低中和渣带走铜损失量的技术效果。

3)中温中压条件有利于硫化铜精矿中铜的高效浸出,也能有效控制元素硫的氧化,辅以适量的表面活性剂木质素磺酸钙,可改善硫磺包裹含铜矿物现象,大大提高了含铜矿物中铜的浸出效率。

4)通过细磨、反应料浆(矿浆、废电解液和40% ~50%的返回浸出液)配制、加压铜浸出、中和等工序,实现了铜浸出率98.5%以上,浸出液终酸低于30 g/L 的技术效果,浸出液再经中和后,中和渣含铜低于1.5%。