磁场协同效应对铜电解液蒸发结晶的影响

关甫江,姚夏妍,李学国,杨富荣,牛永胜,鲁兴武,程 亮,李俞良

(1.白银有色集团股份有限公司,甘肃 白银 730900;2.西北矿冶研究院,甘肃 白银 730900;3.甘肃省有色金属冶炼新工艺及伴生稀散金属高效综合利用重点实验室,甘肃 白银 730900)

电解液中Cu2+浓度是影响铜电解过程中阴极铜质量的关键指标,通常来讲,阳极溶解速度大于阴极铜析出速度会导致电解液中Cu2+浓度不断升高,一旦电解液中Cu2+浓度超标,将促使CuSO4·5H2O晶体析出并黏附在阳极表面,导致槽电压升高。 同时,在电解液循环过程中,特别是当温度降低时CuSO4结晶量增加,导致管道堵塞现象出现,反过来又加剧了浓差极化的趋势,如此周期性往复循环下去,最终会提高电解液的密度与黏度,增加阴极铜长粒子的机会[1-3]。 因此,如何保证电解液中Cu2+浓度处于生产要求范围一直是铜电解精炼工艺研究的热点和难点。

磁处理因其成本低、操作方便、易屏蔽等优点引起了各国科学家的重视,通过调节强磁场强化化学反应已成为强磁场领域的一个热门课题。 研究发现:在静磁场上施加一定频率与交变的射频场,整个系统便会出现共振吸收现象,当由射频场提供的能量被原来位于低能态的原子核磁矩瞬间吸收后,将促使那些低能态的原子源源不断地发生跃迁到高能态,学界将这种由共振吸收原因而出现的能量跃迁现象命名为核磁共振[4-5]。 通常情况下,如果没有施加强磁场,原子核自旋系统便会处于一种稳定状态。 绝大部分的核磁共振现象都是在高场下出现的,此时,磁化矢量会逐渐偏离静磁场方向,并且磁化时间越长,磁化矢量缓慢偏离静磁场的程度就会越严重[6]。 在相位上,不同原子核的自旋系统内部之间会产生能量耦合,从能量守恒的角度来分析,这种交换的结果是原子核系统因为共振将吸收的能量全部释放出来[7-8],在铜电解液蒸发结晶过程中,这些能量可能会促进CuSO4的形核过程。

基于此,本文设计了强磁场循环系统磁化铜电解液的实验装置,并开展磁场协同作用对电解液蒸发和冷却时电解液蒸发率以及结晶物质量影响的实验。 在确定恒定磁场强度的条件下,分析流速和磁化时间对铜电解液蒸发结晶过程的影响,并分析强磁场作用下磁化时间和流速与铜电解液发生共振的内在机理。

1 实验装置和实验方法

1.1 实验装置

强磁场作用于铜电解液蒸发结晶过程的实验装置包括磁化实验装置和蒸发实验装置两部分。

磁化实验装置由贮液槽、循环泵、阀门、流量计、强磁场设备以及部分管道组成,整个装置通过循环管道构成循环系统。 磁化循环系统的磁场强度在0 ~3 T 范围内可调;流速v控制在0 ~1.2 m/s 范围内,可通过超声波流量计测量,其大小由阀门调整。超声波流量计由江苏美安特自动化仪表有限公司提供,强磁场装置的磁感应强度为3 T,贮液槽与管道连接的地方需添设过滤装置,以防管道堵塞。 磁化实验装置如图1所示。 蒸发装置主要由加热盘、石棉网和烧杯组成。

图1 实验装置示意图

1.2 实验方法

实验所用的铜电解液取自白银有色集团股份有限公司(以下简称“白银有色”)电解车间,将电解液密封保存放置一周,保证添加剂失效,铜电解液主要由铜、砷、锑、铋、镍、铁、锌等离子以及硫酸分子构成,其浓度如表1所示。

表1 电解液主要成分 mol/L

开始磁化实验时,需量取500 mL 的电解液注入贮液槽,然后启动循环泵,通过阀门调控流速至设定速度,铜电解液由贮液槽以设定流速通过强磁装置,进行磁化铜电解实验。 本实验设定的流速依次为0 m/s、0.3 m/s、0.6 m/s、0.9 m/s 和1.2 m/s。 设定的磁化时间依次为0 s、0.25 s、0.5 s、1.25 s 以及1.5 s。磁化过程完成后,将电解液取出放置于烧杯中加热至90 ℃进行蒸发,蒸发1 h 后关闭加热盘自然冷却36 h,同时测量电解液的初始体积与剩余体积以及结晶物重量。

2 实验结果与分析

2.1 磁场强度对铜电解液蒸发过程的影响

控制实验条件:铜电解液流速0.3 m/s,磁化时间1.5 h,蒸发温度90 ℃。 分别设置磁场强度为0 T、1 T、2 T、3 T,考察其对铜电解液蒸发过程的影响,实验结果如图2所示。 由图2可以看出,磁场强度对铜电解液蒸发过程的影响比较明显。 铜电解液蒸发率随着磁场强度的增加而增加,在磁场强度为0 T 时,即电解液未经过磁化直接进行加热蒸发,蒸发率为68% ;当磁场强度为1 T,蒸发率达到70.5%;当磁场强度为2 T 时,电解液的蒸发率达到79.6%;当磁场强度为3 T 时,电解液的蒸发率达到极大值,为87%。 因此,确定铜电解液蒸发过程的最佳磁场强度为3 T。

图2 磁场强度对铜电解液蒸发过程的影响

2.2 磁化时间与磁化流速对铜电解液蒸发过程的影响

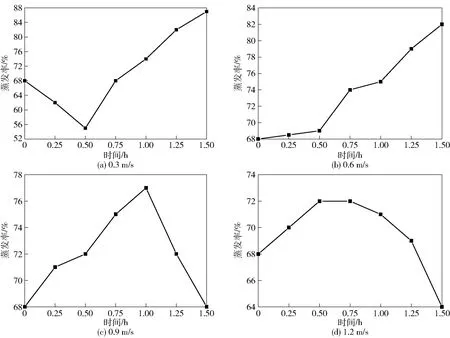

控制实验条件:磁场强度为3 T,磁化流速为0.3 m/s,蒸发温度为90 ℃。 分别设置磁化时间为0 h、0.25 h、0.5 h、0.75 h、1.0 h、1.25 h、1.5 h,考察磁化时间对铜电解液蒸发率的影响,实验结果如图3(a)所示。

与上述实验步骤相同,其他实验条件不变,分别改变磁化流速为0.6 m/s、0.9 m/s、1.2 m/s,考察磁化流速对铜电解液蒸发率的影响,实验结果如图3(b) ~(d)所示。

图3 强磁场条件下磁化时间和磁化流速对铜电解液蒸发过程的影响

由图3(a)可以看出,磁化时间对铜电解液蒸发过程的影响比较明显。 在磁化流速为0.3 m/s 的条件下,磁化时间t为0 时,即电解液未经过磁化直接进行加热蒸发,蒸发率为68%;磁化时间为0.5 h,蒸发率降低至55%;随着磁化时间的不断延长,电解液的蒸发率逐渐增大,当磁化时间为1.5 时,电解液的蒸发率达到极大值87.5%。

结合图3(b) ~(d)可以看出,磁化流速对铜电解液蒸发过程的影响比较明显。 当磁化流速为0.6 m/s 时,电解液的蒸发率随着磁化时间的增加而增加,当磁化时间为1.5 h 时,电解液的蒸发率达到极大值,为82%;当磁化流速为0.9 m/s 时,电解液的蒸发率随着磁化时间的增加出现先增加后降低的趋势,当磁化时间为1.5 s,电解液的蒸发率与未经磁化的电解液的蒸发率相同,为68%;当电解液的流速为1.2 m/s 时,电解液蒸发率随时间的变化趋势与流速为0.9 m/s 的趋势相同,不同的是,当电解液的磁化时间为1.5 h 时,电解液的蒸发率为64%,小于未经磁化时电解液的蒸发率。

综上所述,当磁场强度相同时,不同的磁化时间与磁化流速时对电解液蒸发率的影响不同,流速越小,磁化时间越长,越有利于电解液的蒸发过程,当流速超过0.9 m/s 时,磁场会抑制电解液的蒸发过程。 即磁场促进电解液蒸发过程的最佳参数为磁场强度3 T,流速为0.3 m/s,磁化时间为1.5 h。

2.3 磁化时间与磁化流速对铜电解液冷却过程的影响

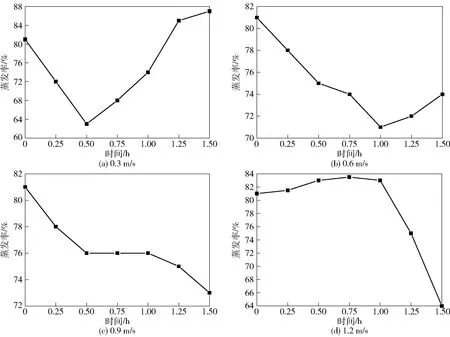

控制实验条件:磁场强度为3 T,磁化流速0.3 m/s,蒸发温度90 ℃。 分别设置磁化时间为0 h、0.25 h、0.5 h、0.75 h、1.0 h、1.25 h、1.5 h,考察磁化时间对铜电解液冷却过程的影响,实验结果如图4(a)所示。

与上述实验步骤相同,其他实验条件不变,分别改变磁化流速为0.6 m/s、0.9 m/s、1.2 m/s,考察磁化流速对铜电解液冷却过程的影响,实验结果如图4(b) ~(d)所示。

由图4(a)可以看出,铜电解液冷却过程蒸发率与铜电解液加热过程时蒸发率的变化趋势相同。 在磁化时间t为0 时,电解液的蒸发率为81%;当磁化时间为0.5 h,蒸发率降低至63%;随着磁化时间的不断延长,电解液的蒸发率逐渐增大,当磁化时间为1.5 h 时,电解液的蒸发率达到极大值,为86%。

结合图4(b) ~(d)可以看出,不同磁化流速对铜电解液冷却过程的影响明显。 当磁化流速为0.6 m/s 时,电解液的蒸发率随着磁化时间的增加而降低,磁化时间为1 h 时,电解液的蒸发率达到极小值,为71%;当磁化流速为0.9 m/s 时,电解液冷却过程的蒸发率随着磁化时间的增加而逐步降低,磁化时间为1.5 h 时,电解液的蒸发率达到极小值,为73%;当电解液的流速为1.2 m/s 时,磁化时间为0 ~1 h 范围内,电解液的蒸发率的变化不大,但磁化时间在1 ~1.5 h 范围内时,电解液的蒸发率出现骤然下降的趋势,小于未经磁化时电解液的蒸发率。

图4 强磁场条件下磁化时间和磁化流速对铜电解液冷却过程的影响

综上所述,施加磁场后,在铜电解液冷却过程中,铜电解液的蒸发率出现不同程度的降低,但在不同磁化流速条件下,磁化时间对铜电解液冷却过程的影响不同。 当磁场强度相同时,磁场的存在只在小范围内促进电解液冷却过程的蒸发。 即磁场促进电解液冷却过程的最佳参数为磁场强度为3 T,流速为0.3 m/s,磁化时间为1.25 ~1.5 h,超过这个范围,磁场的存在总体上抑制电解液冷却过程的进行。

2.4 磁化时间对铜电解液结晶过程的影响

控制实验条件:磁场强度3 T,磁化流速0.3 m/s,蒸发温度90 ℃。 分别设置磁化时间为0 h、0.25 h、0.5 h、0.75 h、1.0 h、1.25 h、1.5 h,考察磁化时间对铜电解液结晶量的影响,实验结果如图5(a)所示。

与上述实验步骤相同,其他实验条件不变,分别改变磁化流速为0.6 m/s、0.9 m/s、1.2 m/s,考察磁化流速对铜电解液冷却过程的影响,实验结果如图5(b) ~(d)所示。

图5 强磁场条件下磁化时间和磁化流速对铜电解液结晶量的影响

由图5(a)可以看出,磁化时间对铜电解液结晶量的影响比较明显。 磁化时间t为0 ~0.5 h 时,磁场的存在降低了结晶物的质量;磁化时间为1 ~1.5 h时,磁场促进了铜电解液结晶过程,结晶物的质量增加了13 ~15 g。

由图5(b) ~(d)可以看出,不同磁化流速对铜电解液结晶量的影响比较明显。 磁化流速为0.6 m/s 时,结晶物的质量随着磁化时间的延长而逐步减少,当磁化时间为1.5 h 时,电解液中结晶物的质量由初始的75 g 降低至59 g;当磁化流速为0.9 和1.2 m/s 时,电解液结晶过程中结晶物的质量随着磁化时间的增加出现先降后增的趋势,当磁化时间为1.5 h 时,结晶物的质量均达到极大值,分别为78 g 与82 g。

综上所述,在不同磁化流速条件下,磁化时间对铜电解液结晶过程的影响不同。 当磁场强度相同时,磁场的存在只在小范围内可以促进电解液的结晶过程。 即磁场促进电解液结晶过程的最佳参数为磁场强度为3 T,流速为0.3 m/s,磁化时间为1.5 h。这与磁场促进电解液蒸发过程的最佳参数一致,这也说明磁场通过促进电解的蒸发过程来促进电解液的结晶过程。

3 强磁场协同作用于铜电解液蒸发结晶过程的机理分析

一定条件下,当铜电解液经过强磁场时,在水平磁感线作用下,水分子由于抗磁性会受到磁场梯度力的作用[9],其中磁场梯度力可表示为式(1);外场作用下单位体积内的自由能表示为式(2);经典电磁学单位体积内的能量表示为式(3)。

式(1) ~(3)中:E(z)为离子的磁能;χ为摩尔磁化率;n为离子的摩尔数;H(z)是位于位置z磁感应强度;F(T,P)、F0(T,P)分别为有外场作用下和无外场作用下单位体积的自由能;dE/dV是单位体积内的能量变化;B为磁感应强度;ε0为感应电动势;μ0为常数;E为能量。

由式(1) ~(3)可以看出,强磁场作用下,由于磁场梯度力的作用,单位体积铜电解液的自由能增加,并且单位体积内的能量随着磁场强度的增加而增加,因此,磁场可强化铜电解液的蒸发过程,正如图2所示,铜电解液蒸发率随着磁场强度的增加而增加。 同时,磁场能在液体中会引起附加磁矩,从而产生附加磁场和附加能量,这些附加量的综合作用会提高电解液的体系能量[9]。 最终增强了电解液的蒸发结晶。 另外,电解液经过强磁场后,由于磁场会与溶液发生共振,当磁场频率达到电解液的共振频率时,强磁场的能量将被电解液中的分子瞬时吸收,硫酸盐以及硫酸分子的活性均达到最大值,表达式见式(4)。

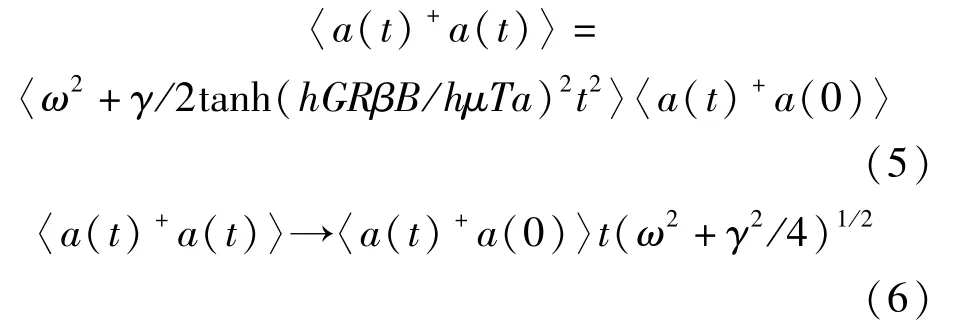

当恒定磁场强度与铜电解液中分子的转动能态发生共振时,强磁场频率的振动模式会达到极限值,磁场波动平均值见(5)式。 正常情况下,α(0)以频率ω波动。 强磁场条件下,当GRB>2kβμTa,波动频率会发生一系列变化,主要以(6)式为依据进行变化。

式(5) ~(6)中:〈a(t)+a(t)〉〈α(t)+|α(t)〉为强磁场区域的平均量子,表示磁场波动的平均值随时间变化的情况;t为时间;ω为分子频率;μ为相对磁导率;γ2为耦合项;G为增益系数。

因此,电解液与磁场发生共振时,磁场波动平均值与强磁场区域的平均量子数与时间成正比,时间越长,共振模式越强,在一定时间内,当波动频率达到一致或接近时将发生共振效应。

综上所述,强磁场作用下,电解液在力、磁、能以及共振的协同作用下促使体系能量和蒸发率增加,所以当磁场强度为3 T、流速为0.3 m/s、磁化时间为1.5 h 时,受磁场梯度力的作用,水分子的能量增加;同时,恒定磁场强度与铜电解液中分子的转动能态发生共振,硫酸盐以及硫酸分子的活性增加,强磁场频率的振动模式会达到极限值,电解液的蒸发结晶程度达到极大值。 但是流速太快,电解液与磁场的接触时间越少,发生共振的机会越少,所以流速越大,电解液的蒸发结晶程度越小。

4 磁场强化铜电解液结晶对阴极铜生产过程的影响

近年来,铜冶炼厂配入的低品质杂矿较多,导致入炉物料含杂较高,部分铜精矿中铅和锌的含量超过10%以上,致使粗铜产品杂质含量上升。 另外,生产企业处理固体粗铜品种较多,包括铅粗铜、铅黑铜、外购粗铜和外购阳极等,这些成分复杂的外来粗铜品质不一,给转炉操作控制带来了困难。 以上两个因素叠加,使得阳极铜工序的脱杂操作压力越来越大。 铜电解液的杂质含量过大,会增加电解液的电阻、密度和黏度,阻碍阳极泥的沉降和Cu2+的迁移,致使阳极溶解的不均匀性和电解液悬浮物的含量增加,促使电解液中Cu2+的浓度增加,造成浓差极化,从而影响电铜的质量,增加了阴极铜长粒子的机会,长粒子严重的阴极铜中杂质离子含量超标。因此,促进铜电解液蒸发结晶过程,降低电解液中的Cu2+浓度有利于降低浓差极化,提升阴极铜质量。白银有色在实际生产中,根据企业自身电解液成分得到的磁化较佳参数为磁场强度3T、流速0.3 m/s、磁化时间1.5 h。

5 结论

针对铜电解精炼工艺中Cu2+浓度难以处于生产要求范围的问题,本文对强磁场循环系统下电解液的蒸发结晶和冷却过程对结晶物质量的影响进行了实验,分析强磁场作用下磁化时间和流速对铜电解液蒸发结晶的影响,得出了以下结论。

1)强磁场协同作用于铜电解液时,恒定磁场强度与铜电解液中分子的转动能态会发生共振,并达到极限值,促进电解液的蒸发结晶和冷却,而且流速越小、磁化时间越长,越有利于电解液蒸发结晶和冷却。

2)蒸发结晶的最佳参数为磁场强度3 T、流速0.3 m/s、磁化时间1.5 h,在此条件下,电解液的蒸发率增加14%;冷却的最佳参数为磁场强度3 T、流速0.3 m/s、磁化时间1.5 h,在此条件下,电解液冷却过程的蒸发率增加5%,结晶物质量增加19.73%。

3)磁场强化铜电解液蒸发结晶过程可显著提高电解液净化效率,降低电积脱铜脱杂电耗,这将有助于减轻铜电解过程的浓差极化,促使铜电解液铜酸比例处于动态平衡状态,提高阴极铜质量,降低铜电解过程的能耗。