膜法水处理过程中水质预处理技术研究进展

朱惠良,陈 阳,邱晓鹏,武 桦,郑 兴,

(1.宜兴市产品质量和食品安全检验检测中心,江苏 宜兴 214205;2.西安热工研究院,西安 710054;3.西安西热水务环保有限公司,西安 710054;4.西安理工大学水利水电学院,西安 710054)

0 前 言

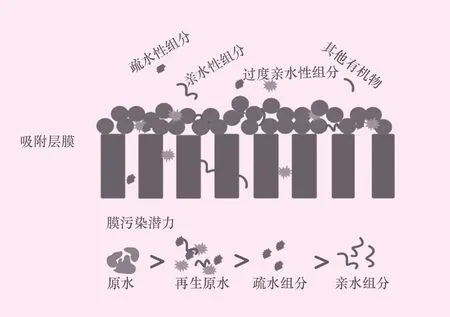

膜分离技术作为一项低能耗、高分离效率的环保工艺,现已广泛应用于废水处理、海水淡化、产品净化等水处理领域[1-2]。膜系统运行主要采用恒量(改变跨膜压差TMP使出水量恒定)或恒压(通过恒定的压力运行)两种方式[3]。随着运行时间的增长,恒量运行下跨膜压差会升高,而恒压运行下膜产水量会减小。这些现象表明有物质在膜表面或膜孔内沉积,形成了膜污染。

膜污染导致膜系统运行效率下降。首先,从能量消耗方面而言,微滤以及超滤膜的膜污染往往会使处理水跨膜压差提升至0.5个大气压甚至以上,从而导致能耗较初始运行能耗增加3~6倍。对于纳滤和反渗透而言, Judd 等人通过研究发现,膜污染会导致系统能耗增加20%左右[4]。其次,膜污染的增加会导致药剂消耗加大。朱建文等通过调查大型饮用水压力式膜系统发现,在膜系统运行中,药耗可占到9.68%,增加后可能占到运行费用的10%以上。此外,清洗频率增加,将会加速膜老化。而更换膜的成本费用在运营成本里占到了大约50%左右。这还不包括处理膜废弃物产生的费用。因此,关注并控制膜污染,对于维持膜系统的经济有效运行势在必行。

研究表明,膜污染发生的主要原因是由于进水中污染组份(微粒、有机物质、无机物质、微生物)[5-7]在一定的条件下彼此之间相互作用,或者它们与膜表面及膜孔内材料之间通过一定的物理化学作用结合而成。为此,膜前采用适当的预处理,降低污染物浓度,可有效减轻膜污染。本文将以目前常规使用的预处理方式为基础,重点介绍近几年来预处理技术的发展状况,为有效进行膜污染控制提供理论支撑与技术指导。

1 常规预处理方式

目前,常规预处理方式主要包括混凝、吸附、氧化以及预过滤4类。

(1) 混凝预处理

通过向处理水体中投加高价铁盐或铝盐,利用混凝机理使水体中的大小分子物质和颗粒胶体物质聚集增大形成絮体沉淀,可被有效去除。同时,混凝过程形成的矾花可沉积在膜表面,避免各类污染物在膜表面的沉积,降低不可逆污染。此外,絮凝改变了水中颗粒和胶体的迁移性能,所生成的较大颗粒物质不易在膜表面产生较强的作用,更容易被反冲洗掉。因此,混凝预处理可有效增加膜的使用周期。

(2) 吸附预处理

吸附预处理是利用粉末活性炭等具有巨大比表面积的材料,通过吸附水中溶解性有机物来提高进水水质,避免溶解性有机物吸附在膜上导致膜通量下降,从而实现对膜污染的控制。

值得注意的是,对于粉末活性炭进行膜污染预处理控制效果的说法褒贬不一。一部分学者通过实验表明,粉末活性炭可有效改善膜污染,使膜通量提高[8-9]。而另一部分学者发现,粉末活性炭对于膜污染的影响有限[10-11],有时甚至会由于有机物的架桥作用使粉末活性炭吸附在膜表面,进而加剧膜污染[12]。具体情况可能受水化学条件、活性炭性质以及膜系统运行条件等的制约,造成不一致的研究结论。

(3) 氧化预处理

氧化工艺通过对污水中的蛋白质、氨基酸、木质素、腐殖酸、链式不饱和化合物等有机物的氧化作用,使之成形成小分子有机物,更易通过膜孔而降低沉积性膜污染。一些学者发现,将臭氧与耐氧化的陶瓷膜结合,可显著提高陶瓷膜的通量[13-17]。同时,间歇性的臭氧氧化对减少膜表面颗粒堆积形成膜污染有效[13,16]。

虽然氧化工艺通过打碎大分子有机物,改变有机物官能团性状与表面电荷可降低短期的有机污染,但由此生成的小分子物质易被生物降解,从长期来看,反而会促进膜表面的生物膜的滋生,增加生物污染的风险。因此,在使用过程中,应慎重考虑需要配合生物过程处理或结合吸附过程共同使用,以此来降低水样中有机物的生物可降解性。

(4) 预过滤

预过滤是指在膜系统前使用传统的滤料过滤器,通过物理筛分以及吸附作用来去除水体中的悬浮物质以及水体中的部分有机物,减轻膜表面的固体负荷。由于预过滤过滤器具有较好的可再生能力,因此被广泛应用于膜系统的预处理中(超滤、反渗透等)[18-19]。

以上4种预处理的常规作用方式、应用条件以及作用效果等如表1所示。

2 常规方法的升级以及新兴预处理技术

为了克服常规预处理工艺的弊端,对上述工艺进行了改进。同时,有别于常规预处理的一些新型预处理方法被提出。

2.1 常规方法的升级

2.1.1混凝方面-电絮凝

电絮凝技术第一次应用与水处理中的膜系统预处理过程是在1989年的污水处理中[20]。但是,由于电力使用的限制,且投资运行成本巨大,电絮凝技术推广缓慢。随着电力工业的巨大发展,以及水处理中水质问题的高度复杂性,为了解决传统混凝的弊端,电混凝技术再次引发了广大研究者的思考。

表1 膜分离预处理常规方式、机制、影响以及应用情况表

电絮凝过程通过外部电源对置于处理水体中电极板通电,阳极板上将释放金属离子,并形成金属氢氧化物絮体,通过絮凝作用去除水体污染物。基于技术经济的考虑,电极一般选择铁电极或铝电极[21]。其作用机理及过程如图1所示:

图1 电絮凝原理

电絮凝相对于传统混凝技术而言,絮凝剂直接通过电解产生,避免了化学药剂的投加;对pH控制要去较低;比传统混凝更有效和快速的实现对污染物的吸附;电极产生絮凝剂纯度高,提高了污染物的去除率;产生的污泥相对较少,同时,所需的综合成本也相对于传统混凝技术而言较低[22-23]。

对于膜污染控制,电混凝与化学混凝相比对总悬浮物和浊度的去除更加明显[24]。此外,曾晓岚等人通过实验表明,电絮凝能有效去除易造成反渗透膜污染的分子质量 <1 kD的有机物,以及有效去除造成反渗透膜污染的类富里酸[25]。Zhao等人认为电混凝还是去除水/废水硬度的有效方法,并且通过实验证明,最大去除硬度可达85.8%[26]。

从应用领域看,电絮凝可与各种膜系统组合,不仅能应用于市政污水处理领域,还可以应用于海水淡化之中。Sun等人将电混凝与超滤系统组合形成电絮凝膜生物反应器[27],并通过实验证明采用该工艺可使超滤膜比通量提高到89.4%[28]。 Hakizimana等人评估电混凝在海水淡化领域减轻膜污染的适用性。实验结果表明,电絮凝能有效去除海水中溶解性有机物和微生物,是一种很有潜力的预处理方法[29]。

2.1.2氧化方面

高级氧化预处理工艺近年来得到了越来越多的学者的关注,目前的研究的热点主要包括紫外强化的高级氧化工艺,以及电化学氧化两大类。

(1) 紫外增强的高级氧化工艺(UV+AOPs)

存在于天然水体之中的天然有机物(NOM),目前已被认为是主要的膜污染物质之一(主要包括腐殖物质、多糖、蛋白质和脂类),会导致严重的可逆和不可逆膜污染[30]。而UV+AOPs工艺可实现对有机微污染物[31]、农药残留、藻类毒素和气味化合物[32]等的同步降解。因此,不少研究者认为其对膜污染有减轻作用,并用实验证明利用于UV+过硫酸盐(UV+PS)、UV+氯、UVH2O2等几种常见的UV+AOPs工艺具有良好的膜污染控制能力[32-33]。

相对于常规的氧化工艺而言,UV+AOPs由于氧化剂用量的降低,其应用范围更加广泛,不再只局限于抗氧化性能优异的陶瓷膜领域。从物质去除角度来看,Tian等人发现,UV+PS预处理降低了荧光大分子和疏水化合物含量,增加了亲水性组分,从而降低了天然有机物对膜的粘附性,降低了膜的不可逆污染[36]。 而Wang等人发现,虽然紫外线/过硫酸盐(UV+PS)预处理可有效减轻腐殖酸类以及多糖类物质而减轻膜污染。但由于该工艺会引起蛋白质类物质变性,使其粒径变大,反而增加膜污染[37]。以上结果表明,水中污染物的性质差异会导致氧化处理后膜污染控制效果的不同,因此在实际应用过程中应谨慎验证。

在实际应用过程中,UV+AOPs工艺主要应用于由天然有机物造成的膜污染的控制中。Lee等人将紫外光+过硫酸氢钠(PMS)氧化预处理海水。结果发现,UV+PMS能有效地降低藻类有机物AOM的膜污染,并显著提高膜的透水性和膜污染的可逆性[38]。

(2) 电化学氧化

电化学氧化是利用外部电源对电极板通电,废水中有机物在阳极失去电子,进而被氧化去除的过程。电化学氧化与其它高级氧化工艺相比,具有装置简单、适用条件宽泛、不添加化学药剂、与其它单元工艺兼容性好和操作灵活性[39]等优点。

过去的研究主要集中在利用电化学氧化处理RO或纳滤产生的浓缩液,以降低其中的有机物和微污染物的浓度[40]。近年来,学者开始关注利用电化学作为微滤和超滤预处理工艺来控制膜污染[39-41]。Gonzalez-Olmos等人发现,对某污水处理厂的二级出水进行电化学氧化预处理后,超滤膜跨膜压可有效降低36%~67%。同时,还会使超滤膜出水的总有机碳含量得到明显降低[41]。Chung等采用微孔微滤膜组件,将穿孔阳极和钛/铂阴极的电化学氧化体系集成到常规MBR中。通过实验发现,膜污染可有效降低40%。同时发现,电化学生成的活性氯氧化了溶解性胞外聚合物中的蛋白质,并将腐殖酸以及其它荧光类有机物质浓度降低,从而减轻不可逆膜污染[39]。从目前研究来看,电氧化是一项有前途的技术。但当前研究主要集中在实验室小试阶段,大规模的应用仍受制于反应器形式的限制。

在膜污染物去除与调控方面,无论是基于紫外的高级氧化工艺,还是电化学氧化,虽然采用这些技术可有效的克服常规氧化工艺的一些弊端,但与常规氧化工艺类似,这些工艺仍会生成消毒副产物。因此,在使用时需根据应用场景慎重考虑。

2.1.3吸附方面

传统吸附工艺对于去除小分子的有机物以及消毒副产物或消毒副产物前驱物有效。在针对水处理过程中的膜污染控制来看,近几年新技术主要是通过表面功能化而吸附特定有机物来达到,同时还有利用吸附材料在膜表面形成预涂层/动态膜来改善膜污染状况。具体内容如下:

(1) 加热氧化铝颗粒吸附(HAOPs)

在传统的混凝吸附与吸附剂吸附预处理中,虽然通常可以显著缓解膜污染,但有时会出现效果不明显,甚至会加剧污垢形成,这是由于膜表面上金属氢氧化物胶体或有机金属络合物的形成并沉积与膜表面或孔内,造成严重的结垢现象[42]。

为了避免这种现象的出现,Benjamin团队提出了利用加热的氧化铝颗粒(HAOPs),替代常规使用的粉末活性炭(PAC)进行预处理。HAOPs相对于PACl具有更高的亲水性,不易与膜结合。同时能够更加有效地吸附水体中水合作用较强的有机物[43],包括腐殖质、富里酸以及多糖类物质,从而降低膜反洗频率[44-45]。此外,Wang等人认为,与直接向水中投加HAOPs(预吸附)相比,在膜表面预沉积一薄层HAOPs能更有效控制膜污染[45],具体过程与机理如图2所示:

图2 膜污染控制原理

(2) 磁离子吸附技术(MIEX)

除了利用HAOPs工艺之外,由Morran等人提出的专为去除NOM而生产的MIEX 工艺[46],最近几年来也取得了长足的发展。该方法利用强碱性阴离子交换树脂,在其中加入磁性氧化铁颗粒,利用搅拌接触器将其分散于原水中。小尺寸的树脂颗粒有助于迅速接触水体并快速反应,磁性组分有利于树脂颗粒的沉淀与回收,从而实现了投加-吸附-回收等工艺过程的在线连续运行。

近年来,实验室与中试规模的MIEX树脂试验已经证明了该工艺在水中快速去除NOM的有效性,效果优于混凝或强化混凝所[47-50]。第一座利用MIEX工艺的预处理工艺在2001年8月于南澳州的普莱森特山饮用水处理厂投产 ,Drikas 等人也通过该水厂的运行结果证明了MIEX工艺具有效果好和能够连续操作的优势[51]。

从物质去除的角度看, MIEX能够有效去除疏水性和亲水性有机组分[49]。但对于某些水体中分子量大于50 000 kda的溶解性有机物[52]MIEX工艺不能有效去除,限制了该工艺在处理富含大分子有机物的水体中的应用。同时,Xu等人的研究还发现MIEX工艺对不可逆污染控制的影响并不大[53]。这也说明在应用上该工艺存在一定的局限性,在使用时,应注意水质条件,尽量通过一定时间长度的中试实验验证后,再确定如何使用。

(3) 新型有机钛吸附剂

该吸附剂表观为直径约为1 μm的小球,呈深绿色,可迅速高效吸附水体中的有机物、磷等物质,吸附容量高达400 mg/g。研究显示,利用该吸附剂可使冷却循环水排污水的总有碳平均去除率达到45%以上,去除的主要是生物大分子物质和胡敏类物质,进而显著减缓膜污染[55]。王宁等在利用该吸附剂处理印染废水时发现,该吸附剂对偶氮染料具有良好的吸附效果[54]。因此该吸附剂具有良好的应用前景。

2.1.4其它方式

在膜法水处理的应用中,除了对传统预处理工艺的改进升级外,新型的预处理方式也有所报道。

(1) 高压静电场预处理

高压静电场预处理作为一项有别于常规预处理的新兴技术,主要通过高压电技术,将220 V交流电转化为3.5万直流电场,作用于反渗透系统或者电渗析系统前端水体,改变水中微粒电性,使得新形成的和已存在的污垢层疏松软化,同时,通过降低水的表面张力,可以提高化学药剂的溶解/分散效果,有利于药剂深入到污垢层发挥效能。目前该技术在膜污染方面的应用主要集中于反渗透膜处理地表水工艺的膜污染控制。其药剂增强效果、辅助控垢效果得到了工程验证。但是在应用膜技术进行污水深度处理工艺中,由于水质发生改变,尤其是其中存在尺寸大小和表面官能团差异较大的蛋白质、多糖和腐殖质类物质,高压静电场预处理技术的作用需要进一步系统验证。图3为静电场预处理在实际现场的应用。

图3 静电场预处理在实际现场

(2) 其它新兴方法

除了利用高压静电场预处理外,电场和磁场结合使用预防结垢(NSK水处理装置),利用冷阴极X射线预处理有效去除脂肪烃(Kim等)[56],以及利用氢氧化铁颗粒在膜表面形成预涂层来控制胞外聚合物引起的超滤膜系统污染(Anjar Prabowo)等方法也在持续验证中。

3 总结与展望

目前,预处理进水控制膜污染的工艺在朝着更加简便、高效、低耗和更具有针对性的方向发展。新兴预处理方式的提出与应用,对水处理中膜系统预处理技术提供了选择。这些技术的选择立足于对水质和预处理工艺的充分理解和认识之上,尤其需要摸清楚预处理工艺的作用特点及应用条件,才能将不同的预处理工艺恰当合理地应用于生产实践之中。

作为膜法水处理中不可或缺的组成部分,水质预处理工艺的效果将直接决定膜工艺运行的优劣,对于新的预处理的工艺的探索工作,还远远没有结束,目前的探索工作还主要停留在原工艺上的一些优化上,而对一些如解决生物污染的预处理工艺(包括生物过滤、持续消毒等)、各类场效应的作用机理及过程方面,还有待于机理研究的深化与应用范围的确定。

此外,在机理研究深化和技术持续开发的同时,有必要紧跟时代发展,利用膜系统运行数据产生的大量数据,采用数据挖掘技术,探寻预处理工艺与膜系统运行的经济性的关联关系,持续优化二者,协同提高系统的整体效益。