卧式退火炉炉内张力控制

张 冉

(宝山钢铁股份有限公司硅钢事业部,上海 200941)

卧式退火炉张力控制形式分为直接张力控制与间接张力控制。因卧式炉炉辊均以托辊形式与带钢接触,炉内炉辊无包角,并且整个炉区的炉辊电动机均不带PLG转速反馈,张力传递过程较长,使炉内张力较难通过计算进行精确的间接张力控制,因此,通常使用张力仪进行张力闭环直接控制。在此控制方式中,计算张力设定值与张力仪反馈值的偏差量,将张力差作为张力控制器输入的控制量。张力控制器根据此张力控制量进行动态调节,减小偏差值,以达到张力实际测量值趋向设定值。因炉内不设纠偏装置,仅依靠出口一个张力计参与控制,为消除炉内跑偏及提高控制精度,分别针对逻辑控制与传动控制进行了优化。

1 PLC张力控制

1.1 PLC系统直接张力控制处理流程

为使张力控制的精度和稳定性得到提高,PLC逻辑处理部分需进行大量的数据处理。对每个数据变量处理的环节都应提高精确性,消除已知影响控制精度的因素。为此,在张力控制的设定值源头,加入了限幅、滞后、平滑处理等功能,并详细说明了功能实现的关键公式和逻辑。又在控制部分引入了附加速度的概念,通过比例积分的调节,依靠速度补偿值的变化控制张力。主要分为设定值处理、逻辑控制、数据闭环传递等过程。控制逻辑的流程如图1所示,以下按控制环节,在实际的退火炉张力控制应用中详细描述张力控制方案的实施。

图1 张力控制流程

1.2 张力控制的设定值处理

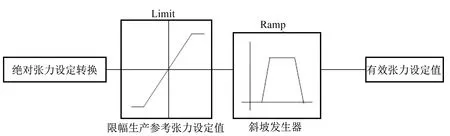

张力设定值来自上级物料生产系统下发的产品参数,即相对张力设定参数(产品宽度、产品厚度、单位张力设定值)计算得出初始绝对张力设定值,经限幅控制器输出张力参考设定值,由斜坡生成器计算有效张力设定值[1],见图2。

图2 设定值的控制流程

限幅控制器将初始绝对张力设定值按设计产品规格范围对应的张力设定值进行限幅,防止设定值异常造成的质量风险。因张力设定值为连续变量,斜坡发生器的逻辑处理无需考虑线性加速度及输出平滑性,只需生成斜坡设定即可。斜坡发生器按可调正反向变化率,对张力设定值变化量(ΔV)进行线性输出,张力设定值变化量如式(1):

ΔV=K·Tcycle

(1)

式中:K为可调整的张力变化率;Tcycle为程序扫描时间。

将张力控制方案中的变化率K设置为参数可调形式,根据带钢运行时的张力反馈状态进行稳定性优化,在变化周期内平稳过渡,扫描周期50 ms。当张力设定值变化时,控制器输出斜坡张力设定,当输出有效张力设定值等于张力参考设定值时发生器停止工作。

生成的设定值进入后续闭环控制环节,作为控制的目标变量进行逻辑的执行,最终得出张力设定值Teff,设定值给定的切换效果如图3所示。

图3 设定值斜坡波形

1.3 张力控制的实际值处理

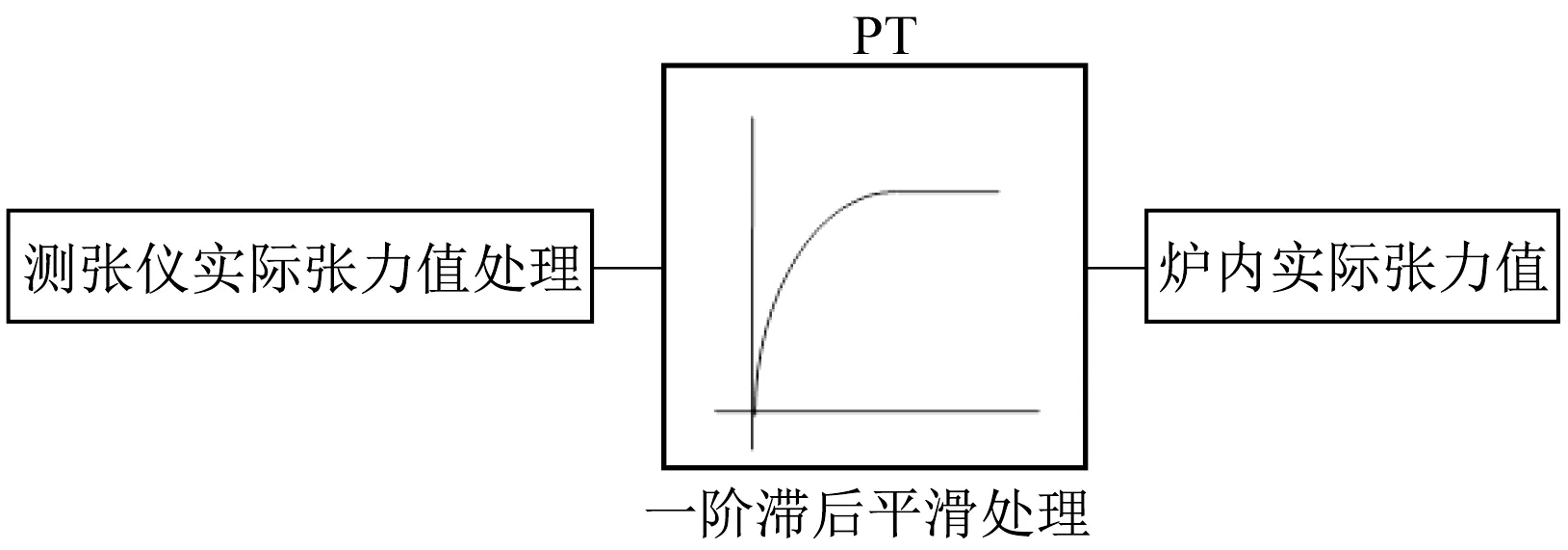

完成有效张力值的设定计算后,需采集并处理实际的张力测量值,处理流程如图4所示。

图4 张力测量值平滑功能

张力实际值的处理逻辑具有对张力仪测量值的滤波功能,消除系统响应、PLC系统扫描周期、张力仪数据传输延时等干扰信号,采用软件逻辑功能实现一阶低通滤波器的功能[2],其算法公式见式(2):

Y(n)=KX(n)+(1-K)Y(n-1)

(2)

该形式的一阶滞后控制逻辑,将本次采样值与控制器上次输出值,进行反馈计算,由逻辑计算平滑滤波周期内的输入量取消上次控制器的输出值加权。

张力实际值的算法见式(3):

Tact=Tact(n-1)+

(3)

式中:Ttm为张力仪测量值。

Tact(n-1)为滤波器上采样周期的实际输出值,代替计算公式中的Y(n-1)。此方式不因滤波系数的大小而影响控制器输入变量,仅对张力输出量进行过滤,减小后续张力控制量的系统波动,最终得到张力实际值Tact。滤波效果如图5所示,消除了波动较大的传感器采集数据,减小了控制的扰动。

图5 滤波前后张力值对比

1.4 张力控制逻辑

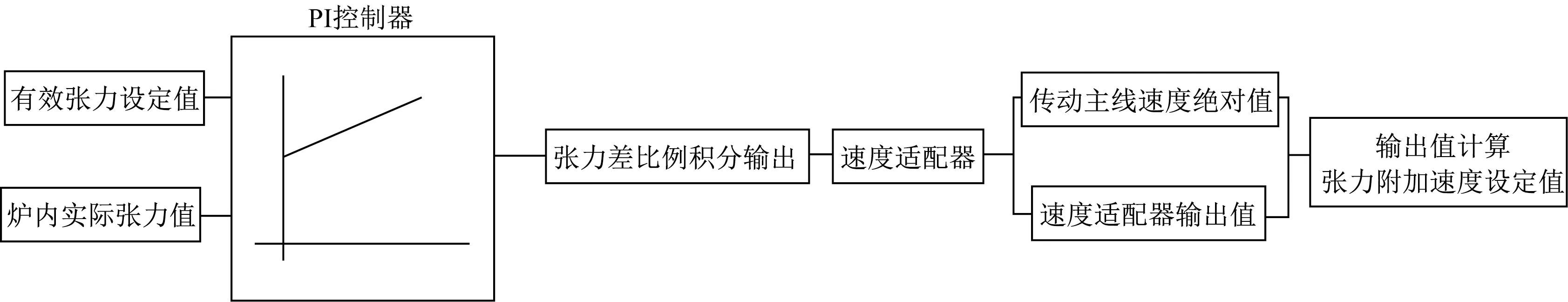

退火炉张力控制逻辑内的张力控制器使用PI调节器。控制器输入量为:①斜坡发生器生成的有效张力设定值;②滤波后的炉内张力实际值。将两者差值作为偏差量输入,经比例积分计算输出控制量,再经速度适配器计算输出控制张力的附加速度设定值。控制流程如图6所示。

图6 张力控制逻辑流程图

PI控制器计算输出值逻辑为:对比例部分计算值与积分部分计算值求和,输出控制量。传递函数[3]如下:

(4)

(5)

(6)

式中:S为无量纲参数,含义为输出控制量作全量程范围计算时,被控制量即输入差值的变化占全量程变化范围的百分数,1/S即为比例系数;TI为积分时间。

将控制量带入传递函数后分别求出比例和积分部分并整合如下:

(7)

I:U(T)=KIS0-T·E(T)dT+U0=

(8)

(9)

张力控制调节器的输入量E(T)为有效张力设定值Teff与炉内张力Tact差值。PI调节器最终输出张力控制量TCON。

速度适配器部分采用两点插值处理,将PI调节器输出的张力控制量转化为传动控制附加速度。图7为速度适配器逻辑流程图。

PLC处理逻辑如下,坐标横轴按生产线运行速度设置,纵轴为速度调节系数,主线绝对值速度输入值满足下列计算逻辑:

Vin≤X0⟹Output=Y0

Vin≥X1⟹Output=Y1

X0≤Vin≤X1⟹Output=

图7 速度适配器逻辑流程图

输出值为速度调节系数,与PI控制器输出的张力控制量相乘,形成速度调节量,作为传动逆变器侧的速度设定值。

2 传动控制

2.1 炉辊传动控制

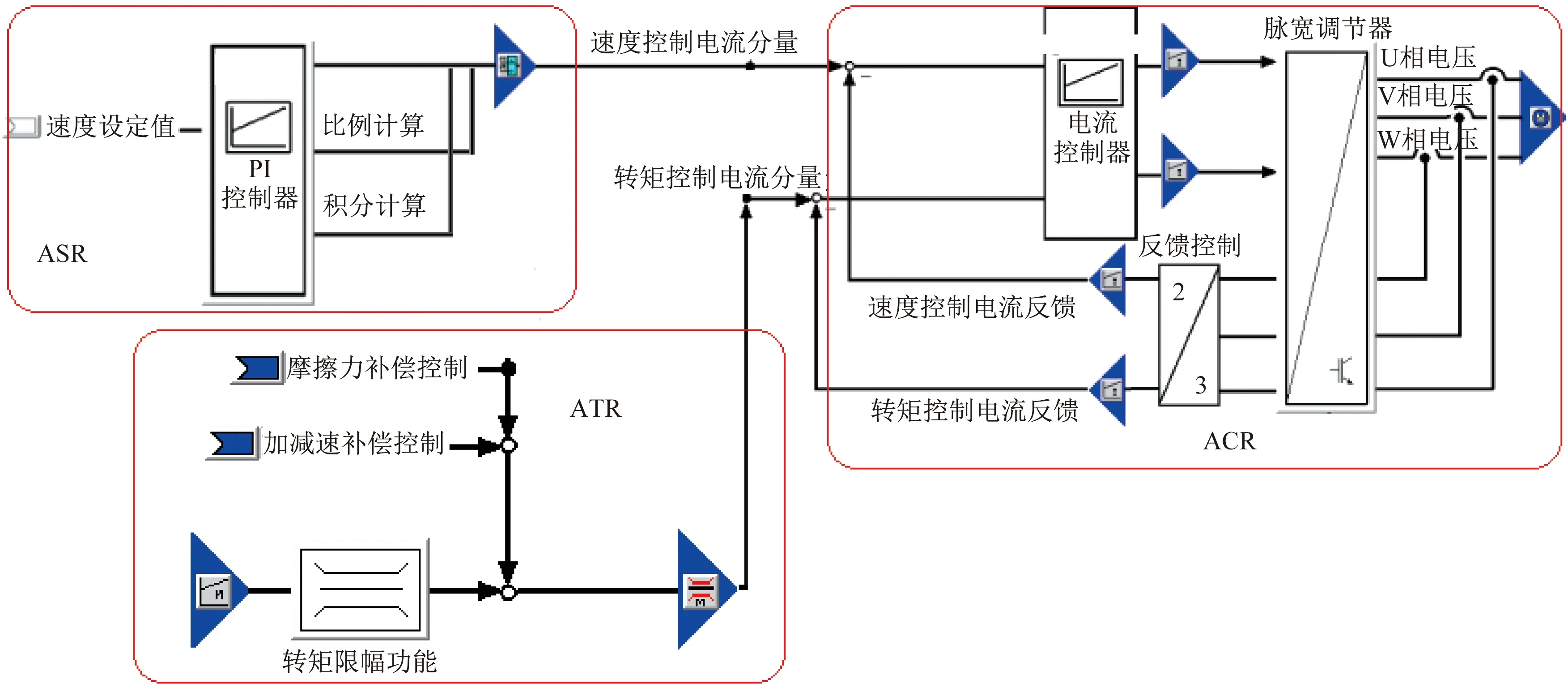

逆变装置主要功能概括为交流调速。运用变频和微电子技术,基于逆变装置的开关频率[5],通过改变电动机工作电源电压幅值及频率的方式,对交流电动机设备进行控制。因炉辊传动电动机未安装速度检测编码器,速度设定值与实际转速的计算值,通过速度环ASR进行闭环控制。输出的速度环电流值与转矩环ATR计算出的力矩电流叠加,进入电流调节器ACR。对应的退火炉传动装置控制的功能图如图8所示。

图8 张力控制传动功能图

速度环内设有平滑、限幅功能,将速度积分的计算值分量作为前馈,减小速度给定值在加减速时变化造成的波动。转矩环通过限幅控制及附加转矩控制,计算出更精准的力矩电流。通过电流环的频率及脉宽变化、相位变换的反馈,分别计算出速度环的电流与转矩环电流分量,实现炉辊电动机的速度、转矩控制。传动逆变装置通过速度调节器ASR、转矩调节器ATR分别动态地计算、调整炉辊电动机运转的电流值,并最终通过电流调节器ACR输出至炉辊电动机。

2.2 速度控制

ASR速度调节器具备设定值处理、速度限幅、斜坡生成、速度设定平滑控制等功能,输出速度百分比转速设定值[6]。炉辊实际控制中,斜坡生成器升降速时间分别按工艺要求的升速斜率及停止降速斜率进行计算。设定值平滑控制经PLC端速度S曲线功能实现。通过平滑参数即加速度设定值与平滑时间的比值,分别进行加减速的积分计算,输出速度设定的S曲线。

为提高速度环速度控制的实际效果,在比例积分调节器积分量输出部分,加入DROOP软化功能[7]。在炉辊匀速运行时可减小速度波动量,保持炉内张力相对稳定。亦可在速度设定值变化量过大、升降速斜率过大时,例如断带紧停时,通过积分负反馈,降低电动机设定速度的给定量,以减小炉辊机械接手受力或系统内电流、电压的骤变。

速度设定值通过PLC计算并通过DP网络发送传动报文PZD控制字,经转速限幅输入速度环PI调节器。其工作原理类似于张力控制器的PI 调节。其中比例调节量P部分将速度设定放大,加快系统对速度设定值输出的响应。积分调节I部分将速度变化按积分时间调节频率响应[8],达到系统稳定的目的。速度控制逻辑功能图如图9所示。

图9 速度控制逻辑功能图

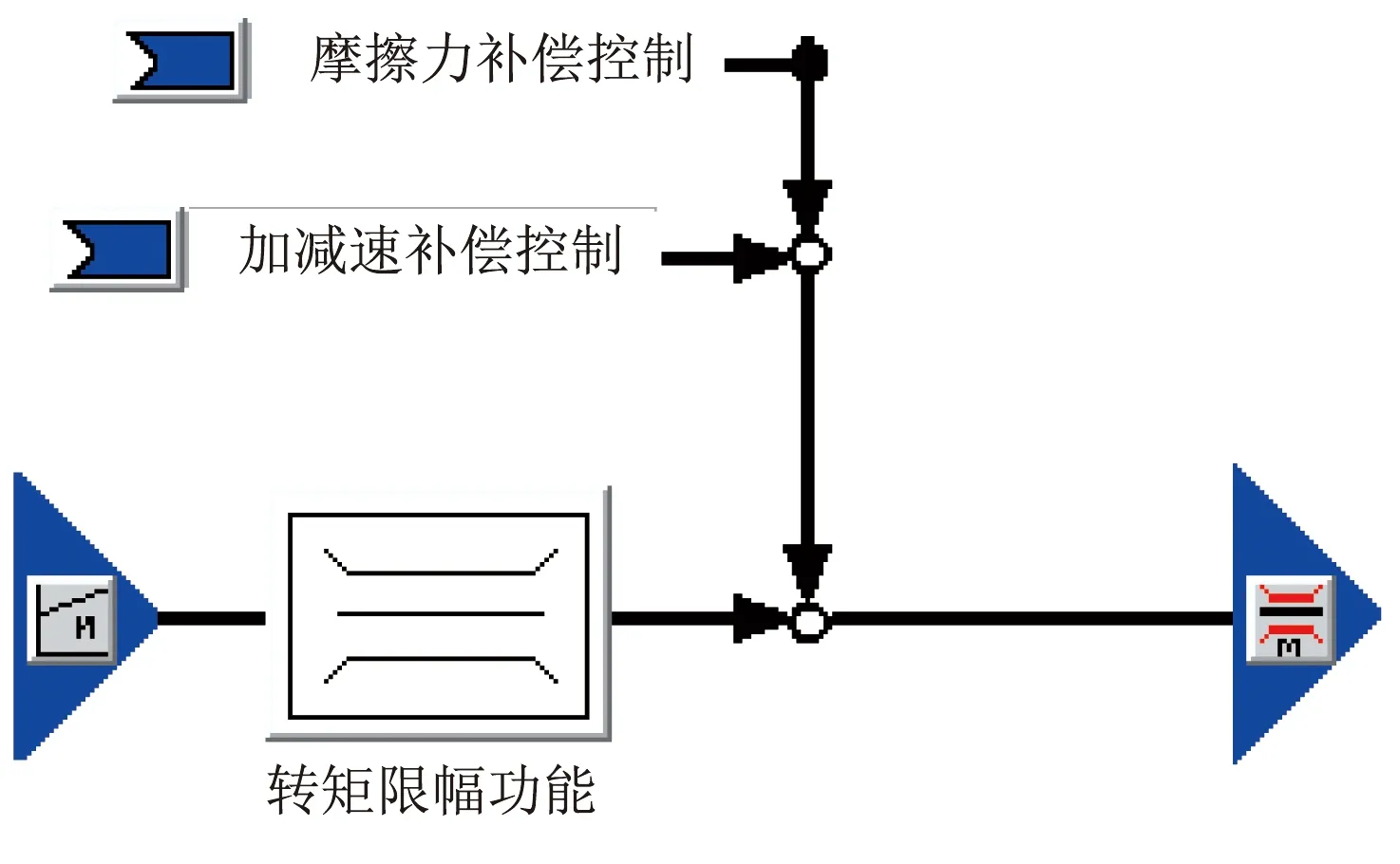

2.3 转矩控制

该部分为传动ATR转矩环控制[9],基于磁链矢量控制的原理对转矩进行控制[10]。包括的功能有附加转矩补偿、加减速力矩前馈补偿等。附加转矩补偿部分包含机械损耗补偿和惯性补偿,机械损耗补偿又称为摩擦力补偿。在炉辊电动机通过机械接手连接炉辊旋转过程中,电动机产生的电流应包含克服机械负载及摩擦力产生的电流。摩擦力的大小与炉内温度、转速等外部因素均存在关联,因此,这部分电流分量在提高电动机输出转矩部分应予以预先滤除。电动机连接炉辊后,在无负载的情况下测试不同转速时电动机的输出转矩,即可得到该炉辊电动机的负载补偿,通过负载补偿设定输入转矩环附加转矩补偿功能[11]。因炉辊电动机控制方式区别于开卷机、卷取机的转矩控制模式,因此惯量补偿此处不涉及。对退火炉的张力控制,转矩环不包含直接的力矩设定值给定,转矩的限幅功能切至旁路。速度环的电流值直接与附加转矩部分叠加计算,输出转矩换电流。图10为转矩控制传动功能图。

图10 转矩控制传动功能图

2.4 电流控制

速度调节器输出的百分比速度与转矩调节器输出的速度偏差补偿叠加后,输入电流调节器构成电流环控制。经PWM脉冲宽度调节,通过PI控制器调节电流的阶跃响应,输入产生抗干扰的正弦脉冲[12],并计算炉辊电动机的转速及运行电流。输出的电流分量再通过续流装置反馈电流环,构成检测回路。因炉辊电动机未安装速度反馈编码器,转速及转矩均以电流形式计算构成闭环系统。图11为电流控制传动功能图。

3 结论

通过PLC及变频系统的逻辑控制和传动装置,实现退火炉张力的基本控制。对张力控制的过程及原理进行逻辑程序的编译,对传动设备的控制流程及原理进行分析说明。通过对各控制环节的研究,进行张力控制的实施,为机组状态维护和张力控制的研究奠定基础。

图11 电流控制传动功能图