三种低品位粉矿对钒钛烧结矿性能影响的对比试验

雷 电

(攀钢钒炼铁厂,四川 攀枝花 617024)

0 引言

铁矿粉资源日益紧缺,各钢铁厂都在拓宽铁矿石的进料途径,优质矿粉品位也逐年下降,且矿石价格日益增加,给钢铁企业带来很大的成本压力。如何合理利用一些品位较低、烧结性能较差的铁矿粉来降低成本压力和缓解对烧结产质量的不利影响成为亟待解决的问题。为此,国内外一些企业和科研工作者针对一种或几种低品位或低品质矿粉做过许多研究[1-5],低品位粉矿含杂质多,对高炉与烧结不利。但是,通过对配比与烧结矿成分的合理控制与搭配,仍然可以实现经济用量,对烧结有一定降本保质的作用。

攀钢钒为了平衡资源与调整适宜的烧结矿组分,近几年使用了多种低品位粉矿,品位均在50%以下。为了进一步探索几种低品位粉矿的烧结性能,开展不同配比低品位粉矿的对比试验研究,探索几种中粉配比对烧结性能的影响,掌握其烧结操作特点及操作制度的变化情况,为现场生产提供指导意见。

1 试验条件与方法

1.1 实验用原燃料

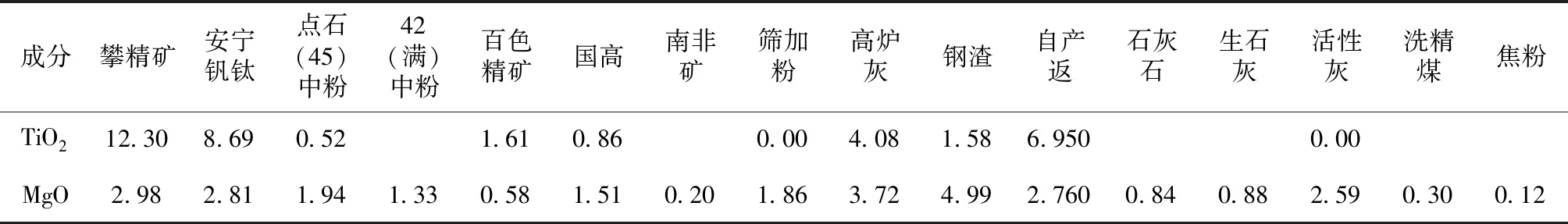

研究用的主要物料典型物化学成分见表1、表2、表3。

表1 试验用原燃料化学成分(质量分数) %

续表

表2 试验用原料粒度组成(质量分数) %

表3 钒钛精矿粒度组成(质量分数) %

现料场有低品位粉矿:点石45中粉,满42中粉,49筛加;试验用原燃料全部取自新2#与新3#烧结机、料场的生产现场。各种原、燃料的化学成分见表1,粒度组成见表2、表3。试验设备为烧结杯及配套设施。

1.2 试验方法

1)生石灰加适量水充分消化,紧接着将已消化好的生石灰加入配合料,并补充加水到要求水分,经机械混匀4~6分钟,然后装料至圆筒混合机(600 mm×1 200 mm,转速16.77 rpm)内制粒5分钟,而后装料烧结。

2)烧结试验在Φ300 mm(或250 mm)×800 mm烧结杯中进行,点火负压为600×9.8 Pa,烧结负压1 200×9.8 Pa,点火时间2分钟。固定料层厚度650 mm,烧结杯铺底料粒度10~16 mm,铺底料厚度20 mm,记录好装料量。

3)试验混合料水分7.4%,返矿配比75.0%(占新料比例,占总混合料比例42%),用上一杯的成品筛出返矿作为下一杯的烧结返矿,由于试验时间长,返矿必须妥善保存。

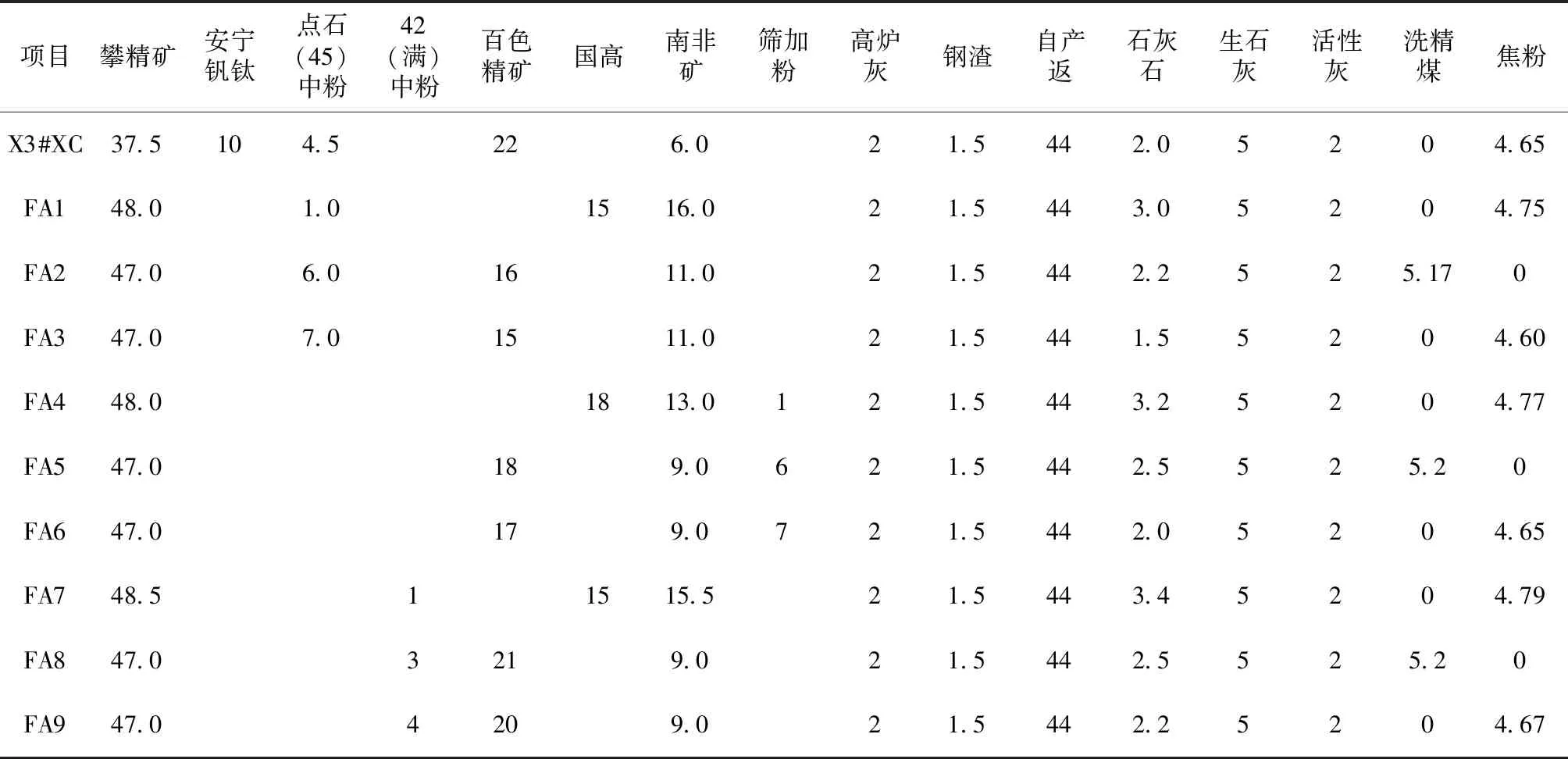

1.3 试验方案

模拟烧结机生产条件,固定料层在650 mm,结合目前烧结生产实际,烧结矿TFe控制在50.4%,FeO控制在8.0%,碱度1.82;返矿按新料44%,混合料水分7.4%~7.5%。实验方案见表4,烧结理论计算成分见表5。

表4 试验配比(质量分数) %

表5 理论计算烧结矿成分(质量分数) %

2 试验结果与分析

2.1 单烧性能对比

在设计烧结矿碱度1.82,外配返矿44%下,其单烧性能为:点石(45)中粉TFe为43.48%、SiO2为10.38%、CaO为18.90%、Al2O3为5.34%、MgO为2.70%;42中粉TFe为43.84%、SiO2为15.62%、CaO为28.45%、Al2O3为4.31%、MgO为2.52%;筛加(49)中粉TFe为47.74%、SiO2为10.23%、CaO为18.63%、Al2O3为2.94%、MgO为2.368;其单烧铁排序:筛加(49)中粉>42中粉>点石(45)中粉。

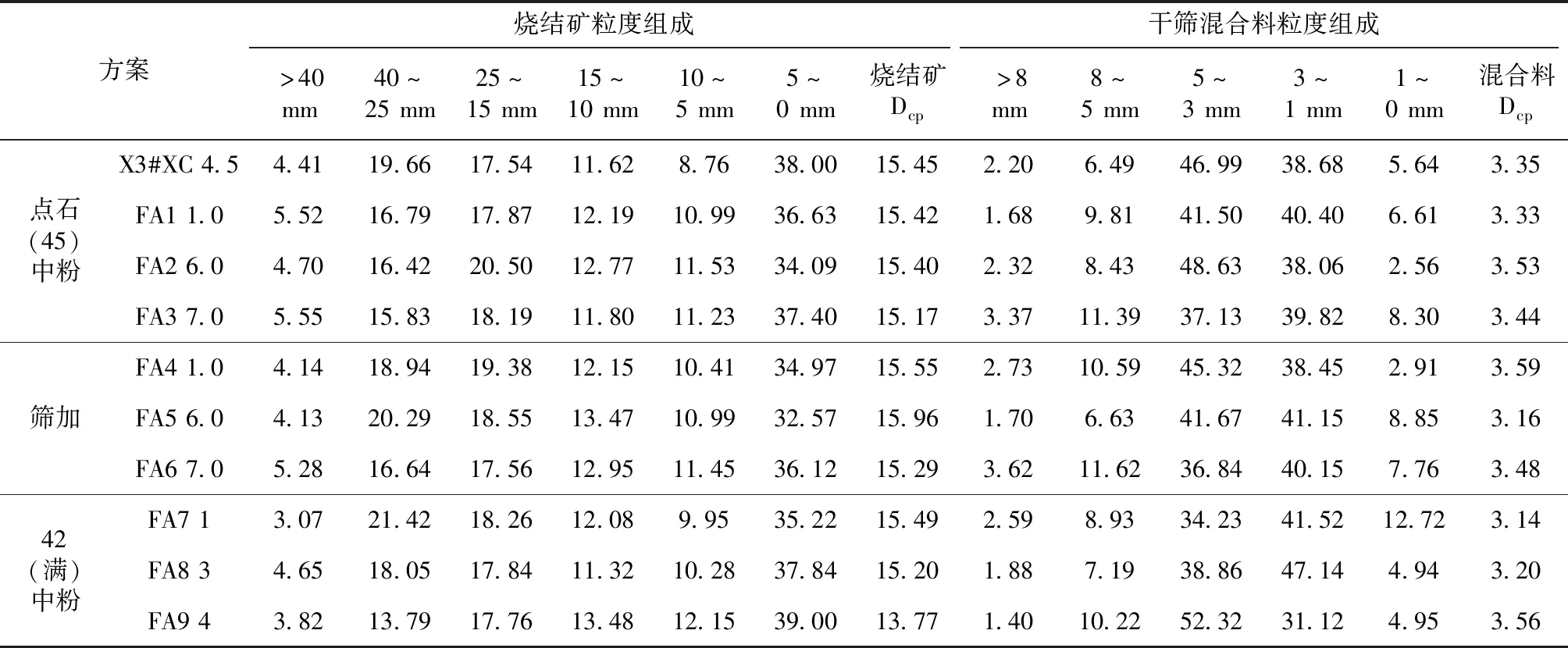

2.2 混合料与烧结矿粒度

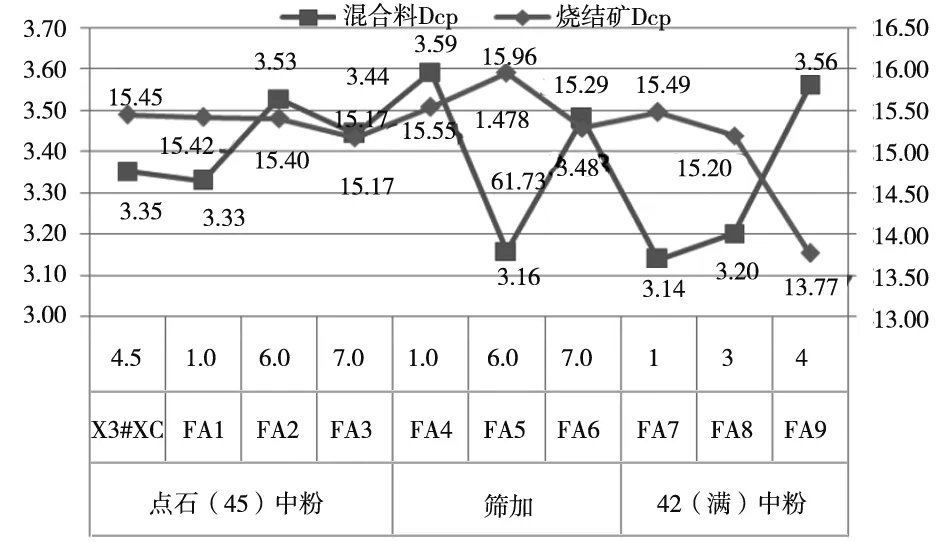

混合料与烧结矿粒度见表6和图1。

表6 混合料与烧结矿粒度(质量分数) %

图1 混合料与烧结矿粒度

由表6与图1可知,在基本保证烧结矿成分一致下,从上述表知三种物料自身粒度从大到小排序为:满42中粉>筛加>点石45中粉;从混合料粒度组成看,点石45中粉配比为6%时其粒度最大,满42中粉配比为4%时其粒度最大,筛加配比为1%时其粒度最大,影响混合料粒度有其自身粒度组成原因,配比太高粒度太粗配比越大越不利制粒核心比例的提高;从烧结矿粒度组成看,点石45中粉配比为1%时其粒度最大,满42中粉配比为1%时其粒度最大,筛加配比为6%时其粒度最大;混合料平均粒度越大其烧结矿平均粒度越小,主要是混合料粒度越大,其透气性越好,传热速度越快,烧结过程的传热传质不匹配,传热速度大于传质速度,混合料颗粒熔融不充分,矿化不完善,烧结矿在冷却、破碎、整粒、筛分中容易粉化,从而导致烧结矿粒度细化。

2.3 烧结矿性能指标试验结果与分析

2.3.1 烧结矿成分差异性分析

由表7可知,烧结矿试验分析结果的碱度较设计碱度高,其差异偏大,一是实验未配入钢渣,二是计算用物料的分析成分比试验用较早,与实际试验用物料存在成分偏差。

表7 各方案烧结矿成分分析结果(质量分数) %

2.3.2 烧结矿性能结果分析

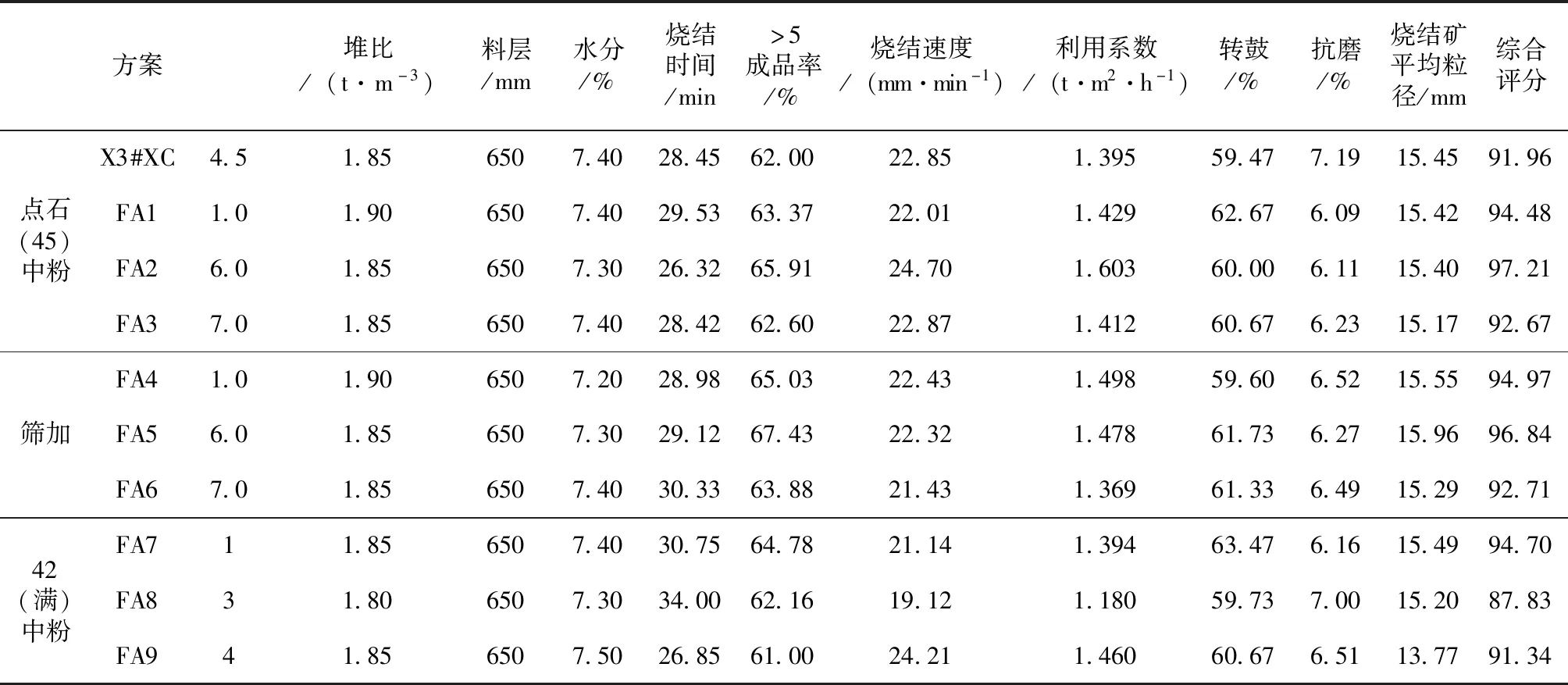

1)烧结矿利用系数与粒度

由表8与图2可知,从利用系数最高看,点石45中粉配比为6%,满42中粉配比为4%,筛加配比为1%,混合料平均粒度越大其利用系数越大,主要是混合料平均粒度越大其透气性越好,烧结速度越快所致;从烧结矿粒度组成看,点石45中粉配比为1%时其粒度最大,随着其配比增加其烧结矿平均粒度变小;满42中粉配比为1%时其粒度最大,随着其配比增加其烧结矿平均粒度变小;筛加配比为6%时其粒度最大,随着配比增加,烧结矿粒度存在低高低的变化趋势。

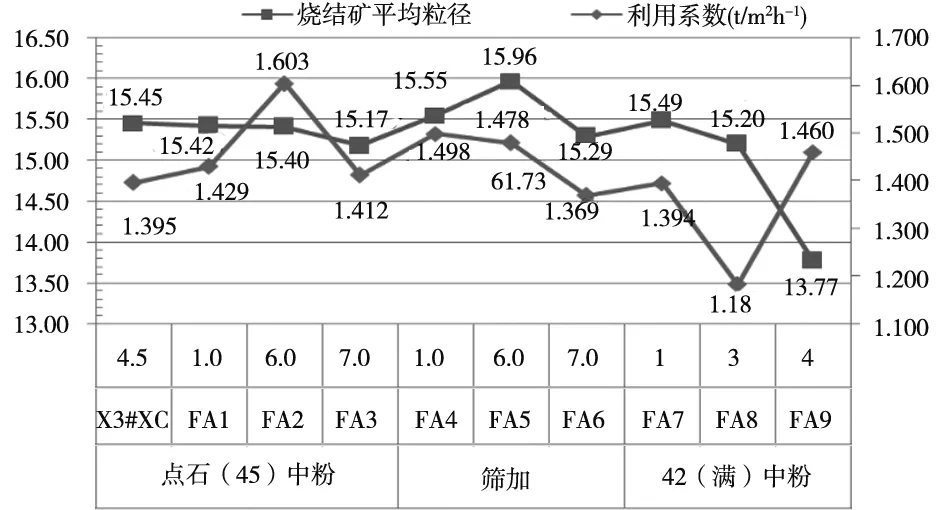

表8 各方案的烧结矿性能指标

图2 利用系数与烧结矿粒度

2)烧结矿转鼓与成品率

由表8与图3看出,从烧结矿转鼓(ISO)最大看,点石45中粉配比为1%,满42中粉配比为1%,都随着配比的增加,其变化趋势为高低高,筛加配比6%,随着配比的增加,其变化趋势为低高低,主要与混合料粒度关系较大,混合料平均粒度小,透气性下降,烧结时间延长,传热时间延长,矿化度增加,其转鼓增加;从烧结矿成品率看,点石45中粉配比为6%时其成品率最大,并且存在随着配比的增加,其变化趋势为低高低,满42中粉配比为1%时其成品率最大,随着配比的增加,其变化趋势为逐步降低,筛加配比为6%时其成品率最大,随着配比的增加,其变化趋势为低高低,主要是混合料粒度越大,其透气性越好,烧结时间缩短,其利用系数高的缘故。

图3 成品率与烧结矿转鼓(ISO)

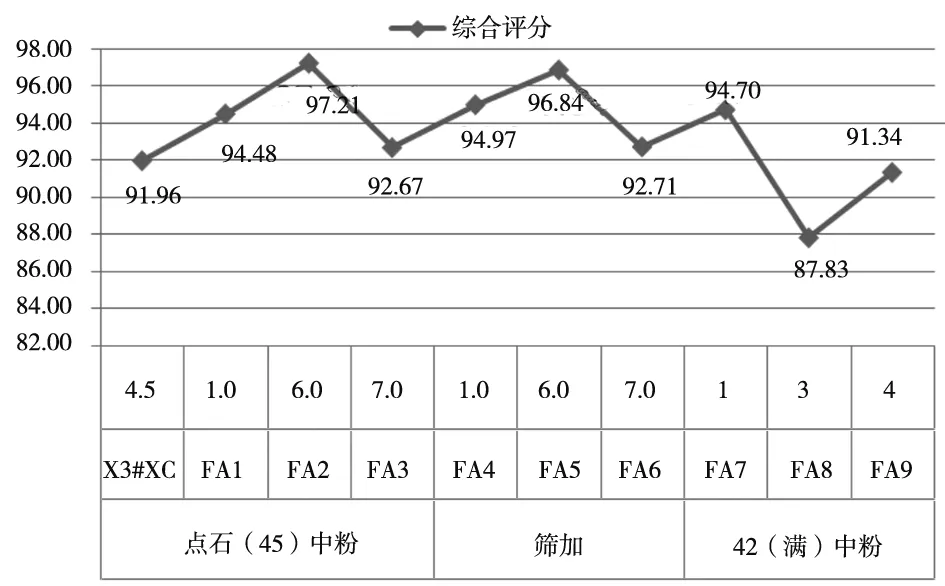

3)各方案的综合评价

为了考察每组试验的综合效果,采用国内外普遍使用的综合指数法[6]。

I=ω1p1+ω2p2+ …+ωnpn

(1)

式中:p-个体指数,高优指标(例如转鼓指数),p=X/M,对于低优指标(例如固体燃耗),p=M/X;M为试验的最优值与X为实测值。

对于烧结试验而言,成品率、ISO转鼓指数、利用系数、烧结矿平均粒度是最重要的试验结果,可以反映出烧结性能,根据专家经验与生产实际,给出各向权值ω,综合指数越高,效果越好。此实验的成品率、ISO转鼓指数、利用系数、烧结矿平均粒度权重为20∶30∶30∶20。

由表8与图4可知,其综合评价结果为:点石45中粉配比为6%时其最优,满42中粉配比为1%时其最好,筛加配比为6%时其粒度最大,与混合料粒度水平有关,对满42中粉与筛加,其混合料平均粒度均匀偏小,有利于综合评价指数的提高;而对点石45中粉来说,其混合料平均粒度较大,也有利于综合评价指数的提高。

图4 各方案的综合评价

3 结语

1)三种低品位粉矿自身粒度从大到小排序为:满42中粉>49筛加>点石45中粉;点石45中粉配比为6%时其粒度最大,满42中粉配比为4%时其粒度最大,筛加配比为1%时其粒度最大。

2)从烧结矿性能指标分析:第一,从利用系数最高看,点石45中粉配比为6%,满42中粉配比为4%,筛加配比为1%;第二,从烧结矿粒度组成看,点石45中粉配比为1%时其粒度最大,随着其配比增加其烧结矿平均粒度变小,满42中粉配比为1%时其粒度最大,随着其配比增加其烧结矿平均粒度变小,筛加配比为6%时其粒度最大,随着配比增加,烧结矿粒度存在低高低的变化趋势;第三,从烧结矿转鼓(ISO)最大看,点石45中粉配比为1%,满42中粉配比为1%,且都随着配比的增加,其变化趋势为高低高,筛加配比6%,并且随着配比的增加,其变化趋势为低高低;第四,从烧结矿成品率看,点石45中粉配比为6%时其成品率最大,并且存在随着配比的增加,其变化趋势为低高低,满42中粉配比为1%时其成品率最大,随着配比的增加,其变化趋势为逐步降低,筛加配比为6%时其成品率最大,随着配比的增加,其变化趋势为低高低。

3)综合评价结果为:点石45中粉配比为6%时其最优,满42中粉配比为1%时其最好,筛加配比为6%时其粒度最大;对满42中粉与筛加,其混合料平均粒度均匀偏小,有利于综合评价指数的提高;而对点石45中粉来说,其混合料平均粒度较大,也有利于综合评价指数的提高。总体看,满42中粉配比宜较小为好,点石45中粉与筛加配比适宜在1%~6%。