基于PLC的工业机器人监控系统设计

马伟俊,韩少华

(兰州石化职业技术学院,甘肃 兰州 730060)

0 引言

工业机械人对我国经济发展和工业生产模式的升级发挥了重要的作用,同时出现的安全事故也不断增多[1]。基于PLC的工业机器人监控系统设计作为解决工业机器人的安全防护问题的有效路径,已成为相关研究领域的热点议题。本文就PLC工业机器人监控系统设计进行分析。

1 PLC控制工业机器人监控系统特点

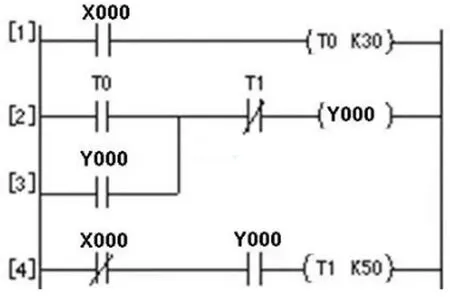

PLC监控系统即以PLC(可编程逻辑控制器)为处理器的监视控制系统。该系统多见于工业上的温度控制处理、地铁隧道中的实时监控等;从应用优势来讲,具有处理速度快,可靠稳定,能适应各种恶劣环境,比之以往的电脑处理器监控系统性能更佳的应用优势。具体通信图如图1所示。

图1 PLC通路的梯形图

以PLC控制工业机器人监控系统的设计为例,在机床及其自动化生产线上,用于搬取货物、拆卸零件,确保工业生产自动化上,以其可控制箱、编程控制输入指令的便捷性、操作性能的稳定性、运行更简便、稳定性更高的优势,在连续性工作及其运行可靠性中,更具系统稳定发展优势[2]。

2 PLC工业机器人监控系统设计细则

2.1 设计背景和目的

德国利用物联信息系统(Cyber Physical System,CPS)将生产中的供应,制造,销售信息数据化、智慧化,最后达到快速,有效,个人化的产品供应。中国以推进智能化制造为主攻方向,以满足经济社会发展和国防建设对重大技术装备的需求为目标[3]。机器人及其生产线上关键设备、各种执行元件及控制系统的有效应用,有待通过技术手段加以改善。

2.2 设计内容

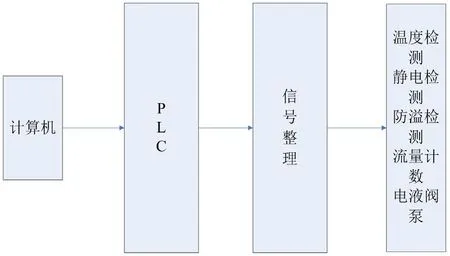

采用机器人及其生产线设备远程状态监控系统的硬件结构,基于硬件结构结合软件编程,实现对机器人及生产线中关键设备运行状态的数据采集、挖掘、离线分析及无线远传,并最终实现,在远程平台和移动平台上监控机器人及关键设备运行状态的目的。

硬件系统主要包括连接中控室工控机、交换机和数据服务器。其中数据服务器通过以太网连接机器人控制器、生产线所有以太网接口智能设备,生产线所有SIEMENS 系列 PLC通过PROFINET接口与数据服务器连接中控室工控机并附加连接中控室大屏幕和移动终端,交换机和数据服务器均为冗余配置[4]。具体设计实现如图2所示。

图2 基于PLC监控系统的设计与实现

2.3 设计优势

通过配置两台数据服务器,分别用于冗余,数据服务器中安装SQLSERVER2008数据库,在完成数据的筛选、分类、存储等处理中效果明显。中控室工控机安装高级语言开发工具,用于开发监控平台软件,在工控机上显示需要的参数,也可以通过串口通讯,在大屏幕上有选择的显示所需要重点监控的画面。为方便在移动平台上实时进行监控,可以开发基于安卓和苹果平台的APP,实现远程实时监控。

本监控系统的硬件结构中,通过开发并安装相关的程序软件,以太网通讯接口,与数据服务器通信连接机器人控制器中配置。线上所有带通信接口的智能设备通过以太网与数据服务器通信连接,所有PLC通过PROFINET接口与数据服务器进行数据交互。数据服务器通过交换机与中控室工控机连接。中控室工控机可通过中控室大屏幕显示操作界面,或通过移动终端操作。机器人、PLC及智能设备的运行状态和操作记录实时传输到数据服务器中保存,其中机器人核心参数及关键数据保存时间>2年;模拟量建立趋势记录,存储时间>3月。比之机器人、智能设备和PLC中采集,在实时运行数据对比,分析机器人、PLC等智能设备提取异常信息,故障点快速定位。数据服务器设置预警等级,中控室大屏幕操作界面中提示轻故障,重故障声光报警或快速停车。离线或在线检测设备,如点巡检仪进行设备点检,点检状态实时在操作界面中显示,对超过规定时间或未按规定线路进行设备点检的事件进行记录,并报警提示。数据服务器中预置机器人、智能设备及PLC控制设备的维保周期和维保内容,同时对关键设备到达维保周期的,提前1-3天进行提示。对超过规定时间未进行维保操作的事件进行记录并报警提示,并可通过与OA系统的通信,为维保人员的绩效考核提供依据。数据服务器中预置机器人及生产线各设备故障分类信息及处理方法,根据机器人及生产线各设备运行状态进行故障判断,对于出现的故障随时提示并提供参考解决方案,避免设备出现严重故障。同时根据设备监控参数的变化趋势以及各种统计分析结果,对可能出现的故障给出预测预判[5]。

2.4 设计中的关键技术

以安全门的操作记录在中控室大屏幕操作界面上集中显示,生产线所有安全系统的状态,如安全锁的开启或关闭状态、安全光幕的状态,也在中控室大屏幕操作界面上集中显示,方便设备管理人员了解系统整体状况。

线上电控柜中配置电量计量装置,并通过PLC连接数据服务器,定期监控并统计电量的消耗。机器人绝对值编码器电池通过机器人控制器连接数据服务器,电量不足时报警提示,及时更换备件,防止机器人数据丢失。

数据服务器预留通信接口,可链接到已有OA系统或ERP系统,当有生产线设备损坏时,直接链接至已有的库存管理模块,了解当前的备件库存状态,方便设备管理人员及时补充备件,防止备件库存过多或库存不足,减少资金占用。

2.5 设计中的难点

随着传感技术的发展,各种传感器在机器人及其生产线中得到了充分应用,例如力传感器、视觉传感器、电池电量监测传感器、各种接近开关、光电开关等,这些传感器相当于生产线的“眼睛”,实时注视着生产线的状态,同时参与对生产线各种执行元件的控制,但由于缺乏系统性的功能架构的设计,当前这些传感器采集到的数据并没有得到充分有效的利用,例如,如何通过机器人某一轴电机电流的变化趋势,分析出当前潜在的故障信息;把机器人绝对值编码器电池电量的信息实时远传,让设备管理者无需亲临现场,就能远程预知编码器电池的电量,及时购买备件,防止机器人数据的丢失。构建设备状态监控系统的第一步,就是利用总线或当前设备现有的通讯接口,把这些现有的传感器数据充分整合到一。实现对监控数据的采集、数据挖掘等难度极大。

3 结语

工业机器人监控系统设计PLC控制技术的应用,比之以往单纯的接线控制,在简化装置、节约空间、降低故障发生率、稳定设备运行、便于后期维护上,发挥了积极的作用。本文概述了PLC工业机器人监控系统在设备运行阶段、提升劳动生产率,实现各动作自我转换,更好地监控工业生产,为满足工况实际运行需求提供了有效借鉴。