舰船内腐蚀海水管路剩余强度预测模型及试验验证

潘兴隆,张鲁君,贺 国,张 攀

(1.海军工程大学动力工程学院,武汉430033;2.91878部队,广东湛江524300)

0 引 言

舰船海水管路内壁与海水直接接触,长期经受海水的侵蚀,管道内壁会形成体积型腐蚀缺陷。腐蚀会导致海水管路强度的降低,使管路在管内海水压力作用下存在破裂的风险,威胁舰船航行安全。因此,为了保证舰船海水管路可靠工作及维修工作合理开展,需要对内腐蚀管路的剩余强度进行预测[1]。

根据公开文献,国内外学者对腐蚀管路剩余强度评价方法的研究都集中于工业油气管道方面,对腐蚀后舰船海水管路的剩余强度评价方法鲜有研究。1969年Folias[2-3]在研究裂纹对球形压力容器和平板结构强度的影响中,讨论了一种评估含复杂几何缺陷壳体应力强度因子的方法,提出了非穿透性裂纹缺陷的表面影响因子。20 世纪70 年代初,美国Battelle 研究所的Kiefner 和Maxey[4]等基于断裂力学和管道静水压爆破试验,修正了非穿透性裂纹缺陷的表面影响因子并提出了含腐蚀缺陷管道极限内压载荷计算式NG-18,该式奠定了腐蚀管道剩余强度研究的基础。目前,常用的腐蚀管道剩余强度评价方法,如ASME B31G 准则[5]、DNV-RP-F101 准则[6]、PCORRC 方法[7]等,都是基于NG-18 计算式得出的。

海水管路相比于油气管路,管路材质不同,工作环境更加恶劣:船舱内高温、高盐、湿度大且存在冲击振动,管内腐蚀更剧烈等等。开展舰船海水管路剩余强度评价研究工作,可为海水管路腐蚀后的耐压评价提供技术方法,使检修人员及时、准确地了解受腐蚀海水管路的工作状态,视情采取针对性措施,避免管路在高压下泄漏或破裂。为了解决这一问题,本文采用理论分析与试验验证相结合的方法,基于舰船海水管路塑性失效准则和DNV-RP-F101标准建立了舰船受腐蚀薄壁海水管路剩余强度预测模型,并进行静水压爆破试验验证模型的准确性。

1 常用的管道失效判据及腐蚀油气管道剩余强度评价方法

1.1 基于应力的管道失效判据

管道的极限状态由外载荷引起。在外力的作用下,管壁产生应力和应变,当应力或者应变达到某一临界值,管道发生失效。根据取应力还是取应变作为判断指标,有基于应力的失效判据和基于应变的失效判据[8]。基于应力的失效判据一般采用等效应力描述力的作用效果,等效应力的常见表达包括Tresca 等效应力和von Mises 等效应力,von Mises 等效应力比Tresca 等效应力更贴近于薄圆管拉伸实验结果[9]。在三维主应力空间中,von Mises等效应力表达为

根据腐蚀区域的von Mises 等效应力是否超过设定的失效应力值判断缺陷管道是否失效,则腐蚀缺陷管路的失效形式可被划分为三种情况[10-11]:

(1)弹性极限准则:腐蚀压力管道在受单调递增载荷作用下,当腐蚀区域的von Mises等效应力达到管材的屈服强度时,管道发生弹性失效;否则,管道处于安全状态。这一准则将管道腐蚀区域应力限制在弹性范围以内,评价结果趋于保守。

(2)基于塑性极限状态的失效准则:当管道腐蚀区域存在von Mises 等效应力达到管材的抗拉极限时,管道发生失效;否则,管道处于安全状态。此准则未充分考虑管道材料后屈服强化的影响,评价结果仍较为保守。

(3)基于塑性失效的准则:腐蚀区域发生塑性变形后,将出现部分区域已屈服发生塑性流动,其余区域仍处于弹性状态,弹性部位将约束已屈服材料的塑性流动。当管道内载荷继续单调增大时,塑性区不断向整个腐蚀区域扩展,当整个腐蚀区域中沿壁厚方向存在最小等效应力达到管材极限强度时,即认为腐蚀压力管道发生塑性失效。否则,管道处于安全状态。该准则考虑了材料的应变硬化效应,直观反应了腐蚀区域在极限内压载荷作用下的爆破失效。在该极限状态下,腐蚀区域内承担内压载荷的能力完全丧失,此时所对应的管道内压力即为爆破压力。因此,选择基于塑性失效的准则作为腐蚀管道剩余强度评价准则是最合理也是最符合实际情况的。

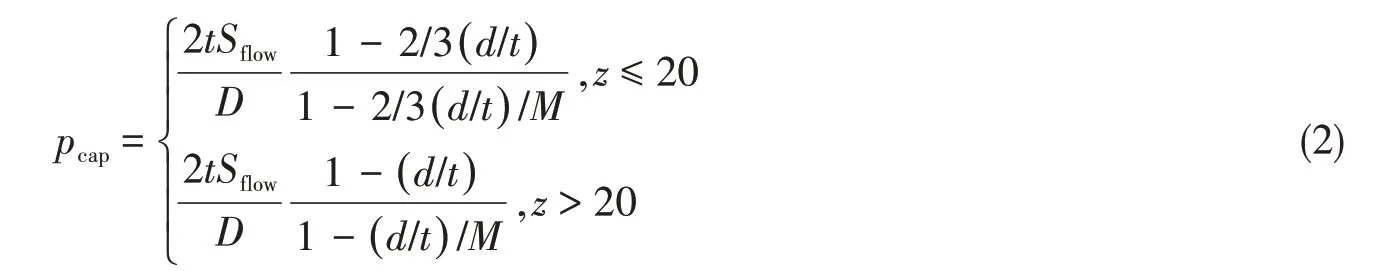

1.2 ASME B31G标准

Original B31G方法[5,12]给出的腐蚀管道剩余强度计算式为

式中,z=L2/Dt,M= 1 + 0.627 5z- 0.003 375z2,Sflow= 1.1SMYS。

Modified B31G标准给出的腐蚀管道剩余强度计算式为

1.3 DNV RP-F101许用应力法[6]

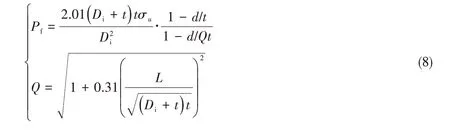

DNV RP-F101许用应力法用腐蚀长度修正系数代替了鼓胀系数,腐蚀管道剩余强度计算式为

式中,σu为管材的抗拉强度,Q为腐蚀缺陷长度修正系数。

1.4 PCORRC方法[7]

PCORRC方法的剩余强度计算公式为

式中,R0为管道半径。

1.5 四种腐蚀管道剩余强度评价方法的对比分析

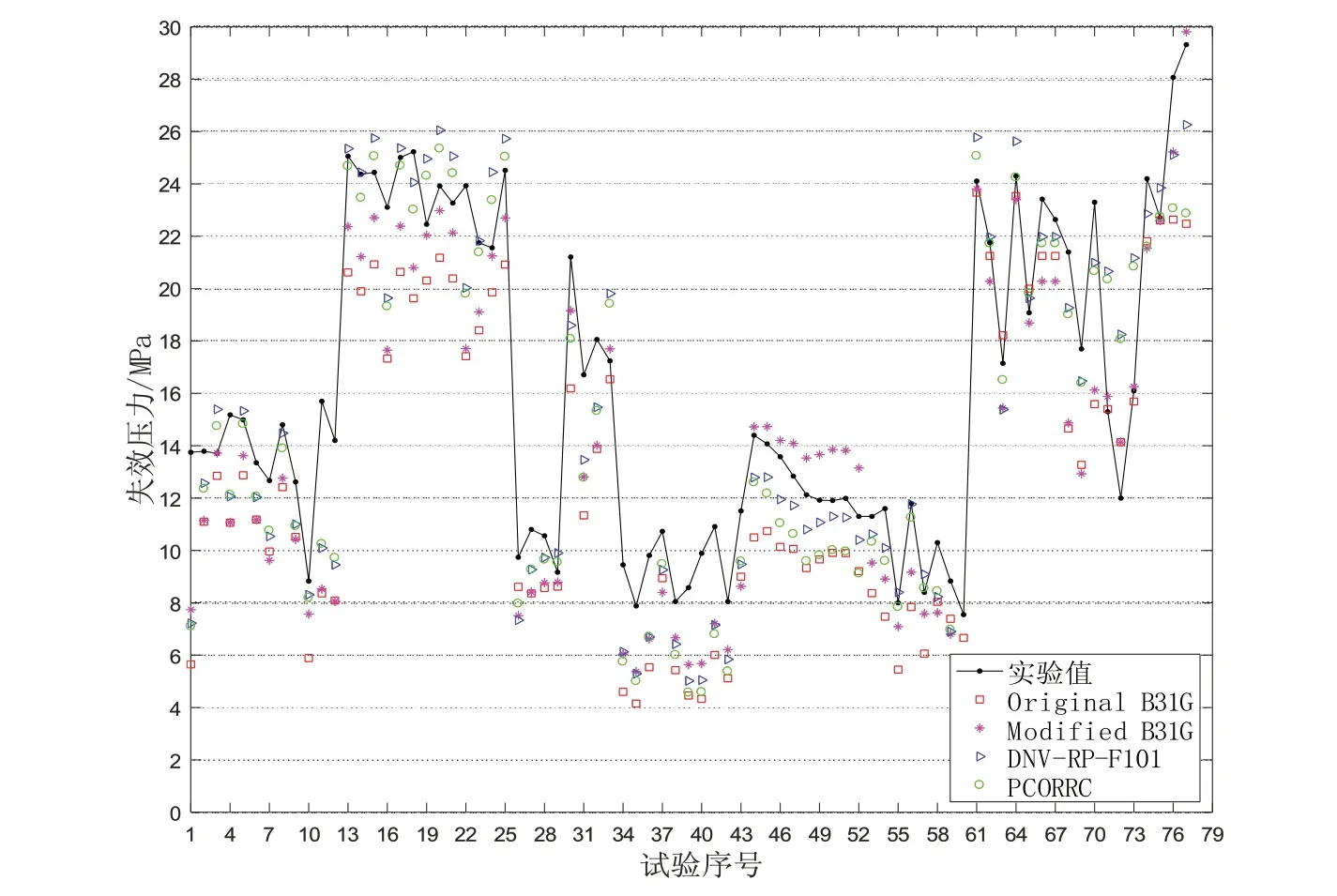

本文从文献[8]和[13]中整理出77 组含腐蚀缺陷的钢质管道的水压爆破试验数据,对Original B31G、Modified B31G、DNV RP-F101 和PCORRC 四种常用的腐蚀油气管道剩余强度评价方法的评价结果进行对比分析[14],如图1所示。

图1 描述了Original B31G、Modified B31G、DNV RP-F101 和PCORRC 四种评价方法计算的试验管道剩余强度值偏离试验值的程度。管道的剩余强度计算值偏离水压爆破试验值的程度越大,说明该方法预测准确度越低。偏离折线上方说明腐蚀管道剩余强度评价方法的评价结果有风险,高估了含腐蚀缺陷管道的剩余强度,存在引发安全事故的风险;偏离折线下方说明评价结果较为保守,低估了含腐蚀缺陷管道的剩余强度,将导致过度维修。

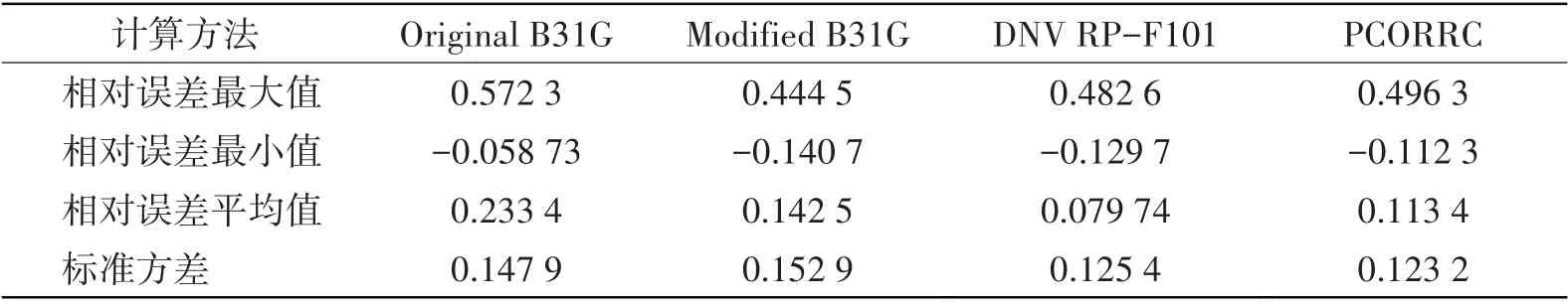

序号1、11、12、34、35、36、39、40、41、71、72、73 的计算值大幅偏离实际值,将其作为夸大误差处理,在进行误差统计时不予以考虑。统计四种评价方法计算管道剩余强度结果相对误差的最大误差、最小误差和标准差,结果如表1 所示。结果显示,Original B31G 方法计算结果的平均误差最大,DNV RP-F101准则计算结果的平均误差最小。

图1 不同评价方法预测腐蚀管道剩余强度的结果Fig.1 Results of residual strength for corrosion pipelines predicted with different evaluation methods

表1 不同方法计算误差比较Tab.1 Comparison of calculation errors with different methods

综上可知,Original B31G 适用于评价低强度等级油气管道的剩余强度,对于中高强度等级管道腐蚀后剩余强度的评价结果保守性较大。Modified B31G 方法相比于Original B31G 方法,评价结果的保守性有了明显改善,但仍然只适用于中低强度等级管线钢。DNV RP-F101 许用应力法和PCORRC 方法对中高强度等级试验管道爆破压力的预测结果较为准确,对低强度等级试验管道爆破压力的预测结果偏差较大。PCORRC 评价方法计算结果的平均误差为0.113 4,而DNV RP-F101评价方法计算结果的平均误差为0.079 74。由此可知,DNV RP-F101 许用应力法对腐蚀管道剩余强度评价的准确性高于PCORRC方法。

目前油气管道大多使用中高强度等级的管线钢,管材的塑性和强度有了较大提高。因此,目前针对腐蚀油气管道的剩余强度评价,一般应用DNV RP-F101许用应力法或PCORRC方法。

2 舰船内腐蚀薄壁海水管路和剩余强度预测模型

2.1 模型建立理论基础

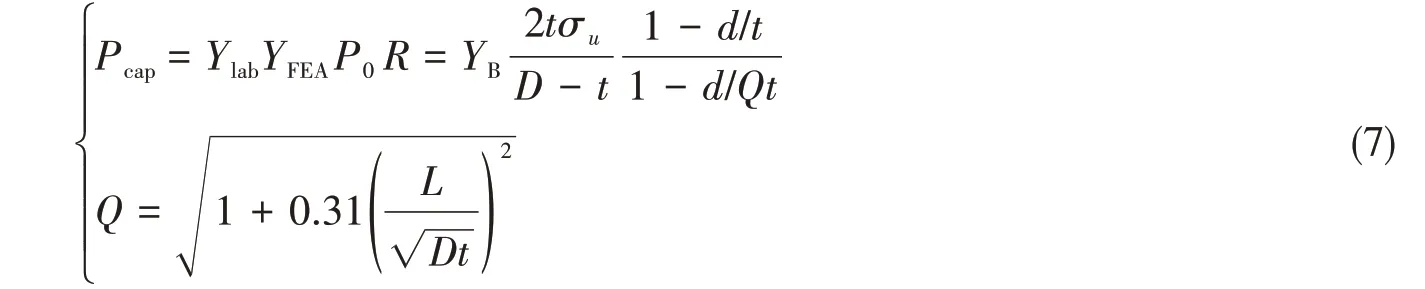

本文建立腐蚀管道剩余强度计算式的方法和思路源于DNV RP-F101-2015标准。其表达式为

该标准含腐蚀缺陷管道爆破压力的计算式是基于NG-18 和Original B31G 公式建立的,主要由试验模型校正系数与有限元分析模型校正系数乘积项YlabYFEA、无损管道的爆破压力表达式项P0和减速比项R组成。

2.2 舰船内腐蚀薄壁海水管路剩余强度预测模型

薄壁海水管路腐蚀后的剩余强度预测模型可以表达为

3 腐蚀的舰船海水管路静水压爆破试验

静水压爆破试验是衡量各类损伤对管路极限承压能力影响程度最有效的方法之一。本章为验证内腐蚀舰船海水管路剩余强度预测模型的准确性,选取船用薄壁海水管路进行静水压爆破试验,获得试件在爆破时对应管路内压,验证理论分析所得的剩余强度模型正确性。

3.1 试件加工

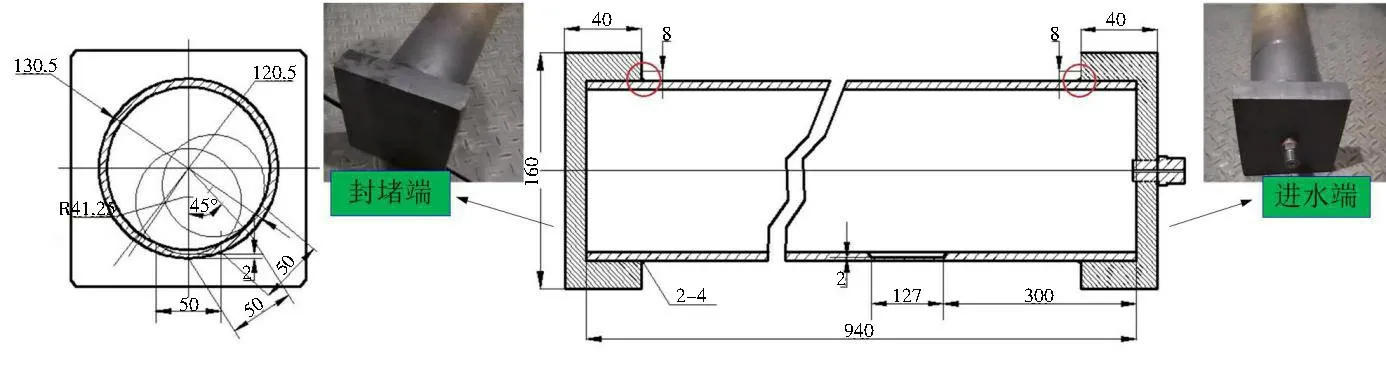

试件由20 号钢管和TP2 紫铜管对局部腐蚀缺陷进行加工后在其两侧安装端盖而制成,形状和尺寸等参数见图2。试件的密封依靠管路两侧端面与端盖内侧面的压紧:管路两端外表面加工外螺纹,端盖内侧加工内螺纹,实现两者紧密连接同时解决试件的密封问题。两者连接后,在图中标注处堆焊封堵缝隙、加固试验管路。端盖一侧封堵,一侧开螺纹孔,用来连接压力表并通过高压软管与电动试压泵连接。

图2 试验海水管路加工缺陷设计图Fig.2 Design of defect in tested seawater pipeline

舰船海水管路内壁腐蚀缺陷的模拟方法一般有化学腐蚀、电腐蚀和机械加工外壁缺陷、机械加工内壁缺陷四种,通常情况下化学腐蚀和电腐蚀能够较好模拟舰船海水管路的内腐蚀缺陷,但腐蚀周期长,工艺要求高,较难操作。相比于化学腐蚀和电腐蚀方法,人为加工缺陷的方法模拟舰船海水管路腐蚀缺陷的效果差,但容易实现。

综上,本文采用在管路内壁加工特定的金属损失形状来模拟腐蚀缺陷[18-20],缺陷设计图如图2 所示。设计时加工了两个同样的柱面形缺陷,主要有两点考虑;一是为避免试验管路难以爆破的情况;二是破损位置管壁将发生形变,影响缺陷部位壁厚的测量,加工两个同样的柱面形缺陷,也有利于在试验后对内壁缺陷的尺寸进行测量。

3.2 试验方法及结果

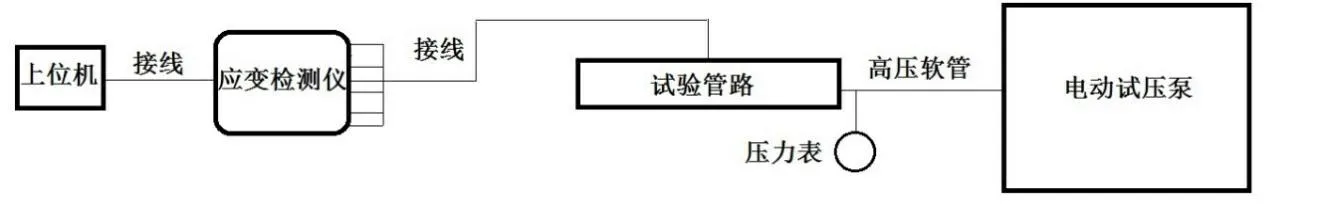

图3 为腐蚀舰船海水管路静水压爆破试验装置示意图,主要包括电动试压泵、压力传感器、应变片、压力表、信号测试分析系统、上位机和试件。其中电动试压泵最大工作压力60 MPa,带有手持式控制开关。压力表量程为0-60 MPa,精度为1级。

图3 试验设备连接示意图Fig.3 Diagram of test equipment connection

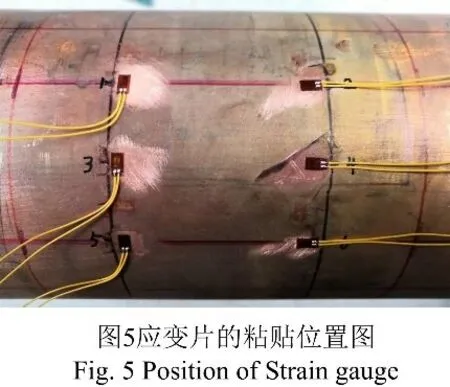

应变片贴于缺陷部位,测量在管内水压下爆破时缺陷部位的形变数据,并通过采集线实时传输至信号测试分析系统。粘贴应变片前,首先用砂纸沿与轴向呈45°方向打磨粘贴位置,然后用酒精擦拭干净,保证应变片与管壁贴合良好。粘贴应变片时,1、3、5号应变片环向粘贴,检测管壁的环向应变;2、4、6号应变片轴向粘贴,检测管壁的轴向应变,如图4所示。

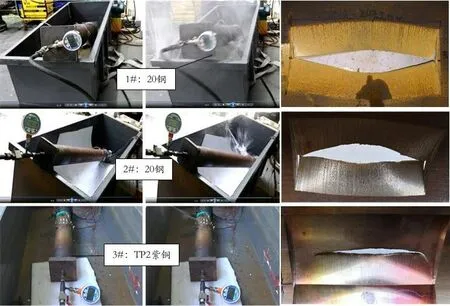

在连接各部分设备之前,提前在试件内注满水,排空管内气体,避免管内气体对测量爆破压力产生影响。实验中,利用电动式水压泵逐步向试件内注水加压直至试验管路破裂,相关试验管路的爆破情况如图5所示。

图4 应变片的粘贴位置Fig.4 Positions of strain gauges

图5 1#、2#、3#试验海水管路破裂前一刻和破裂瞬间及缺陷形貌图Fig.5 Moment of the rupture and defect topography of tested pipelines marked 1#、2#、3#

将爆破后的试件解剖,观察试件的裂口形貌并精确测量缺陷的尺寸,缺陷形貌如图5 所示。1#、2#试件缺陷部位开裂较大;3#试件缺陷部位开裂较小。原因为紫铜材质的塑性比钢的塑性好,抵抗变形的能力强,因此破口开裂较小。

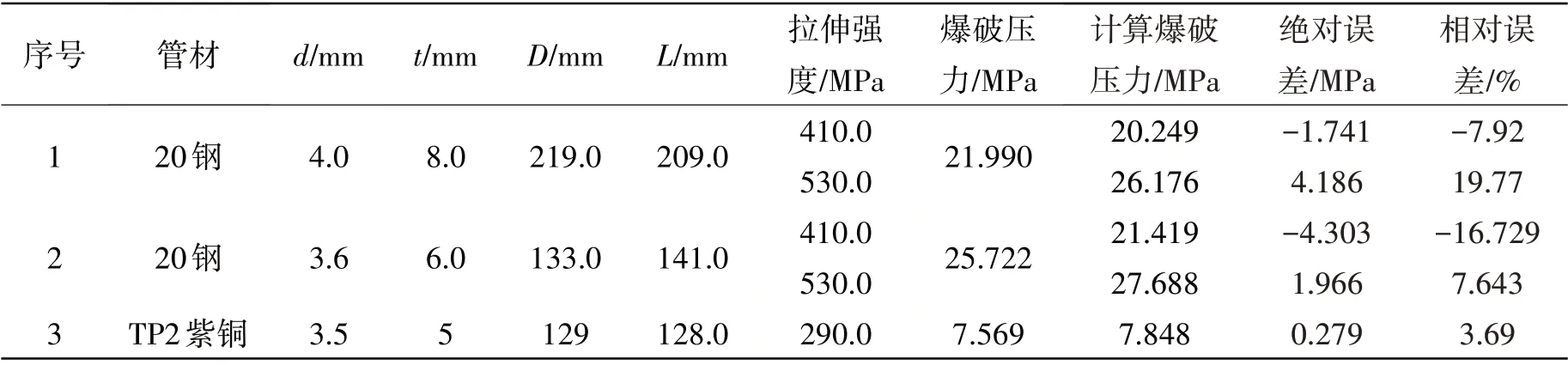

测量1#、2#、3#试验海水管路的缺陷尺寸,实际测得的缺陷尺寸大小与设计的缺陷尺寸大小接近,误差为0.05-0.10 mm,可以忽略加工误差,故采用缺陷的设计尺寸计算试验管路的理论爆破压力。用式(8)计算试验海水管路的理论爆破压力,三个试验海水管路爆破压力的理论计算值与实际值的误差如表3所示。由于没有获得1、2号试验管路的实际拉伸强度,故采用最低拉伸强度和最高拉伸强度分别进行计算,相应得到最小误差和最大误差。由表2可知,用受腐蚀海水管路失效压力预测模型计算试验管路爆破压力的理论值与实验爆破压力值的最大相对误差为19.77%,最大绝对误差为4.186 MPa。这些试验表明,本文提出的受腐蚀薄壁海水管路失效压力预测模型可初步评价不同材质薄壁海水管路腐蚀后的剩余强度。

表2 模型预测爆破压力与实际爆破压力的误差Tab.2 Error between predicted burst pressure and actual burst pressure

4 结 论

(1)DNV RP-F101 许用应力法相比于ASME B31G 标准和PCORRC 方法,对评价不同强度等级腐蚀管道剩余强度的适应性较好,评价结果准确性较高。可基于DNV RP-F101 许用应力法,建立受腐蚀舰船海水管路的剩余强度评价计算模型。

(2)本文设计并搭建了静水压爆破试验台,对两组船用海水管路进行静水压爆破试验,验证了内腐蚀舰船海水管路剩余强度预测模型的准确性。

(3)实验表明,本文研究提出的受腐蚀舰船薄壁海水管路失效压力预测模型用于含缺陷海水管路理论爆破压力的预测,其最大相对误差为19.77%,最小误差为3.69%,计算结果的准确性可以接受。因此,本文提出的内腐蚀薄壁海水管路剩余强度预测模型可初步用于评价不同材质的薄壁海水管路腐蚀后的剩余强度。