异形高空反装骨架支撑式膜结构施工技术

李逢春 王 胜 韩 秀 张雪莹 李巧丽

1. 青建集团股份公司 山东 青岛 266011;

2. 青岛建设集团股份有限公司 山东 青岛 266071

大面积反装骨架支撑式膜结构施工方式较为少见,技术人员经过策划研究,采用了卷扬机和滑轮组进行龙骨和膜结构的吊装,不仅占用工作面小,在大范围吊装时地面特殊造型处也可保证膜面正常吊装。另外,采用了双控分次张拉膜面的方式进行张拉,并采用新型膜边铝型材,解决了新型PTFE膜材张拉难度高的施工难题。

1 工程概况

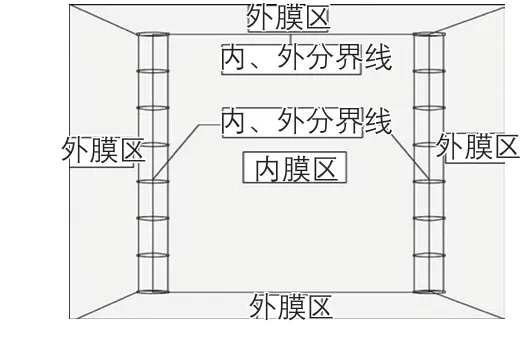

背景工程位于山东省青岛市红岛开发区,是红岛地区的标志性建筑,为青岛承接国际性大型展会做准备,是目前山东省内最大的展览中心。该工程由2座办公楼、2个大型展厅和登录大厅5部分组成。登录大厅的上部为钢结构金属屋面,吊顶是骨架支撑式膜结构,钢结构屋面顶标高为38.8 m,钢结构底标高27.8 m。膜结构的钢龙骨质量约700 t,膜结构由约15 095.2 m2PTFE外膜和约12 706.2 m2内膜2部分构成(图1),均为反装膜结构,为国内面积最大的反装膜结构工程。

图1 反装骨架支撑式膜结构效果图

2 安装方案选择

该登录大厅工程吊顶施工的工期紧、交叉作业多,针对此种情况,项目对膜结构单元体划分、龙骨单元拼装吊装、膜单元吊装与张拉等关键技术进行了深入研究,经过多种吊装、提升方法对比,并结合施工现场条件,最终决定选用卷扬机、滑轮、倒链等起重机具进行内膜单元吊装,通过位移和受力两方面对膜面张拉进行监控,该施工方法非常少见[1-3]。该施工方案既保证了施工质量及工期,又具备良好的社会效益和经济效益。

2.1 膜结构施工分析

整个结构区域分为5个区,1个室内内膜区,4个室外外膜区,内膜区又分7个单独区域,每个结构单元完全相同,如图2、图3所示。

图2 内、外膜分界线示意

图3 内膜分区示意

主要节点形式:骨架支撑式膜结构膜面固定在支撑龙骨上,支撑龙骨通过高强螺栓或者焊接固定在屋面的主钢结构上(图4)。主钢结构上连接支撑龙骨的耳板应在主结构工厂加工时同步加工,如加工厂未能同步加工,主钢结构安装完成后,连接耳板应采用抱箍形式(图5)与主结构牢固连接。

图4 龙骨与主结构耳板连接

图5 龙骨与主结构抱箍连接

2.2 单元龙骨吊装方法分析

内膜钢龙骨吊装中,拼装后的最重龙骨单元质量为18 t,采用滑轮组以后,2个卷扬机起重的最大质量为20 t,卷扬机布置在东西两侧的柱脚平台上,满足吊装要求(图6)。外膜龙骨的安装中,南北两侧的构件可采用汽车吊吊装,与卷扬机吊装互不影响,可加快施工进度。起重高度为38.778 m,最重构件质量为6 t,距离汽车吊9 m,70 t汽车吊全臂长42 m工作幅度在9 m内的最大吊重为9.2 t,满足吊装要求。

图6 卷扬机平面位置

2.3 膜面选材分析

膜结构有多种表现形式:张拉式膜结构、骨架支撑式膜结构、索具支撑式膜结构与空气支承式膜结构,或由以上形式混合组成的结构。本工程中采用的是骨架支撑式反装膜结构,由钢构件或其他刚性结构作为承重骨架,通过骨架塑造复杂的异形膜结构,安装形式是自下向上反向吊装。首要问题是选材,本项目根据建筑所在位置的环境条件及工艺所需的张拉应力,计算出室内膜面最不利荷载效应组合下,经向、纬向最大应力,确定了内膜单元膜面的经向每拉伸5 cm所需力应大于900 N,纬向拉伸每5 cm所需力应大于1 272.5 N;相较于室内膜面,室外膜面还需考虑风荷载工况,经计算,单元膜面的经向每拉伸5 cm所需力应大于950 N,纬向每拉伸5 cm所需力应大于2 116.3 N。外膜所需的抗拉强度接近内膜的2倍,为满足受力、防火等级及使用年限的要求,内外膜均选用PTFE膜材,外膜选用进口材料。

3 工艺流程

单元龙骨吊装工艺流程为:场地平整、设置支撑→拼装单元龙骨→焊接吊点→设置卷扬机→设置滑轮组→吊装单元龙骨→单元龙骨安装固定。单元膜面吊装工艺流程为:手拉葫芦及膜搁置支架安装→膜就位于展开位置→将膜对应着龙骨四角展开→布置膜上防风绳→设置铝型材和张拉螺栓→用卡具夹紧铝型材→膜面高空吊装→膜周边临时固定→膜周边固定→多次张拉调整。

4 操作要点

4.1 测量控制

单元龙骨拼装测量:通过三维模型转换地面拼装坐标,每片拼装前调整标高,核实无误后进行拼装,确保拼装的精度;设置多个测量控制点,且控制点宜设置在主体结构以外,防止主体结构沉降徐变等对测量精度产生影响;根据设计要求,每块独立膜单元在钢龙骨现场拼装完成后,都要测量,并将整理好的实际模型提供给公司设计师,按照实际测量设计数据设计膜材。

标高控制测量:为了保证钢结构现场拼装及吊装的要求,标高控制网使用土建提供的高程控制网的基准点,在安装区域每隔10 m布置一个基准点,形成一个闭合的网状水准线路,每次使用前都要对其标高复测检查,以提高测量的精度。标高控制网设在±0 m顶板上,并保证在钢结构安装期间相互可以通视。

4.2 单元龙骨吊装

4.2.1 单元钢龙骨拼装

首先,将单元龙骨在地面进行拼装,拼装时借助钢支撑进行定位。设置支撑前需要先平整场地,测放杆件连接的节点位置。支撑之间要采取钢构件进行固定,防止出现变形。之后,按照主龙骨、中间龙骨、吊点处临时支撑、吊点的顺序依次焊接单元龙骨,注意临时支撑仅在吊点钢梁处设置。需要注意的是,拼装时应设置监测点,为保证测量精度,对关键部位要提高精度,拼装结束后,要对拼装体的几何尺寸进行验收测量,为吊装提供依据。

4.2.2 单元龙骨吊装施工

1)内膜龙骨单元的吊装(图7):滑轮①与事先预埋好的地锚相连,滑轮②、③与原钢结构上焊接的吊耳(吊耳位置通过测量放样后焊接)相连。为了吊装方便,将滑轮③和滑轮④组成简易滑轮组。龙骨单元在地面拼装后,在预先计算好的吊点位置焊接吊耳。用钢丝绳连接龙骨单元上的吊耳和滑轮④,通过同时启动2台卷扬机来提升小拼单元的高度。

图7 内膜龙骨单元吊装示意

2)外膜东、西两侧龙骨单元的吊装(图8):滑轮①与预先预埋好的地锚相连,滑轮②、③、④、⑤与原钢结构上焊接的吊耳(吊耳位置通过测量放样后焊接)相连。为了吊装方便,将滑轮⑤和滑轮⑥组成简易滑轮组。龙骨单元拼装完成后在预先计算好的吊点位置焊接吊耳。用钢丝绳连接龙骨单元上的吊耳和滑轮⑥,通过启动2台卷扬机来提升小拼单元的高度。

图8 外膜东、西两侧龙骨单元吊装示意

4.3 膜面张拉施工

4.3.1 膜面吊装

膜面展开:首先找出钢龙骨的中心位置,膜布直接运输到单元钢龙骨下方进行展开,展开方向应与单元钢龙骨同方向,减少二次搬运。展开后,膜面边界四周穿上铝型材,并按照龙骨边界处螺栓孔数量,在铝型材上设置张拉螺杆,后在膜的适当位置安装工装夹板。

膜单元吊装就位:用卷扬机将膜吊到龙骨对应位置,与已经挂好的手拉葫芦固定。通过大绳牵引膜面,膜面吊至安装位置,两侧工人用绳索拉紧夹具,抖动膜面,辅助膜面的牵引。

4.3.2 膜面的固定

首先进行临时固定,本工程膜结构形式为骨架支撑式膜结构,膜面直接固定在钢龙骨上,膜单元吊装基本就位后,用事先布置好的手拉葫芦、专用夹具和边界螺栓将膜边临时固定在龙骨上。之后,膜面安装固定的过程也是张拉的过程,通过手拉葫芦和边界螺栓进行膜边固定、张拉,在初始阶段张拉时位移较大,主要采用手拉葫芦进行张拉,张拉后期位移较小,采用螺杆或紧线器张拉调整,就位后将拉杆与钢龙骨之间的螺栓固定好,确保膜材张力之后,将手拉葫芦卸载,膜面张拉、固定完成。

4.3.3 膜面张拉工艺

本工程使用的是新型PTFE膜材,这种膜材有较好的焊接性能,有优良的抗紫外线、抗老化和阻燃性能。另外,其防污自洁性是所有建筑膜材中最好的,但柔韧性差,施工较困难。针对此问题,项目技术人员决定采取多次张拉成形,从位移和拉力两方面对膜面张拉过程进行控制的施工工艺,防止造成破坏。

本项目的膜结构经纬方向一般均匀张拉3次才完成,经建模计算,第1次张拉设计值为膜边距钢龙骨10 cm,第2次张拉设计值为膜边距钢龙骨约8 cm,第3次张拉设计值为膜边距钢龙骨5 cm,同时通过紧线器对膜面周边进行拉力检测,防止将膜面拉裂。在正常天气情况下第1次张拉与第2次张拉间隔30~60 min,持续一段时间(约2 h)膜面应力基本平衡后,再进行第3次张拉并固定膜面。

张拉过程中时刻对膜边张拉位置和横向、纵向热合线的尺寸进行测量,同时与设计理论尺寸进行比较,以判定膜张力,通过每次张拉位移控制保证膜单元受力均匀,避免张力不足或超张拉。

5 结语

背景项目的应用证明,滑轮组吊装施工工艺主要特点是占用工作面小,并可为多个单元龙骨在地面同时拼装提供工作面,使流水作业更为顺畅,其不受屋面结构的影响,且为屋面优先施工提供了条件,能够有效地加快施工速度。PTFE新型膜材的张拉施工难度较高,可通过位移和拉力的双重控制技术进行张拉,以保障其整体受力均匀,塑造出优美的曲面造型。

在现有的各类规范及标准中,鲜有对膜面张拉的相关介绍和对应的质量标准,反装膜结构的施工要点更是未见提及,且膜面张拉完成后如何对其进行验收,如何判别质量缺陷,也未寻得好的方法。希望业界同人日后对此开展进一步的研究,并形成相关的规范。相信本文中对膜结构张拉工艺的介绍,可为类似的膜结构施工提供帮助,促进新型绿色膜材的推广和应用。