超超临界机组第三档深度调峰危险点分析与控制

1 试验前准备工作

1.1 辅控方面

燃运控制入炉煤挥发分、灰分。试验前2h,各台磨加仓至20m,试验期间尽量不加仓。

化学调整加氧方式,关注给水溶氧变化,及时开启除氧器排氧门。

确认脱硫、除尘区域各系统正常,关注环保参数。

1.2 集控方面

试验前对省煤器吹灰,调峰期间锅炉受热面不吹灰,以防高温省煤器区域塌灰。空预器进行连续吹灰,防止硫酸氢铵堵塞。

负荷降至500MW 时,完成的操作:适当调整过热度、退出低省运行、提升空预器扇形板、退出一台小机运行(运行汽泵的汽源切至辅汽,辅汽汽源切至冷再)、开大主机轴封旁路、停运一台高速循泵、投入锅炉启动暖管系统、CCI 阀投自动、投入机组“深调模式”。

2 风险分析及控制

30%Pe 工况下,风险较多,如燃烧稳定性差,水动力不均、SCR 入口烟温低、机侧换热器液位波动等。本次在干态下完成试验,针对容易出现的问题,对分风、煤、水三大主要系统进行控制分析。

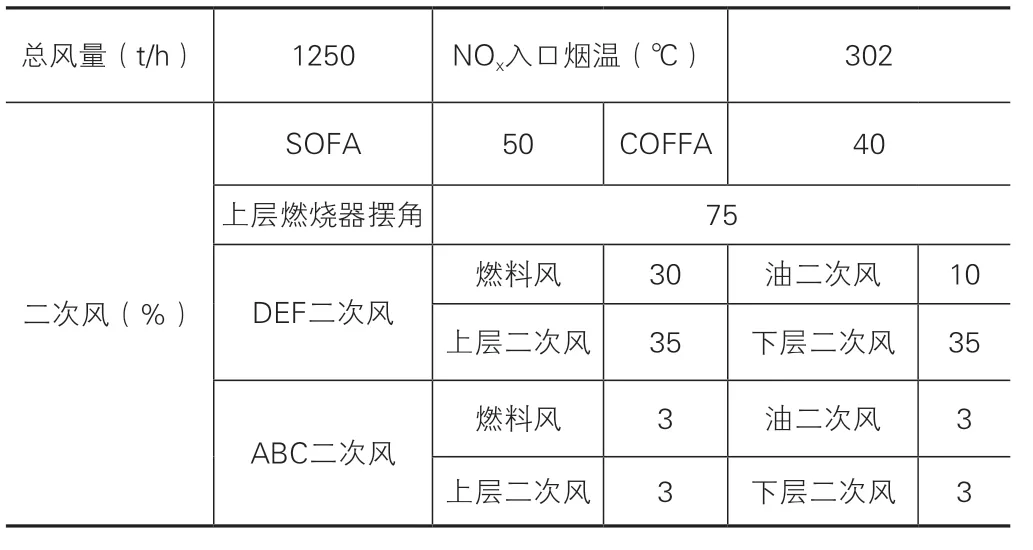

2.1 风量控制

合适的风量及配风方式对稳燃及SCR 有重要意义,适当开大SOFA、COFFA 风门档板开度,增加燃尽风量,减小燃烧区域周届风、二次风门开度,维持入炉二次风差压0.2KPa 左右,保证入炉风粉刚性。本次风机及NOx相关参数控制如表1所示。

表1 风机及NOx相关参数控制

2.2 燃烧控制

试验采用偏低热值、较高挥发分的煤(低位热值4700~5100kcal/kg;全硫 St,ad%≤0.8%;挥发分>26Vad%,全水<8Mar%),高挥发分使燃料容易着火,低热值意味着同等负荷下燃料需求量大、风量大,利于炉膛热负荷稳定。烟气量大,对炉膛充满度有利,对减小热偏差有积极作用。

试验至300MW 期间维持D、E、F 磨运行,抬高火焰中心高度,利于提高SCR 入口烟温。稳燃方面,磨煤机一次风量控制在100~110t/h,防止风量过大造成燃烧器脱火,磨进口一次风压不低于8KPa,防止风管积粉堵管。

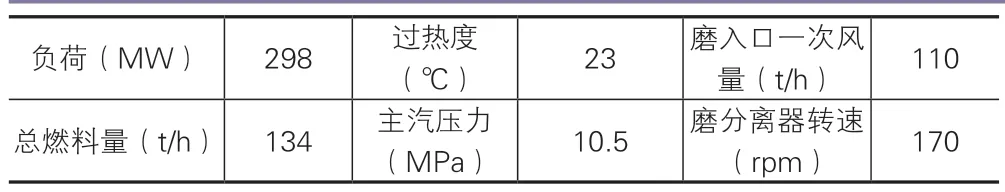

平稳下滑机组负荷,以10MW/min 速率从500MW 降至400MW,以5MW/min 从400MW 降至300MW,调整滑压偏置,保持高调门开度在28%~33%左右。本次燃烧控制部分参数如表2 所示。

表2 燃烧控制部分参数表

2.3 给水控制

提高给水温度对SCR 有利,但要保证省煤器入口过冷度在合适范围。由此,调整附加高加进汽量,提高给水温度,减少炉膛辐射换热。退出一台汽泵运行(汽泵出口门关闭,维持2850rpm陪转)。降负荷过程中,维持CCS 控制方式,若出现水煤比失调,及时将过热度控制切至手动,调节过热度在10℃~20℃。本次相关参数控制如表3 所示。

表3 给水系统相关参数控制

3 试验过程问题分析

3.1 主汽压力波动大,机组实际负荷下降慢

3.1.1 现象

在第一次降负荷过程中,主汽压、过热度出现波动,此时实际压力11.68MPa,大于设定值10.72MPa,高调门开度26%,主汽压及过热度都处在波动曲线的高点,虽然负荷指令给到345MW,但实际负荷一直维持在356MW,CCS 方式下难以继续下降。

3.1.2 措施

解除锅炉主控自动,切至TF 限压控制方式,手动将锅炉主控由148t/h 缓慢降至138t/h,此时负荷开始下滑,稳定后,投入CCS 控制。

3.1.3 分析

#5 机在低负荷时经常出现主汽压、过热度波动的情况。究其原因为:降负荷时,锅炉主控存在一定程度的过调,再叠加锅炉大惯性的固有特性,使其反调也存在一定延迟,导致实际主汽压偏离设定值,如此反复震荡,形成恶性循环。

在该处若不解除锅炉主控自动,待主汽压越过最高点,锅炉蓄热得以释放后,负荷也会下降,但问题是不确定主汽压的拐点何时出现,这样会延长等待时间,影响降负荷的时间控制。解除CCS 之后,必须及时调整燃料量,控制实际主汽压,防止再次投入CCS 时,压力偏差大对高调门造成较大扰动。因此,这种情况还需综合考虑调峰时间及调整安全,选择是否需退出CCS 进行手动干预。

由后半段曲线可以看出,在第二次降负荷至300MW 过程中,主汽压、过热度的扰动较第一次要小,且很快趋于平稳。原因是经过了第一次升降负荷过程,锅炉蓄热得到释放,使第二次降负荷扰动变小,过程相对平稳。因此,在下次深调时,考虑在500MW 适当延长停留时间,以较大程度释放锅炉蓄热,减少后期扰动,利于顺利降负荷。

3.2 高、低加水位波动大

3.2.1 现象

此次深调过程中有两个阶段水位波动较大。第一阶段是在降负荷阶段,主汽压力波动带来各级抽汽压力的扰动,从而影响高低加水位,400MW 以下尤为明显;第二阶段为负荷停留在330MW,做一次调频试验时,高调门大幅开关造成主汽压波动。两阶段均对#531 高加与#56 低加水位造成了较大影响。

3.2.2 措施

试验前降低水位设定值,安排专人监视。此次#51、#52列高加水位设为-30mm,#53 高加设为-50mm,期间仍有多次快速上涨,#531 高加水位波动最大范围-130mm 至80mm,#56 低加水位波动-60mm 至92mm,均需开启危疏进行干预。

3.2.3 分析

查询#531 高加水位波动期间相关参数,高加内部压力0.88MPa,疏水温度162℃,接近于饱和温度,推断高加内部可能出现了局部汽化现象。

3.3 火检丢失

3.3.1 现象

深调中#5F 磨煤机出现了#2、#4 角火检开关量信号同时丢失的情况。

3.3.2 措施

根据炉膛负压、火焰电视、火检强度予以综合判断,单纯火检轻微波动时,适当调整煤量、配风,必要时联系强制一个火检,防止出现3/4 无火检跳磨。如频繁出现负压波动、火焰电视闪烁、火检丢失等,结束调峰,提升机组负荷,保证安全。

4 结语

通过对某公司#5 机1000MW超超临界机组深度调峰试验过程进行分析,总结了主要系统控制方法,探讨了调峰过程中出现的负荷下降慢、高低加水位波动大、磨火检不稳等问题,提出针对性的控制措施,为后续的调峰操作提供安全保障。