基于热轧板轧钢工艺的相关要点分析探讨

刘旭东

(山钢股份莱芜分公司银山型钢板带厂,山东 济南 271104)

热轧板(宽厚比较大),且延展性与可塑性良好,可用于深加工处理,其已经成为钢产品加工的重要材料。而轧钢工艺时热轧板加工的主要工艺,其生产技术与工艺水平对于轧钢生产效率具有直接影响,包含热轧工艺、合金热轧工艺、冷加工工艺,各行业对于产品技术参数、精度要求不同,应当明确热轧板轧钢工艺的要点,从而提高工艺产能,增加经济效益。

1 轧钢工艺概述

钢铁轧制作为重工业中的关键工序,也是耗能较大的生产环节,利用轧钢工艺可加工钢坯为客户所需的不同规格,日常生活中诸多设备均是利用轧钢工序完成。轧钢工艺根据工艺要求分为若干工序:根据轧制温度不同,分为冷轧与热轧;根据产品轧制特点,分为特殊轧制与一般轧制。而热轧板自身为半成品,需要经过二次轧制,进而加工为成品钢,其工艺流程如下:热轧钢板经过一次炼制后,将半成本放入加热炉,利用初轧机反复轧制,将其输送至精轧机,该生产工序中,由于热轧板经过多次挤压,其板带结构产生变化,减小了半成品板材厚度,被软化轧坯经过辊道至轧机生产工序,按照设定的大小、尺寸、样式参数,加工成用户所需的产品。钢铁企业通常选用7架4辊式轧精轧机,机前安装测速辊和飞剪,飞剪能够切削板面头部,精轧机最高运行速度为23m/s,通常精轧机产出钢材,厚度仅为几毫米(见图1)。

图1 热轧板成品

2 热轧板加工常见轧钢工艺类型

2.1 铁素体轧制工艺

传统的轧制工艺的精轧与粗轧均处于奥氏体区,对于两相区终轧性能造成影响,该工艺精轧为铁素体区,粗轧为奥氏体区,可避免两相区终轧性能的损害,并且减少氧化皮量的产生,提高生产效率。在实际应用中,工艺加热温度较低,相较常规轧制技术,降低温度为100℃~200℃,有效降低能耗,且在组织性能方面,降低加热温度能够改善板材的性能,其原理是加热温度低避免形成分散细小的第二相粒子,降低了再结果温度。因此,在生产深冲板材中,多应用该工艺,可提高深冲板材生产量,达到总钢产品的40%,可见其发展空间广阔。

2.2 无头轧制工艺

无头轧制作为常见轧制工艺,有效避免出现频繁咬钢情况,延长轧机的使用寿命。以往通常选用分块轧制模式,轧制中易出现抛钢、咬钢的问题,导致操作人员需要对轧制速度频繁调控,方能生产合格的成品钢,无形中降低了生产效率,且钢产品尾部与头部易出现质量缺陷,损害钢铁企业的经济效益。面对此种情况,一线人员不断改良生产工艺,无头轧制逐渐代替分块轧制模式,结合生产数据可知,应用无头轧制工艺,生产效率提升14%,钢产品成材率增加1.0%,且降低了约3%的生产成本,使得该工艺被广泛推广。

2.3 高效连铸连轧工艺

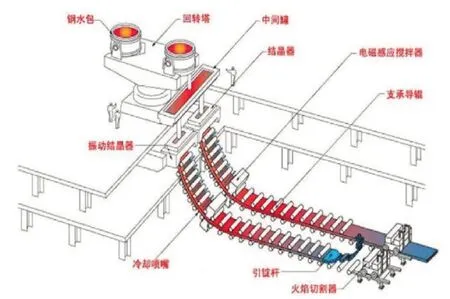

在连铸应用中,工艺不仅提高成品钢的质量,且产量也满足企业生产需求。实际应用中,开浇工序作为重要生产环节,钢水温度会影响开浇质量,需结合吊至浇注平台大包钢水确定浇注环节,还要观察中间包情况。进入浇注起步阶段,速度为正常速度的50%,分多次完成速度提升工作,最后提速达到正常拉速,结晶器中钢水淹没水口,添加保护渣(见图2)。

图2 连铸工艺

该工艺与无头轧制相比,流程更为复杂,包含接收钢水、中间包、钢包回转台、导向段、结晶器、火焰切割机、拉矫机、固定挡板、收集台架、热送等环节。然而,高效连铸则省去了初轧开坯、整模、脱模工序,节省生产成品钢的时间。分析实际生产的数据,应用该工艺进行成品钢生产,节省70%的劳动资源,前期基建费用节省40%,能源节约25%。

3 热轧板轧钢工艺要点

3.1 控制设备操作

在热轧板轧钢中,设备作为工艺实施的重要支撑,需要严格按照要求操作设备,以此提高钢产品质量。一是安装轧辊机,工作人员安装中保证轧机上下辊径等同,控制辊径误差不超过2mm,且确保出现误差为上辊辊径较大。二是操作轴承轧机,轧辊上应有最大轧制力矩,进行轧辊轴向参数调整,调整量最大为2mm,车辊阶段,操作人员应注意轧辊车削前辊径光洁度、毛坯尺寸等数据,测量轧辊辊径变化,确保辊径预留“盈余”,当工作人员发现与规定情况不符时,及时反馈。并且,轧辊车削前应在轴承内组装好轧辊交装辊,车削时以辊径轴承内套外径为标准,确保轴承处于理想同心度。同时,车辊阶段保证上下辊固定断面正对,以此为基准线,控制辊径兼具,轴向误差不超过0.1mm。

3.2 生产操作要点

热轧板轧钢工艺中,严格按照质量要求操作生产环节,且结合技术标准,细化轧钢工艺步骤,重点注意以下环节:①精轧、中轧设备运行中,挡板档好备用轧槽,以免进入杂物;②轧机规格不同,工作人员对钢的温度严格控制,开轧温度正常下为1150℃~1200℃,而终轧温度超过850℃左右;③压下丝杠重点检查,记录其牢固性;④轧机轧辊传动下,应加以紧固,紧固无效或产生其他异常,对生产质量造成影响,工作人员面对该情况时,需要及时更换辊。而断辊情况下,采取换辊方式无法适配,需将整套轧辊更换;⑤中厚板生产阶段,综合考虑轧件较长,为简化操作,人员应用梯形速度,其平均加速度是40r/s,减速度是60r/s,由于咬入能力富余,生产中控制第1、2道咬入速度为20r,3、4道为40r,5、6道未60r;⑥在轧钢冷却工艺中,应将在冷床上整齐排列钢材,划分炉号,对于钢材重叠、斜移情况,需摆正偏移后移动。为保证加工钢材后能够充分冷却,人员适当应用冷床,不能随意拔钢。生产中厚板时,由于材料规格较大,为提高生产的质量,控制加热出炉温度为1120℃~1130℃,避免过高温出现,导致钢材过烧,且利用高压水去除表面氧化的铁皮,以辊式矫直机进行矫直,轧后冷却至相变温度,冷却温度为5℃~10℃。

3.3 热轧带钢翘头

在穿带阶段,热连带会与轧件摩擦,生产环节中,需对此加以注意:

(1)控制压下量。轧机压下量不足,通常会产生翘头,特别是第1、2道压下量不足,表面位置出现翘头,受到前滑吸收影响,下辊周围速度产生变化,进而导致头部上翘,人员为避免产生该问题,需要控制生产中的压下量。

(2)配置下压力。生产过程中,半连轧机组通常使用全部下压力进行轧制,要求下辊直径超过上辊,轧件此时会以均匀速度产生变性,与下工作辊接触面大,下辊传递摩擦力至带钢表面通常超过上辊面,轧件运动阶段,此时成功穿带。第1、2道平轧机选择下压力通常为6mm~8mm,第3-6道平轧机下压力为4mm~6mm,严格控制上述数据,以免配置下压力不合格。

(3)轧件温度控制。轧件受到除磷水、冷却水的影响发生故障,轧件此时停留在轧制线,由于变化了空间位置,轧件通常会产生不同温度,停留于轧制线后保持前后移动。因此,人员应避免轧制线上轧件停留于某一位置,以免发生局部冷却。

(4)氧化铁皮去除。轧件生产时,表面通常残留一定量的氧化铁皮,导致辊件经过氧化铁皮产生打滑现象,轧件此时向残留铁皮位置弯曲,发生上翘,产生形变。

(5)工作辊磨损差异。在上下工作辊中出现磨损差异,会引发热轧带钢,主要由于磨损轧辊,改变了轧辊表面粗糙度,钢铁受力后,由于粗糙度产生变化,致使下弯或上翘。

3.4 宽度尺寸

热轧板轧钢中,多选用连轧机组与半连轧机组,其中半连轧机组应用较少,对于机组技术的要求比较严格,工作人员一旦操作失误,可能引发质量问题。实际工作中,宽度尺寸超标属于常见现象,为避免该问题,人员操作中应注意以下环节。

(1)温度不均匀。在轧制时间延长下,温度随之降低,降低温度提高轧制力,进而影响宽度。此时尾部大、头部小,难以达到预期加工效果,需对轧制速度严格控制,采取恰当提速方式解决该问题。

(2)立辊嵌槽。在立辊中,轧槽较为狭窄,易嵌入钢块,轧边过程中,钢边宽度较窄,难以满足质量要求。因此,工作人员在生产中重点检查轧槽,明确轧槽结构内是否嵌有钢块,发现类似问题,及时处理。