热弹激光超声激励及缺陷检测的有限元分析

宋 艳,马世榜,张开飞

(1.郑州信息科技职业学院 机电工程学院, 郑州 450001;2.南阳师范学院 机电工程学院,南阳 473061;3.河南农业大学 机电工程学院,郑州 450002)

引 言

与传统的压电超声检测技术相比,激光超声作为一种非接触式超声波激励技术[1],在材料的无损检测工艺过程中被逐渐推广,例如,复合材料的激光超声检测、激光超声扫描成像等[2]。尤其在高温、高压的恶劣环境中[3],利用激光超声技术可以进行测量工件厚度的测量[4],监控材料成型过程中的微观结构,检测具有复杂型面工件的内部缺陷。另外,它还具有频带宽、时间和空间分辨率高的特点,亦可应用于材料晶粒度的评价[5]。

激光超声的激励主要基于烧蚀和热弹两种机制[6],当工件吸收的激光功率密度低于材料的烧蚀阈值时,材料不发生熔化而避免了损伤[7]。材料在脉冲激光辐照下,表层及下方的温度迅速上升,体积随之发生膨胀,进而形成弹性波在材料内部进行传播。热弹膨胀对应的作用力可相应地近似等效于切向力偶[8]。在超声波的传播路径上,固体中质点的振幅与相对于工件内法线的夹角有关,将质点振幅视为该角度的函数,并称之为指向性函数[9]。超声波在材料内部或表面遇到缺陷时,会发生反射、衍射及波型转换现象并继续传播。当接收到这些含有缺陷信息的超声波后,便可以进行工件缺陷参量的评估。本文中针对激光辐照工件的2维模型,将脉冲激光视为热流密度加载至模型的表面,同时考虑辐射和对流换热的边界条件,分析了热辐照表层及其下方的温度场,并作为载荷加载于后续的应力场瞬态分析过程中。另外,还研究了热弹机制下工件中体波声场的指向特性,对含有内部缺陷和表面裂纹的工件,讨论超声波信号的特征以便作为缺陷检测的依据。

1 理论基础

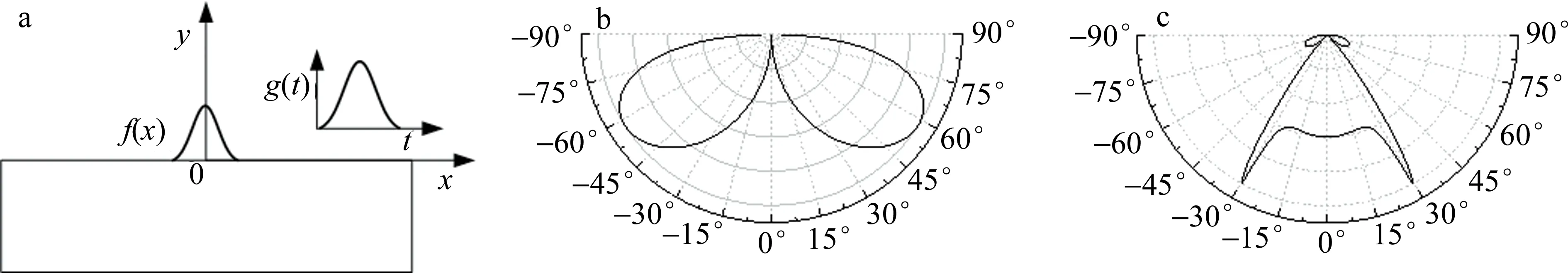

圆形光斑辐照于工件表面上,以光斑中心为原点建立直角坐标系,工件的2维模型如图1a所示。图中,f(x),g(t)分别为脉冲激光在空间及时间上的分布函数:

(1)

(2)

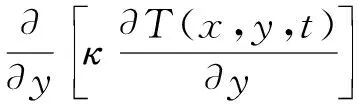

式中,r0为光斑半径,τ为脉冲宽度,x是坐标变量,t是时间变量。本文中研究热弹机制下的激光超声,材料的最高温度低于熔点,无需考虑相变,将工件材料视为各向同性并不考虑其热物性,于是,热传导方程为[10]:

(3)

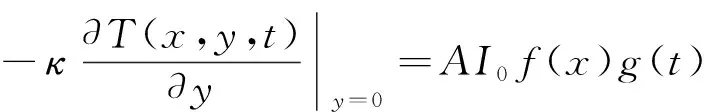

式中,ρ,c,T(x,y,t),κ分别为材料的密度、比热容、温度及导热系数。在激光辐照的上表面区域,热流边界条件为:

(4)

(5)

式中,n表示表面的法向矢量,T0是环境温度,其数值为293.15K。

初始条件:

T(x,y,t)|t=0=293.15K

(6)

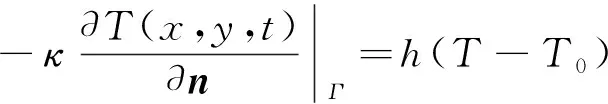

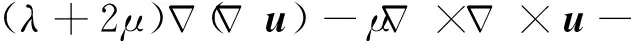

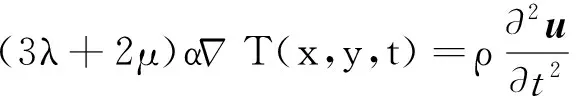

材料表层受辐射后温度迅速上升,热应力和热变形随之产生,热-应力耦合方程为[11]:

(7)

式中,λ与μ均为材料的拉梅常数,u=u(x,y,t)为质点的位移,α为热膨胀系数。上下表面(y=0,y=y0)满足边界条件[12]:

(8)

式中,σ,I分别为应力张量及单位张量。随后,应力波以超声波的形式在工件内部向四周传播。

有限元模型的热传导方程为:

(9)

a“.主调+级音”两节型过腔。如“昆南”阴平声字“因”的唱调(《牡丹亭·拾画》【颜子乐】“因何蝴蝶门儿落合”,715),该单字唱调的过腔是其中的是第一节主调性过腔,是第二节级音性过腔①亦可解作同一主调音势在不同音位上的表现,即所谓的“移位”。,由此构成的即“主调+级音”两节型过腔。

(10)

Fig.1 Laser irradiation model and directivity of body wave sound field

(11)

有限元分析过程中,为了降低或避免边界对于信号接收及分析的干扰,施加了吸收边界条件[13]。

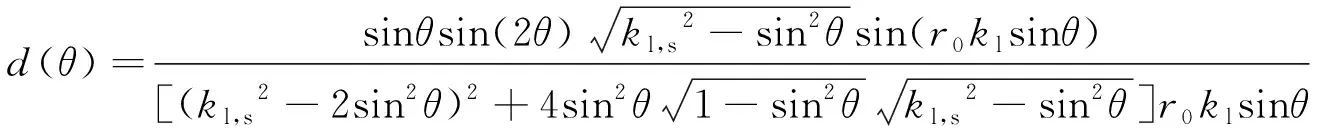

脉冲激光辐照区域的热弹膨胀力可近似等效于切向力偶[8],考虑光斑大小的影响,工件中纵波和横波的指向性函数[14]分别为:

(12)

(13)

式中,θ为质点与工件内法线之间的夹角,本文中规定沿逆时针方向的角度为正,顺时针方向的角度为负。kl,s,kl,ks分别表示纵波速度除以横波速度、纵波波数、横波波数。取光斑半径0.2mm,信号的中心频率1MHz。与烧蚀机制相对应[15],根据(12)式、(13)式可得到热弹机制下铝质工件的纵波声场和横波声场指向性图形,如图1b及图1c所示。

2 有限元分析及实验验证

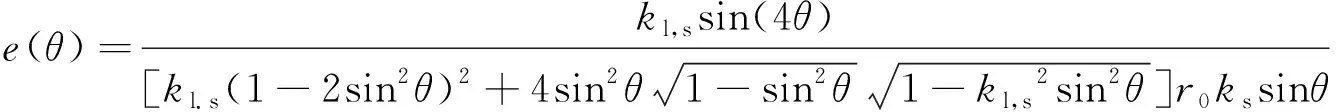

综合考虑有限元模拟分析中的计算精度及工作量,根据工件中超声波的最大频率fmax及最小波长λmin[16],时间步长Δt与网格大小Δl分别按以下公式取值:

(14)

(15)

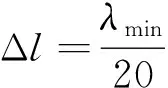

建立铝质工件的2维有限元模型,尺寸为长×宽为12mm×6mm,取材料表面的吸收率A=0.3,脉冲激光的功率密度I0=1×107W/cm2,光斑半径r0=0.2mm,脉冲宽度τ=10ns,并设置对流和换热边界条件。激光辐照至工件表面时,材料吸收激光能量,并转化成热能。热量从工件表面温度较高的部分传递到内部温度较低的部分,属于热传递方式中的热传导形式。图2a中给出了激光辐照中心及其下方节点的温升曲线,所有节点的温度都呈现先上升再降低的规律。随着在工件中深度的增加,节点的最高温度逐渐降低,温度峰值出现的时间也相应顺延。辐照中心的最高温度为425.13K,明显低于铝的熔点933.15K,验证了激光超声的产生基于热弹机制。

温度场的变化必然引起位移场的变化,为简便起见,忽略位移场对温度场的影响。采用间接耦合计算方法,将温度场的分析结果作为载荷加载至位移场的求解过程中,为了降低边界反射对信号分析的影响,将除上表面以外的各表面设置为吸收边界条件。图2b为0.7μs时的声场快照。根据波的声程及传播时间,求出各超声波的速度,进而可确定出各成分的类型。由图 2b可以看出,热弹机制可以激励出纵波、横波、表面波、头波,仿真结果与ING等人[17]的分析结果相同。另外在工件上表面还存在掠面纵波,由于沿上表面已经传播完毕,图中并未显示出来。与图 1中的指向性图形一致,声场快照中纵波在工件内法线附近声场能量较弱,而烧蚀机制下的纵波声场能量则在工件内法线上达到最强[18]。

Fig.2 Node temperature rise curve and sound field snapshot

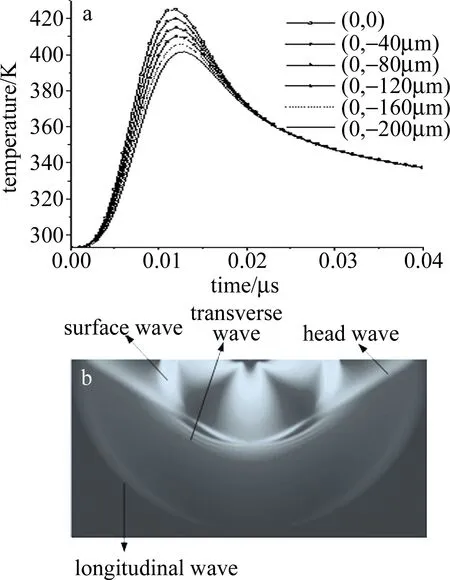

建立含有表面裂纹铝质工件的2维有限元模型,工件尺寸长×宽为12mm×6mm,脉冲激光辐照于上表面的中心位置,在辐照中心左侧3mm处有一个宽0.2mm、深2mm的开口裂纹,如图3a所示。热传导分析及固体力学分析均按上述边界条件设置,信号接收位置均位于上表面,第一个接收点位于辐照中心右侧1mm处,其余8个接收点的位置依次按照1mm的间距递增。接收点处获得的信号如图3b所示。从上自下依次对应相对于辐照中心由近到远的接收点信号,首先到达的是掠面纵波,其速度接近6312m/s。表面波的速度[19]按照2905m/s进行计算,根据各接收点处信号的到达时间反推声程,可知掠面纵波后面的信号为辐照中心直达接收点的表面波信号。表面开口裂纹的反射信号具有较高的峰值,其相位与直达表面波相反,能够被明显观察到,在检测过程中可利用这一特点测量开口裂纹的位置,同时可以利用缺陷回波幅值信息评估近表面裂纹深度。

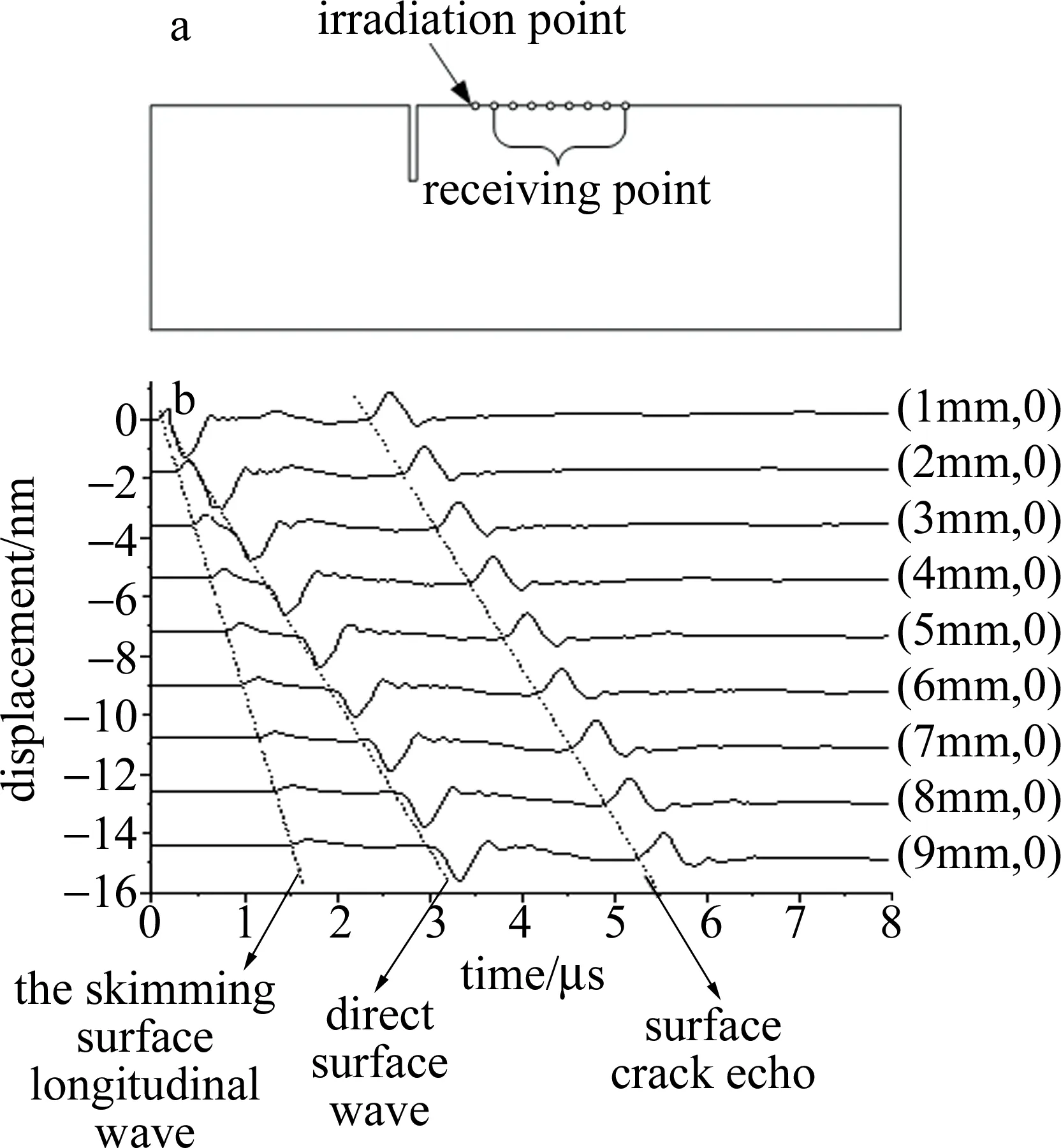

Fig.3 The workpiece with the open crack and the time domain signal of surface nodes

各向同性材料中,热弹超声波在工件内部向四周均匀传播,因此,可定义缺陷的反射系数为缺陷回波幅值与直达波幅值之比。分别对含有不同深度缺陷的工件模型进行分析,其中缺陷深度在0.1mm~3mm范围内以0.1mm递增。设置光斑直径为1mm,其余边界条件同上,此时对应的表面波最大中心频率为1.33MHz[20],相应的表面波波长约为2.2mm。图4a中显示了缺陷深度为1.5mm时,距离缺陷10mm处节点位移在竖直方向上的时间历程曲线。根据上述定义,计算出该缺陷的反射系数为0.33,其它深度的缺陷反射系数如图4c中实线所示。可以看出反射系数随裂纹深度增加而增加,当裂纹深度在2.2mm以下时,反射系数的增长速率较快,反之变缓。

Fig.4 Experimental system and data analysis

使用电火花线切割技术在铝质工件上加工宽度为0.2mm,深度在3mm范围内以0.3mm为基准按整数倍递增的矩形裂纹。搭建表面裂纹的激光超声测量系统,如图4d所示。脉冲激光的波长、脉冲宽度、脉冲能量分别是1064nm,10ns,10mJ/pulse,经由聚焦透镜后辐照于工件表面,激光辐照位置和换能器处于表面裂纹的同一侧。在所有表面裂纹测量过程中,激光辐照点和信号接收点分别距离裂纹13mm与66mm。设置光斑直径为1mm,材料表面对激光的吸收率取值为0.3,对应的峰值功率密度为3.82×107W/cm2,低于铝合金的损伤阈值,确保基于热弹机制激励超声波。使用中心频率为1MHz的表面波压电换能器接收超声波信号,并利用示波器显示和存储超声波数据,其标准模式下的触发信号由脉冲激光控制器给出。在实验过程中,亦未观察到工件表面产生烧蚀的现象。

当裂纹深度为1.5mm时,采集到的时域信号如图4b所示。直达表面波与缺陷回波信号的渡越时间均与测量数据相对应。以直达表面波的幅值为基准,对缺陷回波数据做归一化处理,同时排除了耦合因素引入的干扰,该裂纹对应的反射系数测量值为0.31。其余缺陷的反射系数测量值获取方法同上,如图4c中的小方块所示。与模拟仿真分析获得的数据基本一致。由于表面波声场能量主要存在于一个波长深度内,所以当缺陷深度大于与表面波最大中心频率对应的波长时,缺陷反射系数的增长由快变缓[21]。

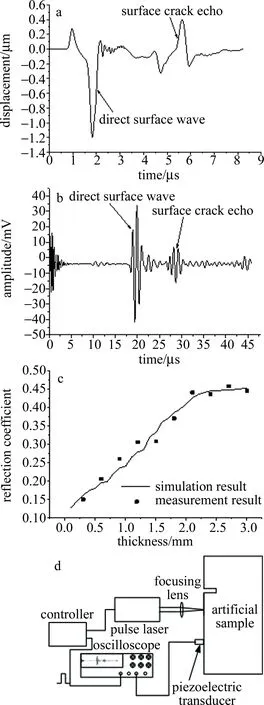

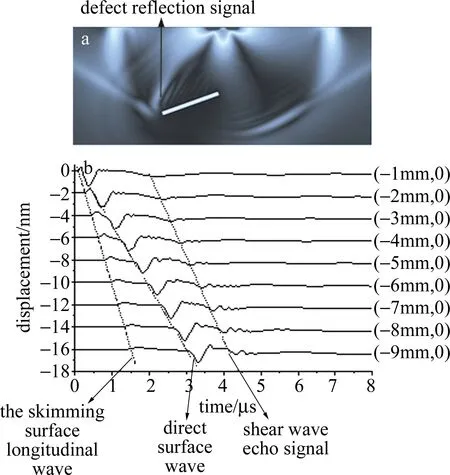

2维有限元模型的尺寸同上,设置工件上表面辐照中心为坐标原点,内部矩形缺陷左下角顶点的坐标为(-3mm,-4.5mm),尺寸长×宽为3mm×0.2mm。缺陷沿左下角顶点逆时针旋转20°,仍按照前述边界条件进行模拟计算。图5a所示为2μs时的声场快照,可在内部缺陷附近观察到明显的反射横波。信号的接收点处于工件上表面辐照中心左侧,图5b中最上方的信号为辐照中心左侧1mm处节点的时域信号,自上而下为依次远离辐照中心且按照1mm间距递增位置的时域信号,信号的类型根据传播路径和渡越时间计算其传播速度后进行判断。可见,热弹机制下掠面纵波和直达表面波具有较大的幅值。另外,在工件的表面可以接收到内部缺陷明显的反射横波信号,这是由于在切向力偶作用下,横波能量具有较大的占比[22],可利用这一特点检测工件中的内部缺陷。

Fig.5 The workpiece with the internal defect and the time domain signal of surface nodes

3 结 论

讨论了热弹机制下的热传导方程、弹性波的传播方程以及相关的边界条件。建立了工件的2维有限元模型,分析了工件中温度场分布特征和超声波的传播规律,将声场快照中各类型波的分布特点与指向性图形进行了对比。对于含有表面裂纹和内部缺陷的工件,在辐照一侧的表面上设置接收点,根据各接收点的时域信号可知,缺陷反射的超声波信号均比较明显、易于识别。通过有限元分析及实验验证,获得了反射系数随表面裂纹深度增大而增加的关系。并且,当裂纹深度大于表面波最大中心频率对应的波长时,反射系数的增长速率由快变缓。