姑山铁矿污水处理及智能加药系统研究

代文亮

(安徽马钢矿业资源集团姑山矿业有限公司)

当涂县姑山铁矿厂区新建1套平流式沉淀池,总共有6座平流式沉淀池,单个池子尺寸为30 m×10 m。目前,平流式沉淀池主要处理地下采矿废水和尾矿坑废水,最大设计处理废水量为2 000 t/h。由于处理废水中主要污染物为固体悬浮物,需参照国家规定的排放标准进行排放,所以需先对矿区水质进行取样研究,选择合适的药剂进行添加处理。鉴于处理量较大,人工加药排水效果不理想,设计增加了1套智能加药系统,以达到工业智能化管理的标准。

1 水质试验研究

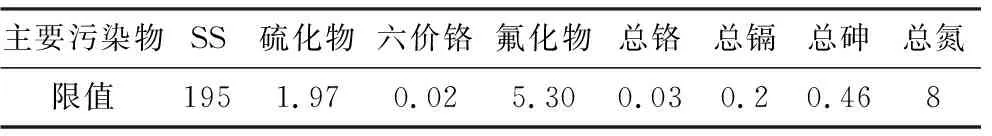

进水水质见表1。

表1 进水水质 mg/L

由表1可知,矿井水水质较好,大部分指标满足《铁矿采选工业污染物排放标准》规定的排放标准,这给矿井水的净化和处理提供了有利的先决条件。

2 单一混凝剂混凝效果研究

试验检测泥沙与有机混凝剂、无极混凝剂的亲和能力以及沉降效果。试验中选择聚合氯化铝(PAC)、聚合硫酸铁(PFS)、聚丙烯酸胺(PAM)进行单独投加混凝试验,最后确定最佳混凝剂及其最佳投加量、最佳pH值。

2.1 最佳混凝剂的确定

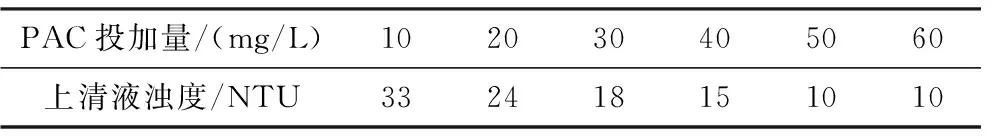

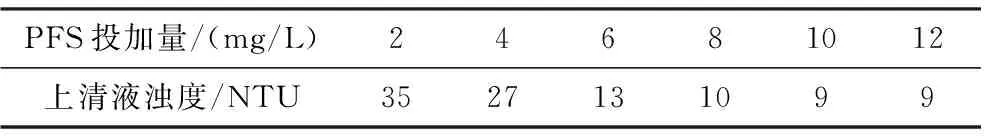

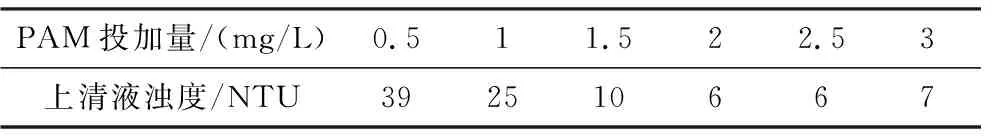

在矿井水中分别加入聚合氯化铝(PAC)、聚合硫酸铁(PFS)、聚丙烯酸胺(PAM),经快速、慢速搅拌后,静置20 min,测上清液浊度。试验结果见表2~表4。

表2 聚合氯化铝(PAC)混凝试验结果

表3 聚合硫酸铁(PFS)混凝试验结果

表4 聚丙烯酰胺(PAM)混凝试验结果

由表2~表4可知,PAC的最佳投药量为50 mg/L,PFS最佳投药量为10 mg/L,PAM最佳投药量为2 mg/L。单独使用聚丙烯酸胺效果好,且用药量少,形成的矾花粗大结实,沉降速度快,能保证出水水质清澈透明,同时也能减少混凝反应所需的时间。

2.2 PAM最佳pH值确定

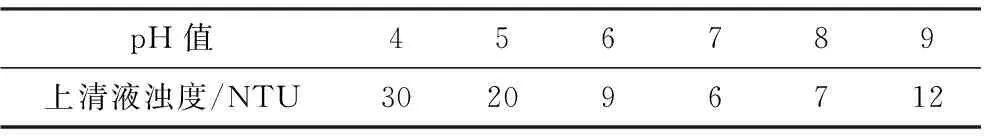

在PAM最佳投药量为2 mg/L时,进行最佳pH值试验,结果见表5。由表5可知,PAM最佳混凝pH值为7。

表5 PAM 最佳使用pH值试验结果

2.3 SS超标处理方法

矿井水悬浮物中的颗粒物主要由泥沙组成,所以依靠自然沉淀时间较长、效果较差,需要投加絮凝剂及助凝剂来形成较大的颗粒物[1],并破坏悬浮物的稳定性使其快速沉降,从而实现水质的达标。

具体的药剂用量则根据污水的流量进行调节,智能加药设备在水量变化的情况下可以根据实时水量的要求对药量的投加量以及投加的时间进行智能控制,以达到无人看守、智能控制的工业智能化管理的标准。

3 智能加药设备

通过水质试验确定了混凝剂的种类、用量和处理方式,但针对现有处理流量2 000 t/h,通过原有的人工投加药剂存在诸多弊端:

(1)人工投加速度慢,而且投加药剂不均匀会导致沉降效果不理想,达不到排放要求。

(2)人工投加药剂费时费力,尤其是恶劣天气,人工投加药剂存在一定的安全隐患。

(3)无法根据污水流量对加药量进行调配,人工一般根据固定的药剂量进行投加,有时无进水的情况下也在投加,不仅浪费药剂,同时可能造成出水不达标或造成水体二次污染的情况发生。

针对以上弊端,增加1套智能加药系统。

3.1 工作方式

首先智能加药设备通过水质在线监测设备的反馈数据进行工作,当反馈数值SS超过45 mg/L时则增加药剂投加量,保证水中污染物不超过铁矿采选污染物的排放标准(50 mg/L)。该数据的采集点设置在第5个沉淀池,最后一个沉淀池作为事故池和最终处理池,将水处理达标后再进行输送排放。此处的加药系统通过计量泵输送至主干管再分配至各支管中,各个支管分布在每一个进水的配水孔中,利用进水的紊流将药剂充分混合均匀,这样可以将药剂与悬浮物充分接触并达到悬浮物沉降的最好效果。

3.2 智能加药装置构成

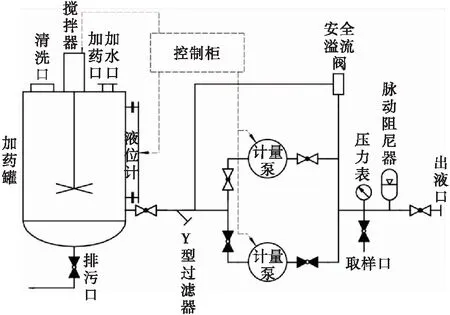

智能加药装置主要由溶液箱、搅拌机、计量泵、Y型过滤器、安全阀、背压阀、止回阀、脉冲阻尼器、水位表、压力表、控制柜、安装平台等组成一体化设备。智能加药系统在运行过程中自动检测流体的酸碱度,智能判断并加投相应的药液,可大大减少设计和现场作业的工作量,基本实现无人值守的目的。加药装置结构示意见图1。

图1 加药装置结构示意

自动加药投加系统配套1台就地控制柜,控制柜负责控制整套投加系统,满足溶药罐液位计、计量泵、流量在线监测、污水水质自动反馈调节控制系统的使用要求。加药泵故障、溶药罐高低水位均应有声光报警器,溶药罐内液位超低时系统报警提示并自动停止加药泵,加药管配备电磁流量计在线监测加药流量。电缆进出线口采用接口式密封结构(PG接口)。控制系统采用PLC控制,带有以太网模块,采用西门子品牌,用TCP/IP通讯协议[2],控制柜应留有通讯接口,可实现现场工艺参数上传和上位机的远程控制。

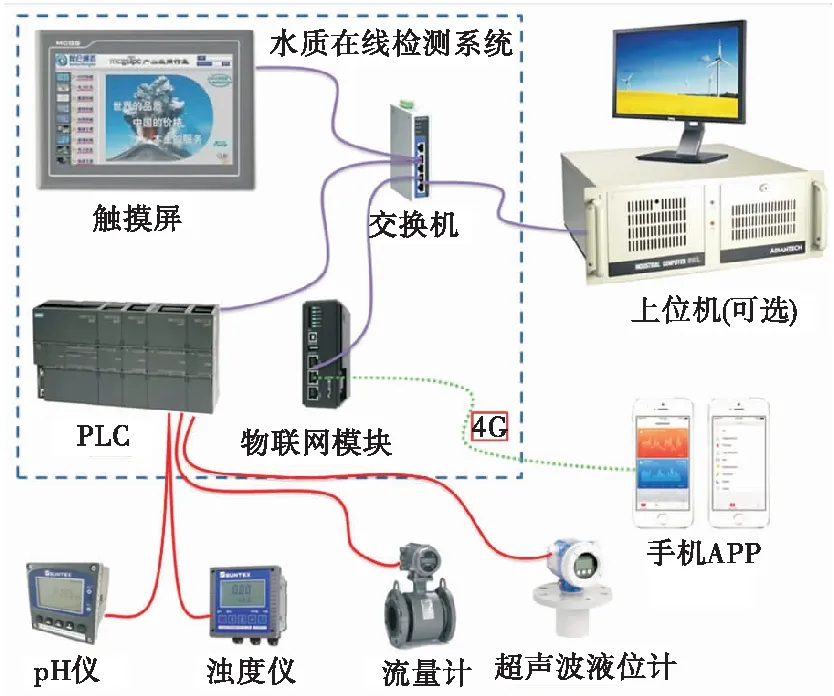

该控制系统带手机4G远程监视与远程卡,与西门子PLC通过以太网通讯接口通讯,通过手机实时全方位掌控所有设备状况,包括设备状态、设备开启状态、仪表实时数据等。可通过手机实现远程操控,也可结合现场运行实际,远程控制设备运行状态,实现最优化运行。

4 水质在线检测系统

4.1 系统概述

水质在线检测系统实时采集水质的出水pH值、浊度、流量参数,以便用户即时了解设备运行状态及设备运行数据,从而判断设备运行中是否违反工艺要求,极大的保证数据采集的可靠性和真实性。该系统以提高水质质量,增加企业效益为目的,提升劳动生产效益,减轻工人工作强度。

4.2 系统构成

中央处理单元CPU主要承担系统的信号处理、控制运算、与上位机及ET200S远程站点的通讯等任务[3]。CPU具有较大的数据与程序存储容量,高速的指令处理系统,强大的浮点运算功能以及智能诊断功能。PLC电源模块可提供24 V直流电源,既可对I/O模板供电,也可对现场二线制变送器供电。信号模块负责现场信号的采集和控制输出。现场配套pH仪表、浊度仪表、流量计、泥位计等,实时监测现场参数,通过PLC传输到上位机。在线监测装置系统见图2。

图2 在线监测装置系统

5 结 语

姑山铁矿通过对排水沉淀池中污水进行水质试验研究,检测出主要污染物为固体悬浮物,最后确定了最佳混凝剂及其投加量、最佳pH值。该试验对于解决矿区外排水环保问题有重大意义,同时为加药设备设计选型提供重要依据。智能加药系统解决了人工投加速度慢,投加药剂不均匀导致沉降效果不理想、排放不达标等问题,可根据有水、无水控制药剂的投加,节约药剂用量,同时可通过远程操控实现自动加药。该系统可快速实时响应和调节,符合矿山行业“机械化换人、自动化减人”的发展趋势。