连接器方形弹性插孔的设计与分析

叶 宇,王庆霞

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

军用电连接器担负着控制系统的电能传输和信号控制与传递,它的结构可靠性和质量优劣直接关系到整个系统工程成败,接触可靠是保证军用电连接器正常工作的关键,任何电连接器尽管复杂程度不一,但都必不可少包括壳体、绝缘体和接触件三部分,其中接触件是电连接器的核心零件,也是电连接器中的导电部分,电子设备的电缆与电缆、电缆与设备之间的电路连接,实现低频信号、高频信号及电能(功率)的传输插针插孔的电连接是靠插针/插孔的弹性接触来实现的,插针/插孔的结构形式决定了接触的可靠性,接触件在电连接器中起着电信号传输的“接力棒”或“桥梁”作用,任何一个接触件的失效都会影响整个连接器功能的失效,都会带来型号、产品失效的严重后果,因此必须保证在复杂的军事环境和军用场合中万无一失地可靠工作。故接触件必须具备优良的结构、稳定可靠的接触保持力和良好的导电性能,由于接触件的结构设计、材料选用、机械加工、热处理及表面处理工艺不合理都会造成连接器的接触失效。

2 弹性插孔结构设计

2.1 插孔的结构设计

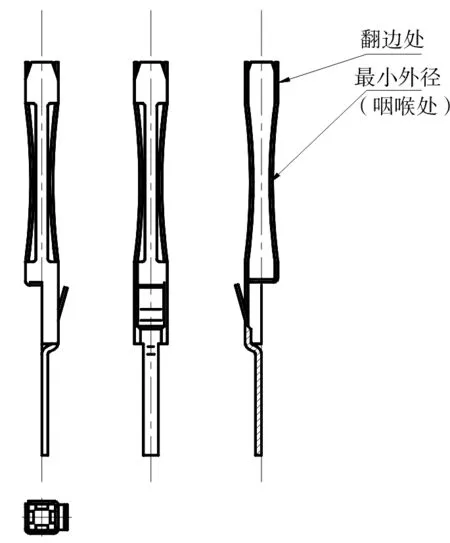

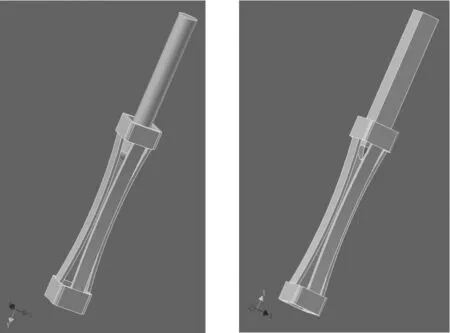

插孔由0.2mm厚的铜合金铜带经落料、弯曲、整形和冲齿后形成具有2对平行弹性臂的方形零件,见图1所示。

图1 插孔外形结构图

插孔靠翻边后与基座固定,弹性臂两端固定,中间内弓,4根弹性臂形成了插孔最小外形,方形刚性插针在插孔最小外形处接触,形成电气连接,插合时(见图2)弹性臂外弓对插针形成正压力,保证了较高的接触可靠性,方形插针和插孔之间为四个面接触,接触面积大,保证了方形插孔的较低接触电阻。

图2 插合示意图

2.2 插孔的材料选择

连接器接触件选材应以性能要求为依据,从弹性极限、弹性模量、强度、延伸率、疲劳强度、成型性、导电性、耐腐蚀性、耐热性、表面质量、尺寸偏差和可焊性等方面进行综合考虑,为防止插针插拔时弯曲损伤,插针应选用具有较高机械强度的材料,为保证插孔插合时接触可靠,防止塑性变形和应力松弛,插孔应选用具有较高弹性极限与疲劳极限和适当弹性模量材料,本设计方形插孔选用了锡青铜带(QSn6.5-0.1),此材料具有较好的塑性和强度。

2.3 插孔的理论计算

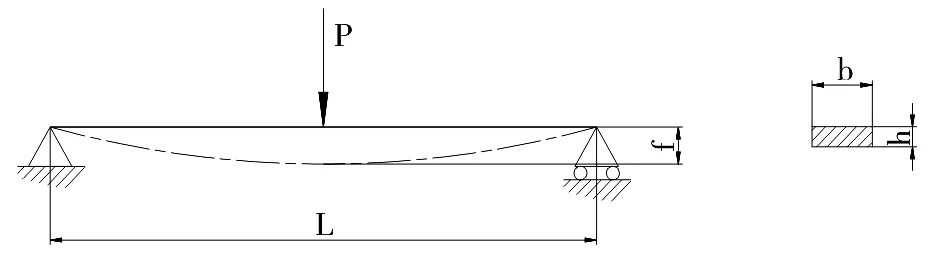

这种插孔的参数计算主要需确定接触的弹性臂长度、宽度和外圆尺寸。其力学模型如图3所示。

图3 插孔力学模型示意图

插孔的主要计算公式如下:

支梁的最大挠度公式为:

集中力P作用于弹性臂中点时,最大弯矩为:

最大弯曲应力为:

对宽度为b,高度为h的矩形截面,其惯性矩为:

查表可知,锡青铜带的[σ]=1127MPa、E=127400 MPa 。

公式的变换过程为:

又

推出

又

将P的表达式带入,可得出下列公式:

所以有

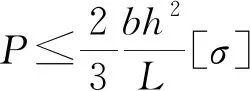

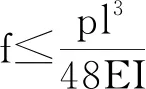

(1)

(2)

又单脚分离力F为:

F=nμP

(3)

其中,n——弹性臂根数,μ——摩擦系数,金与金之间μ=0.2。

当插孔的弹性臂宽度为b=0.4mm、弹性臂根数n=4时,根据计算,弹性臂长为5mm时,单边最大弹性变形量为0.07mm,插孔宽度方向上则为0.18mm,在弹性变形范围内,可保证连接器在使用过程中不发生分离力失效。

3 插孔分离力仿真

3.1 ADINA仿真软件介绍

ADINA的最早版本出现于1975,在K.J.Bathe博士的带领下,由其研究小组共同开发出ADINA有限元分析软件。ADINA的含义是Automatic Dynamic Incremental Nonlinear Analysis的首字母缩写,为动力非线性有限元分析,这表达了软件开发者的基本目标,即ADINA除了求解线性问题外,还要具备分析非线性问题的强大功能,包括求解结构以及涉及结构场之外的多场耦合问题。增量法是数值求解非线性物理问题本质的方法,对非线性物理问题,计算解逼近真实解的过程是通过控制增量步逐步实现的,所谓增量通常是载荷增量或时间增量。

ADINA在计算理论和求解问题的广泛性方面处于全球领先的地位,尤其针对结构非线性、流/固耦合等复杂问题的求解具有强大优势,被业内人士认为是非线性有限元发展方向的先导。经过近20年的商业化开发,ADINA已经成为全球最重要的非线性求解软件,被广泛应用于各个工业领域的工程仿真计算,包括土木建筑、交通运输、石油化工、机械制造、航空航天、汽车、国防军工、船舶、以及科学研究等各个领域[5]。

3.2 数学模型

数学模型是由有限个几何单元组成, 用分析求解算法对单元进行独立的分析,并根据相邻单元的约束条件,得到整个几何模型可能发生的结果,本文采取圆形插针和方形插针进行对比分析,模型简化处理如图4:

a) 圆形插针简化模型 b)方形插针简化模型

3.3 圆形插针接触件分离力仿真分析

3.3.1 前处理相关设置

按照产品装配实际情况设置边界条件为:插孔下底面限制Y向位移,插孔上段壁面只Y向移动。

载荷加载设置:在插针上表面施加位移载荷3mm;

材料设置:硬态QSn6.5-0.1,杨氏模量为1.2e11 Pa;

运用adina仿真分析,摩擦系数设为0.2。

3.3.2 后处理结果查看

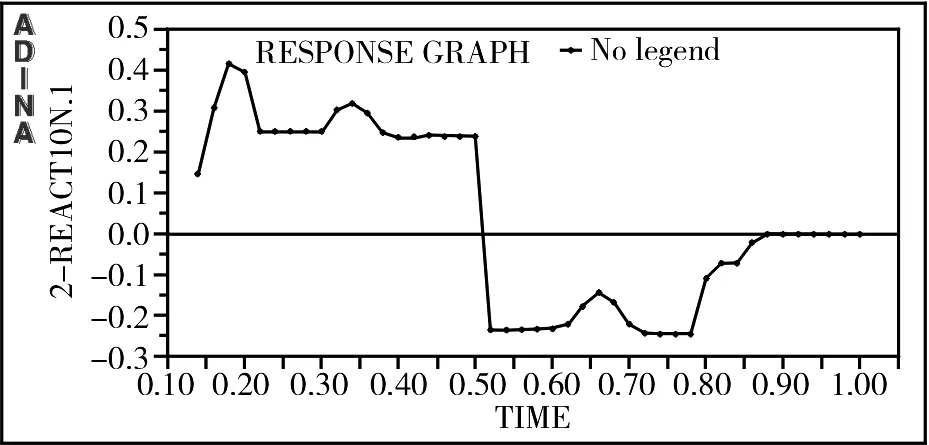

圆形插针插拔力曲线图如图5,分离力约为0.25N。

图5 标准针插拔力曲线图

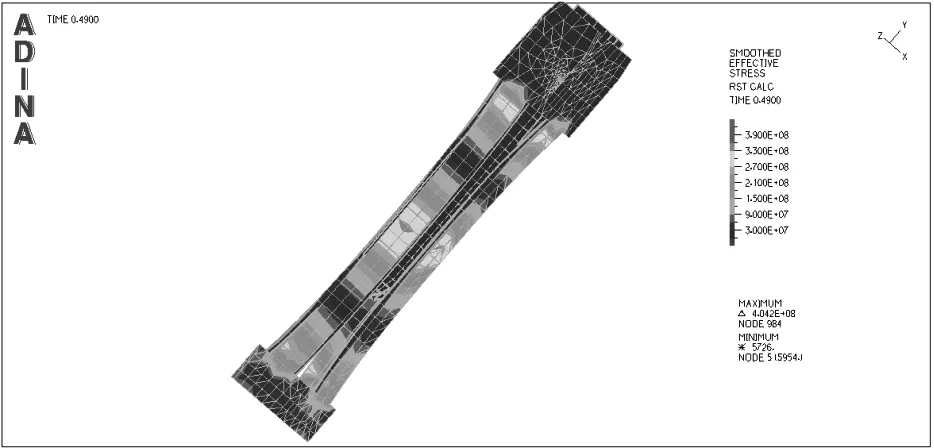

圆形插针插拔力应力云图如图6,最大应力发生在插孔上为300MPa,小于硬态QSn6.5-0.1的屈服强度。

图6 圆形插针插拔力应力云图

仿真分析的分离力符合设计要求的分离力(0.19N~0.6N)。

3.4 方形插针接触件分离力仿真分析

插拔力曲线如图7,分离力约为0.35N。

图7 方形针插拔力曲线图

方形插针插拔力应力云图如图8,最大应力发生在插孔上约为400MPa,小于硬态QSn6.5-0.1的屈服强度。

图8 方形插针插拔力应力云图

3.5 结果分析

在实际产品装配中是使用方形插针,按照分离力偏大的上差尺寸仿真出来的分离力符合设计要求(0.19N~0.6N),其最大应力也小于材料的拉伸极限600MPa,分离力和应力均符合要求。

3.6 影响插孔分离力因素

根据以上仿真结果分析可知,该设计方案的接触件分离力不会超过上限0.6N,而实际生产过程中出现了接触件分离力偏大的情况,这可能有零件尺寸超差、材料特性偏差以及装配误差等原因导致的,具体为:

a)刚性插针加工插针超差,方形插针较圆形插针工艺性较差,零件加工一致性需找到可行的方法来控制,进一步提高插针加工质量,保证插合端尺寸;

b)插孔最小外形处尺寸超差也会影响插孔分离力,由以上的仿真分析可知连接器插孔在理论上设计可行,要保证连接器分离力,须对插孔内孔最小外形尺寸进行控制,有效控制插孔光洁度;

c)组装时对插孔进行翻边,此因素对连接器分离力的影响较大,工艺性较差,因基座为塑压成型,200个基座内孔尺寸公差范围较大,翻边给予插孔的反弹力不一,从而导致同一翻边工装翻边出的插孔分离力一致性较差。

4 插孔分离力控制的有效措施

接触件是保证军用连接器接触可靠的关键核心零件,在长达数年且可能十分频繁的插合过程中须保持低而稳定接触电阻,在高温、低温和温度交变等使用环境中仍有足够的弹性以保持合适的接触正压力,连接器的分离力控制在生产过程中非常重要,是提高连接器生产合格率的重要因素,方形弹性孔连接器分离力须采取以下措施进行控制:

a)为保证插针质量一致性,开制冷冲模具进行加工,还进一步提高插针的生产率;

b)插孔内径尺寸入库检验时加大抽样比例,严格控制内径尺寸在设计范围内;

c)优化翻边专用工装设计,进一步提高连接器翻边的生产效率和合格率。

接触件的制造精度,镀层质量也是影响分离力的因素,在生产过程中必须严格控制接触件零件加工质量,从而进一步提高连接器的分离力。